陆上风电场风机吊装施工组织与管理优化研究

金飞

中核汇能(广西)能源开发有限公司 广西南宁 530000

引言

全球清洁能源需求增长推动风电地位提升。2024 年全球风电装机容量达800 GW,陆上风电占比超 85%o 伴随陆上风电场规模扩大,其核心工序——风机吊装的施工组织与管理直接影响项目周期与效益。该工程具有技术复杂、风险高、多专业协同难的特点,当前在设备选型(汽车吊与履带吊界定不清)、场地硬化标准、四方协作、风险预控等方面存在短板,制约建设进度与质量。因此,本文以业主管理为主线,优化风机吊装施工组织与管理,对提升建设效能、降低安全风险意义重大。

一、风机吊装施工准备工作

(一)工程概况分析

吊装前由业主牵头建立风机吊装组织机构,明确吊装项目负责人(业主)、技术负责人(厂家)、施工负责人(施工单位)、安全质量负责人(监理)及厂家技术代表。需对整个风电场的地形地貌、地质条件、气象特征等基础信息进行全面分析。若场址位于山区,地形起伏较大,将带来运输及吊装挑战,须提前规划运输路线及吊装平台,并采取修建临时便道、平台加固等措施。²。

(二)施工方案制定

根据工程概况分析的结果,制定科学合理、具有针对性的风机吊装施工方案。吊装施工方案应明确吊装工艺流程、吊装设备选型、吊装顺序、吊装作业方法以及各项技术措施等内容。目前,常见的风机吊装工艺主要有利用主吊车和辅吊车进行分体吊装,以及采用整体吊装等方式。对于大型风机或在场地受限的情况下,可能还会考虑使用特殊吊装设备如履带式起重机、塔式起重机等进行吊装作业。

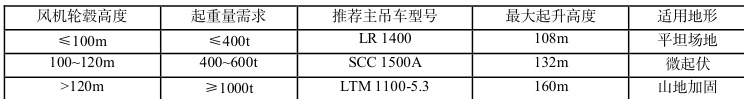

在选择吊装设备时,需要综合考虑风机的重量、高度、安装位置以及吊装设备的起吊能力、起重高度、起重半径、设备租赁成本等多种因素。例如,对于单机容量较大、轮毂高度较高的风机,可能需要选用单机容量≥4 MW、轮毂高度 ⩾120m 时,选用1000 t 级全地面汽车吊(如LTM 1100-5.3 或同级),年检、保险、维保记录齐全的履带式起重机作为主吊车。在确定吊装顺序时,通常遵循先主后次、先下后上、先内后外的原则,即先吊装塔筒,再吊装风机机舱,最后吊装叶片等部件,并合理安排各风机的吊装先后顺序,以减少设备闲置时间,提高施工效率。起重机选型需满足以下核心条件:

1.起重量要求:

Qrequired≥Qcomponen × Ksafety

其中 Qrequired 为起重机额定起重量, Qcomponent 为部件重量, Ksafety 为安全系数(取 1.1~1.25)。2.作业半径校核(简化模型):

R 为实际作业半径,L 为吊臂长度,H 为对应高度参数。

表格1 履带式起重机选型参数对照表

(三)现场勘查与场地规划

组织专业人员对风电场现场进行详细勘查,重点检查吊装场地的地质条件、平整度、坡度以及周边障碍物等情况。若吊装场地存在软弱地基,需要提前进行地基处理,如采用换填、压实、桩基础等加固方式,确保吊装作业时地面能够承受吊装设备和风机部件的巨大重量,防止发生地面沉降、吊车倾斜等安全事故。

1.场地硬化标准:主吊站位区 ⩾30cm C25 钢筋混凝土(配双层 Φ12@150 钢筋网);辅吊区 ⩾20cmC20 混凝土;承载力 ⩾25t(m2 ,设2 %排水坡度。

2.场地范围:主吊回转半径外 10m 安全缓冲,辅吊后配重外 sm 缓冲; 6m 宽环形便道,转弯半径 ⩾18m

3.软弱地基提前换填、压实或打桩加固。

(四)资源筹备

资源筹备是风机吊装施工准备工作的关键环节,主要包括人力、物力和财力资源的准备。在人力方面,业主、监理、施工、厂家四方人员持证上岗,安全技术交底全覆盖。根据施工进度计划和吊装作业的需要,组建一支专业齐全、技术熟练、经验丰富的施工队伍,并对其进行详细的安全技术交底和岗位技能培训,使他们熟悉吊装施工方案、掌握操作规程和安全注意事项,确保在吊装作业过程中能够各司其职、密切配合。物力资源风机部件、吊具、工器具由业主、监理联合验收;主、辅吊及索具年检、保险、维保记录由业主备案,不合格不得进场。

在设备的运输及吊装时,不只是遵从厂家的要求,更要从实际出发,调查现场的运输道路条件,检查机组起吊特性。尽量减少场地的使用,增加低吨位起吊设备的应用,在保证安全的前提下可有效的减少投资成本,增快项目进展,取得良好的经济效益和社会效益,供之后的风电建设借鉴与参考。根据工程预算和施工进度计划,业主按节点拨付资金,确保设备租赁、维保及时到位,为施工的顺利进行提供有力的经济保障。[3]

二、风机吊装现场施工管理

(一)吊装作业组织与协调

在现场吊装作业期间,设立业主牵头的现场指挥中心,成员包括项目经理(业主)、技术负责人(厂家)、安全质量负责人(监理)、施工负责人(吊装单位)及厂家技术代表,职责权限书面张贴。明确各岗位人员的职责和权限,确保在吊装过程中能够迅速、准确地传达指令,避免出现指挥混乱、多头指挥或无人指挥的情况。

1.四方协同机制:吊装令由业主签发;关键节点(塔筒首节、机舱、叶片对接)实行“四方联签”缺一方不 得起吊。

2.每日班前会由业主主持,共享风速、地基沉降、设备状态数据。

3.与交通、气象部门实时联动,恶劣天气禁止作业。

(二)质量控制管理

风机吊装质量直接关系到风电场的运行性能和使用寿命,因此必须建立严格的质量控制管理体系。在厂家技术要求基础上,业主增设独立质量控制点:

1.在吊装作业前,对风机部件进行详细的外观检查和质量验收,确保部件表面无损伤、变形、缺陷等情况,同时核对部件的型号、规格、数量是否符合设计要求和供货清单。

2.在吊装过程中,严格按照吊装施工方案和技术规范进行操作,控制好吊装角度、吊装速度、吊装就位精度等关键质量参数。

3.吊装完成后,及时进行质量检查和验收工作,对吊装连接部位的螺栓紧固力矩、焊接质量等进行重点检查,确保达到设计要求和质量标准,对于发现的质量问题要及时进行整改处理,直至合格为止。

(三)安全管理措施

在厂家技术要求基础上,业主增设独立质量控制点:吊装前由业主、监理、施工、厂家四方联合对塔筒法兰水平度、螺栓规格及预紧力矩进行复测;吊装过程中采用同步监控平台实时记录主吊载荷、辅吊配重及风速数据,关键节点实行“四方联签”确认,确保质量可追溯。

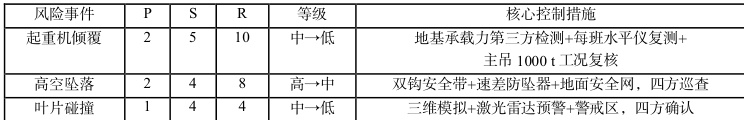

风机吊装属高空、大型设备交叉作业,安全风险极高。业主主导建立“四位一体”安全体系:

1.现场设置警戒区、夜间警示灯及逃生通道,非作业人员严禁入内;

2.所有作业人员须通过业主组织的安全培训并持有效证件,正确佩戴双钩安全带、防坠器、防滑鞋等PPE;

3.主吊、辅吊及索具每日由四方联合点检,年检、保险、维保记录现场公示,杜绝带病运行;

4.起吊前执行“试吊—确认—再吊装”程序,严禁超载、斜吊,重物下方严禁站人;

5.业主牵头编制《风机吊装综合应急预案》,每季度组织四方联合演练,确保起重伤害、高空坠落、机械故障等突发事件可快速响应。

表格2 履带式起重机选型参数对照表

三、风机吊装施工进度管理

(-) 进度计划编制

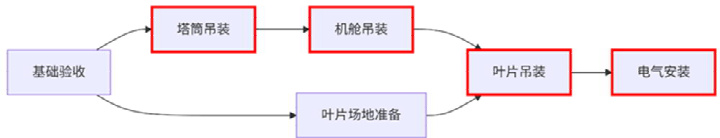

业主依据总工期、设备到货及天气窗口,组织四方共同编制网络计划;关键线路、弹性时间及风险缓冲一并纳入。进度计划应综合考虑风机吊装的各项工序,包括设备进场、吊装准备、塔筒吊装、机舱吊装、叶片吊装、电气设备安装调试以及验收等各个环节的时间安排和先后顺序,并充分考虑各工序之间的逻辑关系和搭接方式。通常采用网络计划技术或横道图计划等方法进行编制,明确关键线路和关键工序,合理安排各风机的吊装进度(如图 1)。在编制进度计划时,还需要预留一定的弹性时间和风险应对措施,以应对可能出现的恶劣天气、设备故障、材料供应延误等不确定因素对施工进度的影响,确保吊装工程能够按计划顺利完成。

图1 风机吊装网络计划图

(二)进度监控与调整

在风机吊装施工过程中,编制进度计划。根据业主方的工期要求,结合设备到货情况,编制吊装施工进度计划,经审批后实施。调整进度计划。根据实际情况,对比实际与计划偏差;出现设计变更、天气延误时,四方联合调整资源与工序,确保节点受控。[1]根据进度偏差的大小和影响程度,及时采取相应的调整措施。同时,当工程实际情况发生变化,如设计变更、工程量增加或减少等情况时,要及时对进度计划进行相应的调整和优化,重新确定关键线路和关键工序,确保进度计划的合理性和可行性,使风机吊装工程能够按照预定的目标顺利推进。

四、结论

本文从业主管理视角,系统研究了陆上风电场风机吊装施工组织与管理。通过明确四方职责、强化 1000 t主吊+2 台辅吊的设备管理、硬化场地标准、实施四方联签及风险预控,显著降低了吊装事故率,缩短工期 7% ,为后续风电场建设提供了可复制、可推广的业主主导管理模式。[5]研究结果表明,科学合理的施工组织与管理对于提升风电场建设质量和效率、降低施工成本和风险具有重要的理论和实践价值。未来可进一步研究如何将智能化技术与施工组织管理相结合,以进一步提升风电场建设的管理水平,推动风电产业的智能化发展。

参考文献

[1]何晓春,汤宁,秦汉华.陆上风电场风机吊装施工组织与管理[J].安装,2024,(S2):1-3.

[2]张吉海,郑康胜,王耀武,等.海上风电机组吊装技术研究[J].机电工程技术,2024,53(09):22-26+11

[3]蒋思瑶.浅谈山地风电场大件运输和风机吊装技术[J].水电站机电技术,2024,47(06):126-129.

[4]李铮.风机吊装施工技术分析[J].中国高新科技,2023,(09):23-2

[5]张国平.风电场风机吊装施工技术[J].安装,2022,(10):36-37.

[6]张程远,盛雷.海上风力大发电机组吊装技术研究[J].水电与新能源,2022,36(08):14-18.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)