计量管与皮带搭配的过程流量控制

秦邦宪 戴国志

广西中烟工业有限责任公司柳州卷烟厂 广西 柳州 545005

1 前言

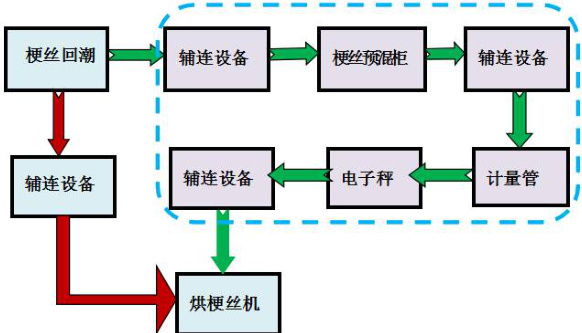

梗丝预混工序是我车间 2008 年年底技改项目。梗丝回潮后不直接进行烘梗工序,而是先进行预混储存,以达到均匀回潮后梗丝水分、温度和成分目的,对提高烘梗质量,进一步提升卷烟产品内在品质具有重要作用。设备工艺简图如下(虚线框为技改新增设备):

图 1 梗丝预混工序设备工艺图

2 计量管工作原理简介

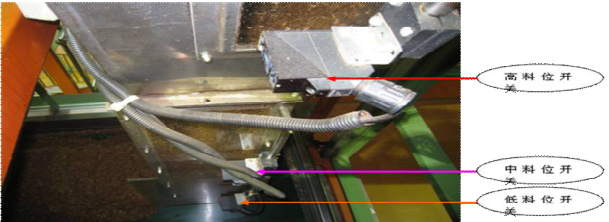

计量管与辅联设备皮带输送机出口落料罩装配在一起,通过三个光电检测管控制设备的启停达到连续输送物料的目的,如图:

图 2 计量管结构图

当低料位开关检测到有物料时,反馈信号启动电子秤皮带;当中料位开关检测有物料时,通过一段延时 T,计量管前皮带、贮柜出口振槽停止运行,梗丝预混柜停止出料;当中料位开关出现空料位(没有检测到物料)时,通过一段延时 t,前段皮带、振槽启动进料,预混柜启动出料;当高料位开关检测到有物料时,现场操作站显示堵料,设备报警停机。

3 计量管堵断料原因分析

在连续性生产过程中,为了确保关键设备物料流量的稳定,在关键性工艺设备前总是会装配有计量控制型设备,这也同样带来了其他设备的频繁启停。对于储柜类设备来说,每次启停都会存在料头料尾,继而造成物料输送的不均匀性,出现物料堆积或物料空段现象,也就是物料在局部设备上存在流量波动较大的情况,梗丝预混工序同样如此。在计量管工作原理中,我们可以知道,当中料位检测在连续检测有料/空料或者空料/有料状态转换过程中,反馈信号控制设备启停过程出现物料空段或堆积时,因料位检测光电管的延时,不可避免的出现了计量管的断料和堵料现象。如果我们能够尽可能降低梗丝预混柜出口到计量管这一段的物料流量波动,同时合理的设定料位检测光电管延时,堵断料现象就能被很好的消除。

4 梗丝预混工序设备优化改造

4.1 梗丝预混出柜流量波动大的解决思路

参考车间其他计量管上下工序的设备情况,我们发现其他计量管的上工序设备都有喂料仓的存在,避免了进入计量管物料的流量波动。我们考虑可以把梗丝预混计量管前的皮带输送机更换为喂料仓,但是这样改动的成本非常高,为此我们研究分析后,参考喂料仓的结构,利用计量管前输送带的倾斜度,在输送带低端与贮柜出口振槽的交接口处,将皮带围成一个料仓,在料仓前方设计安装一个耙辊,调节皮带输送物料的高度,以达到和喂料仓相似的功能。

4.2 梗丝预混出柜流量波动大解决方案设计

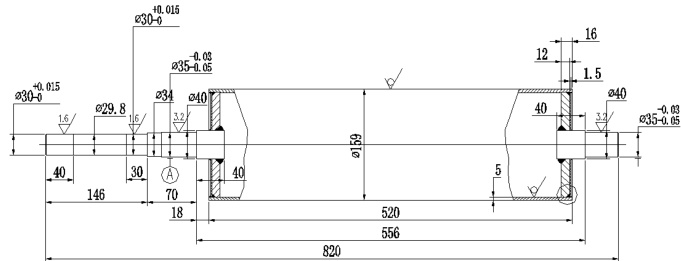

一、匀料辊设计

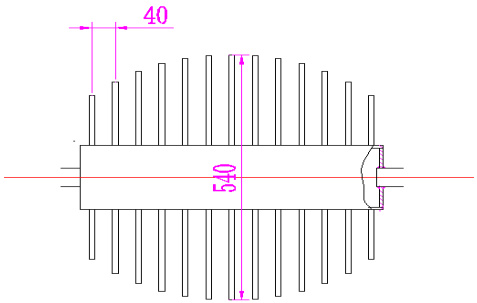

根据皮带尺寸设计匀料主辊尺寸:辊筒直径 150mm ;长度 520mm ,耙

钉焊接于辊筒上,匀料辊及耙钉设计图如下:

图 3 耙辊辊筒图

图 4 耙钉设计图

二、架体及附属零配件设计选型

匀料辊选用支撑带座轴承为 UC207,驱动装置选用与皮带减速机输出速度一致型号为:SH47DT71D4,转速比为(1380/59) r/min ,功率为 0.37的减速机。

三、电控系统改进

在匀料装置基础上,我们在料仓侧板增加了光电管,检测输送机尾部改造后的料仓内物料,对于这些优化改进,相应控制程序需要做相应变动,新增光电管物料检测信号控制振槽和预混柜出柜的启停,计量管料位光电管检测信号控制皮带输送机的启动,在生产进行的过程中,匀料辊持续运行。

4.3 光电管检测延时的确定

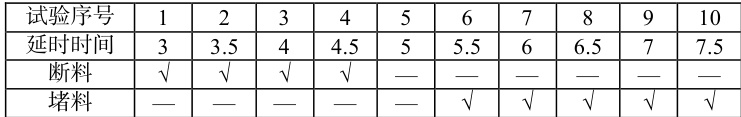

根据计量管进料控制原理,结合现场试验,调整优化光电管延时 T 的时间,延时时间从 2s、2.5、3s、……..7.5s。试验结果如下表:

表 1 光电管延时时间优化试验统计表

从表 1 中我们可以看出,当光电管延时时间小于 5 秒时,计量管有断料情况;当光电管延时时间大于 5.5 秒时,计量管有堵料情况,综合考虑,结合流量波动解决方案中匀料辊的微调,我们选取 5 秒延时为最终结果。

5 效果验证

经过改进后观察,生产过程中该计量管未再出现堵断料情况,烘梗丝过程物料流量稳定,表明改进达到预期目的。

6 小结

本次改进主要针对提高生产过程控制,减少堵断料形成的烘梗丝干头干尾次数。通过改造实施,达到预定目标,解决了梗丝预混计量管堵断料的问题,确保了生产的连续流畅性,提高了梗丝预混工序的控制水平。

参考文献

【1】濮良贵,纪名刚.机械设计.北京:高等教育出版社,1996

【2】陈增强,梨桂英,何悦胜,等.使用五金手册.广州:广东科技出版社,2005

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)