基于数字仿真的折弯机挠度补偿性能预测优化

张福帅 王道明 李正江

中车株洲电力机车有限公司 湖南省株洲市 412000

折弯机在板材加工领域具有广泛的应用,可通过简单通用的折弯模具,完成各种复杂零件的加工,具有结构简单、生产成本低、通用性好等特点。近年来,随着汽车,火车,航空等行业的发展,国内对折弯机的市场需求不断增大,技术指标要求也不断提高,这对折弯机的生产性能提出了更高的要求。近年来国内外科研人员针对折弯机加工精度提升开展了一系列的研究工作,运用应变电测技术与有限元仿真相结合的方法对折弯机滑块的变形分别进行了实验测试和有限元计算,并对滑块进行了优化,以进一步提升折弯机加工精度。

1.挠度补偿理论模型

1.1 机械结构变形机制

折弯机机架在折弯力作用下产生弹性变形,其最大挠度受跨距、板厚、材料强度等因素影响。当跨距为 3200mm 、板厚 5mm 时,1200kN 折弯力会导致机架中部产生 2.1mm 挠度,进而引起 1.5∘ 的角度偏差。通过模态分析发现,前 3 阶固有频率分别为 125Hz 、 340Hz 、 580Hz ,表明机架在高频振动下易发生共振变形。

1.2 材料非线性行为

冷轧板在塑性变形中表现出明显的硬化效应,其强度随应变增加而提高。摩擦生热导致接触区域温度升高至 180∘C ,材料强度下降约 14% 。结合 VonMises屈服准则与温度软化模型,建立材料本构关系,揭示温度-应变-强度的非线性耦合规律。

2.数字仿真模型构建

2.1 几何建模与网格划分

采用 SolidWorks 建立折弯机机架与工件三维模型,机架尺寸 3200mm× 800mm×600mm ,工件尺寸 1500mm×200mm×5mm 。使用 ANSYSWorkbench进行网格划分,全局单元尺寸 2mm ,接触区域加密至 0.5mm ,总节点数 128,000,确保应力集中区域计算精度。

2.2 多物理场耦合设置

热力耦合:摩擦生热功率根据摩擦系数 μ=0.12 与滑动速度 v=5mm/s 计算,热传导系数 k=45W/(m⋅K) ,对流换热系数 h=10W/(m2⋅K) ,环境温度 25qC ;

流固耦合:液压补偿缸位移 Δd 与系统压力 P 通过 APDL 参数化传递,补偿缸直径 200mm ,最大行程 10mm, 。

3 精度影响因素分析

3.1 制造精度、模具精度、被加工板材性能

与试件精度直接相关的部件就是折弯机的滑块与工作台,大多数人认为加工精度不高的直接原因是机床本体采用焊接方式,这种生产方式本身精度就不高,而且还容易产生焊接应力集中,虽经振动时效处理,但焊接应力不能完全消除,当装机使用后,其残余应力则会慢慢地释放导致滑块与工作台弯曲变形。究其原因,有以下三点:(1)长途运输造成了滑块与工作台的弯曲变形;(2)滑块设计刚度不足导致了滑块的弯曲变形;(3)滑块的自身重力使滑块在加工过程中无法确定其正确位置而导致滑块加工后外凸弯曲变形。

3.2 结构原理

当前折弯机的床身结构已经基本定型,从折弯机工作原理上来看,滑块的工作方式为竖直状态,在工作时滑块和工作台对板材施加载荷,同时也受到板材的反作用力。由于机床制造使用的都是线弹性材料,必然产生明显的挤压变形,从而导致上、下模发生同样的挠曲变形。这样的弹性变形导致模具间压力分布很不均匀,造成沿模具长度方向呈现两端压力较大中间压力较小甚至为零的情况。因此加工出的工件折弯角度中间大于两端,直线度中间劣于两端,降低了板料折弯质量。

4 数据处理

基于上述预测模型,重点研究折弯机挠度补偿对折弯板料角度一致性的影响,因此需要重点关注折弯机上、下模之间在竖直方向上的相对位移情况。分别提取上模下表面和下模上表面的位移数据。

对上、下模具位移数据进行分析,发现上模的下表面在空间上处于下模上表面的下方,这与实际不相符,主要是因为预测模型计算时为了保证刚度矩阵的非奇异性以及非线性迭代的有效收敛,在处理接触对时,允许接触的表面存在一定的相互渗透,而上、下模具之间渗透量的大小可视为接触表面贴合的紧密程度,渗透量越大贴合越紧密,被折弯工件成型的角度精度也越高。

为了真实反映上、下模具位移情况,对上、下模具位移数据进行修正,沿着上、下模相互渗透的反方向,将上模位移曲线向上修正、下模位移曲线向下修正,消除计算过程中的渗透量;同时上、下模各自修正量的大小需根据各自的材料属性确定,而上、下模材料相同,因此二者的修正量也相等,均为最大渗透量的一半。经过修正,最终保证上模的下表面在空间上始终处于下模上表面上方。

修正后上、下模的位移差在长度方向上呈现从中间向两边逐渐减小的趋势,如果模具上某一点位移差越小,表明在该点上、下模贴合越紧密,相应折弯精度就越高,在模具长度方向上,上、下模具之间贴合紧密度的一致性就是折弯工件角度一致性的评价指标。因此可将上、下模之间位移差曲线的直线度作为折弯机性能的评价指标。

5 补偿性能预测与优化

5.1 挠度补偿预测模型构建

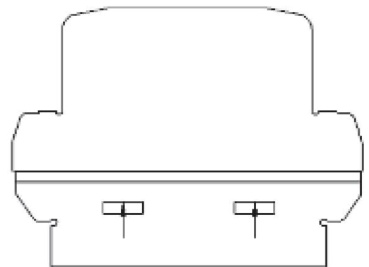

在折弯机性能预测模型的基础上,进一步增加挠度补偿性能预测模型,配备挠度补偿装置的折弯机性能预测模型示意如图1 所示。

图1 挠度补偿示意图

5.2 挠度补偿性能预测

利用配备液压挠度补偿装置的折弯机性能预测模型开展性能预测,提取上、下模具的受力及位移数据,得到上、下模具修正后的位移曲线及位移差曲线。可以看出液压挠度补偿装置对上、下模具的位移、位移差产生了较大的影响。

5.3 挠度补偿力优化

对比在不同挠度补偿力作用下,上、下模具位移曲线和位移差曲线的变化规律。以位移差曲线的直线度为评价指标,得出液压补偿力的最优解,为实际生产提供理论参考。以下是上、下模具在不同挠度补偿力作用下的位移曲线和位移差曲线,其中:f 代表液压补偿力,F 代表折弯机折弯压力。

经过对比,当 f=(7/12)•F 时,误差从 0.0115mm 降低至 0.07mm ,误差最大降低约 40.9% ,由此可推断,此时在长度方向上被折板料角度的一致性最高。

结束语

1)构建的性能预测数字仿真模型能够有效预测折弯机工作时的受力和位移状态,精度满足预测需求。

2)上、下模位移差曲线直线度能够充分反映工程实际中上、下模具之间的贴合状态,能够作为折弯角度一致性评价指标,指导正向设计。

3)挠度补偿装置能够对折弯角度一致性产生显著影响,利用性能预测模型对挠度补偿力进行优化,能够大大提升折弯机的折弯精度。

构建的性能预测数字仿真模型为折弯机整机性能预测提供了可靠的载体,上、下模位移差曲线直线度也可在后续研究中作为折弯机性能评价的重要指标之一。

参考文献

[1]商玉美,吴子今,等.基于测试与仿真的数控折弯机滑块刚性分析[J].机床与液压,2016,44(14):41-43.

[2]周欢,龚俊杰,王金荣.数控板料折弯机加工精度分析与优化[J].机床与液压,2020,48(1):109-112.

[3]周欢,王丽丽,等.折弯机液压补偿装置对工作台挠度曲线的影响分析与优化[J].机床与液压,2016,44(20):40-43.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)