高钒粉低碱度钒钛矿烧结生产试验研究

朱建秋 靳亚涛 杨东锋

承德钢铁集团有限公司

一、引言

众所周知,高碱度烧结矿的冶金性能优良,是高炉炉料的主要组成部分,占比 70% 左右,余下配加 30% 的球团矿,但由于球团且价格较高,影响生铁成本的降低,研究试验生产一部分高钒粉低碱度烧结矿代替球团矿入炉或者供应炼钢当作冷料达到降低成本的目的。首先在实验室进行了烧结杯试验,根据试验结果在烧结机进行工业试验,取得预期结果。

二、高钒粉低碱度钒钛矿烧结杯试验过程

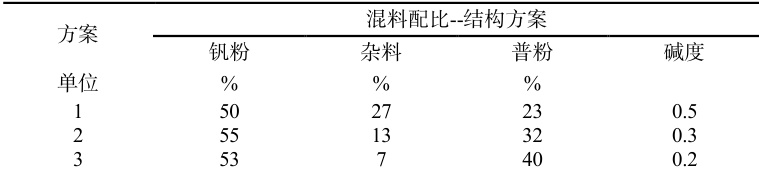

1.原料结构

2.烧结杯试验结果

2.1 高钒粉低碱度烧结对烧结矿产量的影响。烧结矿碱度从 0.55 降低到0.12的过程中,利用系数由 0.83t/m2.h 降低到 0.69t/m2.h ,在碱度0.19 时出现拐点达到 1.14t/m2.h 的较高水平,较基准提高 37.3% 。

2.2 高钒粉低碱度烧结对烧结矿转鼓强度的影响。烧结矿碱度从0.55 降低到0.12 的过程中,转鼓强度由 47.13% 降低到 44.53% ,降低 2.6% 。在碱度为 0.19时转鼓强度回升到 45.40% 。

2.3 高钒粉低碱度烧结对烧结矿成品率的影响。烧结矿碱度从 0.55 降低到0.12 的过程中,成品率由 87.62% 降低到 75.12% ,降低 12.5% 。在碱度为 0.19 时成品率又回升至 81.49% ,然后继续下降。

2.4 高钒粉低碱度烧结对烧结矿固体燃耗的影响。烧结矿碱度从0.55 降低到

0.12 的过程中,固体燃耗从 60.45kg/t 升高到 72.02kg/t ,在碱度为 0.19 时降低到66.05kg/t∘ 。

2.5 烧结矿粒度组成。烧结矿碱度从 0.55 降低到0.12 的过程中,烧结矿平均粒径呈逐渐减小趋势,小于 5mm 含量增多。在碱度为 0.19(方案 5)时烧结矿粒度组成变好,但依然差于基准碱度0.55 的指标。

2.6 烧结矿化学成分。烧结矿碱度从 0.55 降低到0.12 的过程中,为保障烧结矿强度及成品率指标,将 FeO 控制在 20% 左右 % ;烧结矿品位为 60.88% ,含钒达到 0.96% 的水平。在碱度为0.19 时烧结矿FeO 升高到 24.54% ,其指标变好。

2.7 高钒粉低碱度烧结矿低温还原粉化率情况。烧结矿碱度从1.1 降低到0.12的过程中,低温还原粉化率指标( RDI+3.15 )基本在 60% 以上,较高碱度烧结矿升高 20% 以上,分析与烧结矿FeO 含量有一定的关系。

三、高钒粉低碱度钒钛矿工业生产试验

1.烧结机配料结构

2.试验主要工艺操作参数

选取烧结机正常生产时的作为基准期进行对比,生产低碱度烧结矿时,与基准期(高碱度2.10)相比,混合料粒度组成较差,小于 3mm 含量升高 15% ,料层厚度降低至 400mm 才能维持生产;终点温度较低在 191∘C ,较正常低 226∘C ,燃料配比提高 1.1% ,透气性较差负压相对较高。

3.低碱度烧结矿质量指标

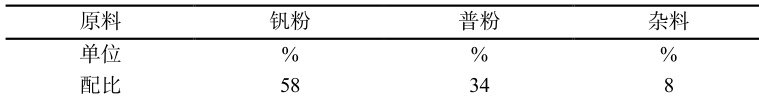

3.1 烧结矿化学成分 (% )

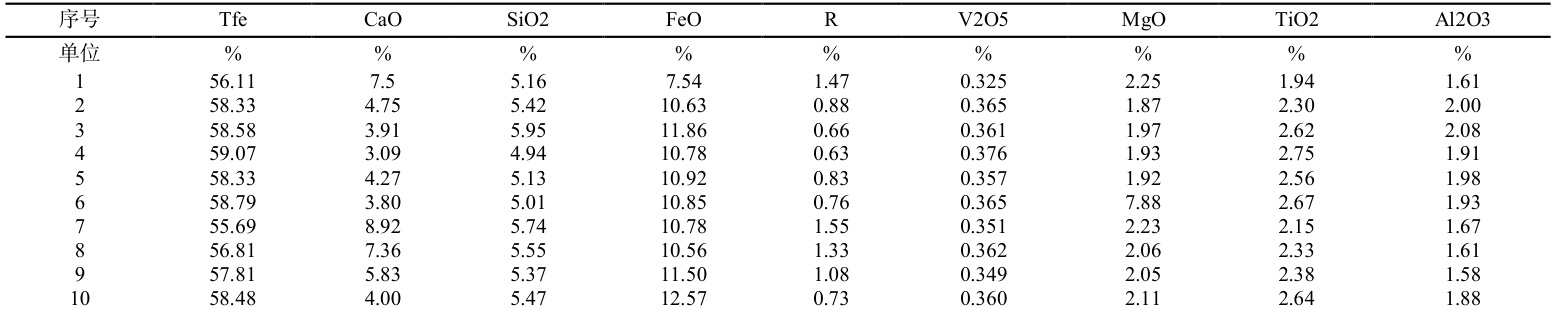

3.2 成品烧结矿粒级、转鼓指数

从低碱度烧结矿物理、化学指标及低温还原粉化率看出,受配加、调整原高碱度自返影响,烧结矿碱度波动较大,直至配加产生的自产低碱度返矿后烧结矿指标逐渐趋于正常,但受生产时间及返矿循环影响,烧结矿碱度未达到0.4 的目标水平;烧结矿粒度组成较好, 5.10mm 粒级好于高碱度烧结矿;烧结矿转鼓强度较低在 60% 左右(落地点取样为 70.5% ),低于基准 13% ;烧结矿 RDI 指标有上升趋势到 39.5% ;烧结矿FeO( 11% 左右)基本达到预计控制目标值。

四、结论

1.根据生产高钒粉低碱度烧结工艺操作参数及烧结矿质量情况,需控制料层厚度 ≠400mm ,上料量 gtrsim70kg/s ,煤比 5.0-5.5% (较正常高 1.0-1.5% ),机速 gtr 1.5m/s ,配加 20% 的自返(或高返)的情况下,烧结矿 FeO 中值控制在 12% ,能够生产质量稳定的高钒粉低碱度烧结矿。

2.当原料水分超过 10% 以上时,原料结构较差,影响混合料制粒效果及料层透气性,易导致料层过薄,会受压料器和六段阀影响导致料面凹凸不平,影响点火及烧结效果,进而影响烧结过程的顺利进行。

参考文献:

[1]闫亚坤.承钢钒钛矿和普通矿分烧、分炼最大经济效益的研究[D].唐山:河北理工大学,2005.

[2]王静波,李发展.超低碱度酸性烧结矿试验研究[J].冶金信息导刊,2003,(3):24-26.

[3]张玉柱.改善低硅烧结矿冶金性能的研究及实践[J].烧结球团,2004,29(8):5-6.课题项目:承德市科技计划项目—高钒粉烧结矿智能化生产模型的开发与应用(编号:202304B066)资金支持

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)