基于 VisionMaster 的散乱物料无序抓取系统研究

谭礼健

重庆工贸职业技术学院 重庆 408000

1.引言

基于机器视觉引导的机器人抓取系统研究是一个热门,通常聚焦于单个物料的识别、定位与抓取[1-3]。这类系统在结构化环境、固定工位的单一物料处理上已相对成熟。然而,面对日益增长的小批量、多品种柔性生产需求,以及物流领域随机来料的场景,单物料固定工位的场景具有一定的局限性。灵活性不足,难以适应工作区域内同时存在多个、位置随机、类型可能不同的物料场景。本文运用机械手与视觉技术的结合,将物料盒中的无序物料进行识别,定位,并引导机械手进行抓取,有序放入物料盒中。

2.系统硬件组成与搭建

机器视觉模块通过驱动摄像单元和图像处理单元,实时采集图像,并将处理结果传输至PLC 控制器。其通常由相机、镜头、光源、视觉处理软件等组成[4]。

(1)相机:选取海康威视 1200 万像素 USB 3.0 面阵相机,黑白,31.9fps,使用千兆网卡与 PLC通讯。

(2)镜头:根据相机的接口类型、检测对象的尺寸和距离,本研究中选取 8mm,1200 万分辨率,C 接口镜头。

(3)光源:选择白色 LED 环形光源, 100mm 外径,40mm 内径,此款可以调节光源的亮度,提高图像质量,安装在相机的下方。

(4)机械手:选择 2 个伺服电机,1 个升降气缸和 1 个气动机械握爪构成,机械手末端精度可达到 0.1mm ,伺服电机采用脉冲与 PLC 通讯,气缸采用profnet 与 PLC 通讯。

(5)计算机:软件运行环境为 window11,VisionMaster4.2,CPU:i9-12900Ha,RAM:8GB。

机器视觉引导无序抓取系统整体硬件搭建如图 1 所示。

图 1 搭建硬件系统

3.系统实现

3.1 机器视觉模块

VisionMaster 算法平台集成了机器视觉领域的基础算法组件,用户可以快速搭建定制化视觉处理方案。

1.添加相机。点击主界面工具箱“相机管理”,选择全局相机作为图像源,重命名相机为全局相机,点击“确定”。

2.获取图像。点击“图像源”工具,选择第 1 步添加的全局相机,设置曝光值参数为 7000ms,增益值参数为 0,输出图像类型为灰度图像。

3.标定点提取。点击“快速匹配”工具,选择标定板类型,修改匹配个数为 9 个,匹配分数为 0.8 4.N 点标定。点击“N 点标定”工具,根据第 3 步提取的 9 个特征点,一一映射对应的物料坐标值,点击“生成标定文件”。

N 点标定是通过建立相机与机械臂坐标系的空间映射关系[5]。手眼标定基于公式(1)

AX=XB(1)

其中,A 表示机械臂运动变换矩阵,B 表示相机观测的目标物运动变换,X 为待解的刚体变换矩阵[6-7]。本研究中采用相机固定于工作区域外,通过 9 个标定点的图像坐标与机械臂坐标对应关系,构建仿射变换矩阵。

5.特征提取。点击“快速匹配”工具,创建物料块识别特征,匹配分数为 0.75

6.标定转换。点击“标定转换”工具,加载“N 点标定”步骤中生成的标定文件,坐标类型选择“物理坐标”。

7.通信管理。点击工具栏中的“通信管理”,在设备列表中新增 TCP 客户端,目标地址填写为192.168.0.8,端口为 2001。

8.发送数据。点击“发送数据”工具,选择配置的 TCP 客户端通道,将标定转换的坐标值发送至PLC 的 DB 块中。

9.全局触发。配置字符串触发视觉流程执行。

3.2 系统集成调试

西门子 PLC 型号选择 1215DC/DC/DC,使用软件 TIA V17 进行组态和编程。PLC 发送视觉拍照信号,机器视觉系统反馈物料的  轴、y 轴坐标值至 PLC。

轴、y 轴坐标值至 PLC。

(1)在 TIA 软件中创建项目,组态 PLC,设置 PLC 的 IP 地址为 192.168.0.8/255.255.255.0,勾选PLC 允许来自远程的 PUT/GET 通信访问。

(2)新建 DB 数据块,设置编号为 10,创建与机器视觉通信的变量表。

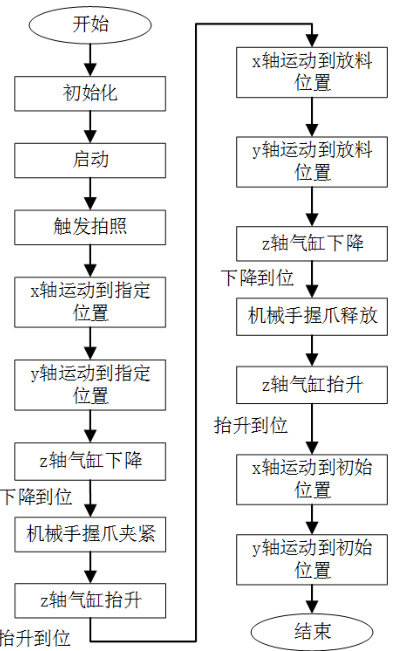

(3)系统生产工艺流程图如图 2 所示。

图 2 生产工艺流程图

3.2 实验验证

本文设计的定位算法在物料平台的四个角落及一个任意选取的参考点上进行了验证,每个点位均执行 20 次重复定位。表 1 展示了 20 次定位位置均值与通过示教操作记录的实际空间坐标之间的对比分析结果。

表 1 实验结果表(单位:mm)

实验数据显示,该系统的定位精度平均 x 轴误差为  ,平均 y 轴误差为 0.468mm ,识别准确率达 100‰ 。视觉识别结果传输至 PLC 的平均响应延迟约为 15.87ms 。在包含 5 个物料的典型场景中,完整的抓取操作平均耗时约为 6.1 秒。

,平均 y 轴误差为 0.468mm ,识别准确率达 100‰ 。视觉识别结果传输至 PLC 的平均响应延迟约为 15.87ms 。在包含 5 个物料的典型场景中,完整的抓取操作平均耗时约为 6.1 秒。

5.结束语

本文针对当前机器视觉引导抓取系统在多物料、无序场景中的局限性,通过集成工业相机、镜头、光源和机械手,运用机器视觉算法平台,定制化了图像处理流程,实现了对物料盒中散乱物料的精准识别与定位。该系统成功引导机械手完成了从无序物料中识别、定位到稳定抓取并有序放置的全过程,有效提升了在小批量、多品种柔性生产及随机来料场景下的自动化抓取能力。

参考文献

[1]蒙旭喜,莫利汉,黄怀翔,等.机器视觉引导机器人定位抓取设计及应用[J].汽车与驾驶维修,2024(7):65-69.

[2] 那一鸣, 胡超, 邱业余, 等. 基于机器视觉的汽车车门三维定位引导[J]. 中国机械工程,2024,35(09):1677-1687.

[3]任永强,胡长路,臧昌禹.基于机器视觉的极片定位引导算法[J].组合机床与自动化加工技术,2025(5):33-3643

[4]朱云,凌志刚,张雨强.机器视觉技术研究进展及展望[J].图学学报,2020,41(6):871-890.

[5] 王 连 庆 , 钱 莉 . 基 于 视 觉 引 导 的 工 业 机 器 人 无 序 抓 取 系 统 设 计 [J]. 制 造 业 自 动化,2022,44(3):86-89,196

[6]Tsai R Y,Lenz R K.Real time versatile robotics hand/eye calibration using 3D machine vision[C]//IEEE International Conference on Robotics and Automation.Piscataway,USA:IEEE,1988:554-561.

[7]李巍,吕乃光,董明利,等.基于对偶四元数的机器人方位与手眼关系同时标定方法[J].机器人,2018,40(3):47-54.

作者简介:谭礼健(1990.07—),男,研究生,图像处理方向。

项目来源:市市级科研项目《融合机器视觉与工业机器人的虚拟平台搭建》(编号:KJQN202203604)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)