压力式烟草计量管物料检测装置的研制与应用

秦邦宪 吴明慧 黄家慧

广西中烟工业有限责任公司柳州卷烟厂 广西 柳州 545005

引 言

在烟丝加工过程中,掺配加香工序是确保烟丝产品品质和口感的关键环节,其中,计量管物料检测的准确性对于控制掺配精度和提高产品质量至关重要[1]。然而,传统的光电检测方式在实际应用中常因烟丝的遮挡而导致误检测,这不仅影响了掺配工序的精确度,还可能产生断流,对产品质量造成潜在威胁。

针对计量管的物料检测装置易被遮挡而误检测的问题,现有文献多为研究光电管或者计量管管壁的在线清洁装置和计量管构造的改造[2~4],旨在除去杂物避免影响到光电管正常工作。但在实际生产中,随着批次的增加和更换,一些水分较高的烟丝、烟梗、烟垢常常会积累在限量管管壁,现有的做法无法全部将这些杂物完全清除,导致光电管反馈错误信息给控制系统,使设备做出不正确的动作。为了解决这一问题,烟草加工行业一直在探索更为可靠、稳定的物料检测方式。近年来,随着传感器技术的不断发展,压力传感技术在多个领域展现出了其独特的优势。与光电检测相比,压力传感技术不受烟丝遮挡的影响,能够直接、准确地反映物料对接触面的压力变化,从而实现对物料状态的实时监测。因此,本文设计了一种新型的压力式计量管物料检测装置,旨在替代计量管传统的光电检测方式,为烟草加工行业提供一种更为可靠、高效的物料检测方案。

1 存在的问题

1.1 计量管的工作原

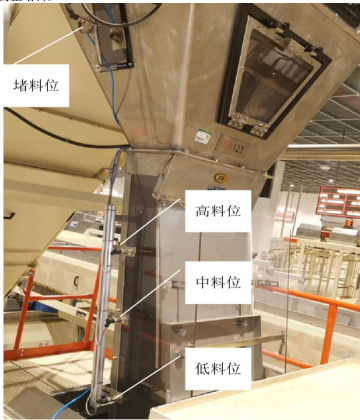

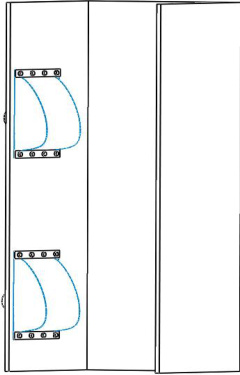

计量管由直段和斜段两部分组成,直段部分安装了高、中、低料位光电管,斜段部分安装了堵料位光电管,光电管透过计量管的玻璃管壁检测计量管的储料状态,如图1 所示。在制丝生产线上,计量管一般与喂料仓、电子秤一起使用,计量管和喂料仓之间由提升带连接。备料时,提升带将烟丝由喂料仓输送到计量管,直至物料将中料位光电管挡住,计量管备料完成。备料完成后,电子秤开始启动。过料时,提升带实际运行频率=跟随系数*下游电子秤皮带电机频率,给计量管供料,当堵料位光电管检测到物料并经过一定的延时后,若光电管状态仍未改变,系统将停止提升带,防止堵料。

图1 计量管

1.2 存在的问题

在烟丝加工过程中,掺配加香工序的计量管物料检测一直是一个重要的技术环节。传统的光电检测方式虽然在一定程度上能够满足生产需求,但在实际应用中却存在着一系列问题。

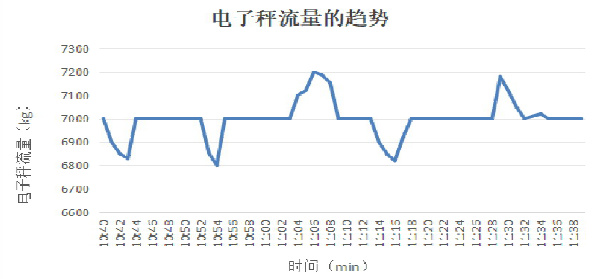

(1)光电检测方式易受到烟丝的遮挡影响。在加工过程中,由于烟丝落下时,扬尘较多,计量管斜段的玻璃管壁积灰严重,严重影响光电管检测,导致误检测时常发生。计量管误检测会造成的电子秤流量波动,波动的最大幅度达到2.86%,如图2 所示,严重时甚至发出错误的信号使提升带停止工作,造成生产断流事故。

(2)对射光电管发射端和接收端易出现不在同一直线上的情况。计量管检测采用对射式光电管,对射光电管支架容易变形移位,导致发射端和接收端不在同一直线上时,光电管可能出现误检测。若物料到达计量管堵料位或者高料位,光电管没有检测出来,可能会导致堵料事故发生。

图2 计量管误检测造成的电子秤流量波动

综上所述,现有的光电检测方式在烟草加工过程中存在着明显的不足和局限性。为了解决这些问题,需要探索一种更为可靠、稳定的物料检测方式。因此,设计一种基于压力传感技术的计量管物料检测装置具有重要的现实意义和应用价值。

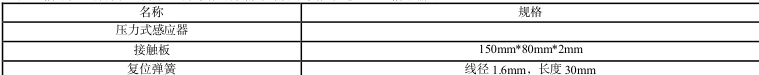

3 压力检测装置的设计

3.1 结构设计

压力式计量管物料检测装置由压力式感应器、接触板、复位弹簧和铰链组成,如图3(a)、3(b)所示。压力式感应器安装在计量管管壁上,感应头置于计量管内侧,用于检测物 接触 过铰链安装在感应器的上方,可在物料挤压时向下旋转。复位弹簧连接接触板与管壁,确保在无物料挤压时,接触板能迅速复位,脱离压力式感应器。当物料堆积并挤压接触板时,接触板将挤压力传递给感应器,产生信号;而物料减少或排空时,复位弹簧推动接触板复位,感应器无信号输出。

图3 压力式计量管物料检测装置结构图

1-计量管管壁;2-压力式感应器;3-接触板;4-复位弹簧;5-铰链

设计防尘布,如图 4 所示。用防尘布将压力式感应器、接触板、复位弹簧、铰链整体包裹起来,一方面是防止烟丝卡入装置影响装置的检测精度,另一方面是减少因烟丝卡入装置而造成的烟丝损耗。防尘布上下两端开有若干孔,通过安装螺杆与螺母可以将其固定。

图4 防尘布安装示意图

3.2 控制系统设计

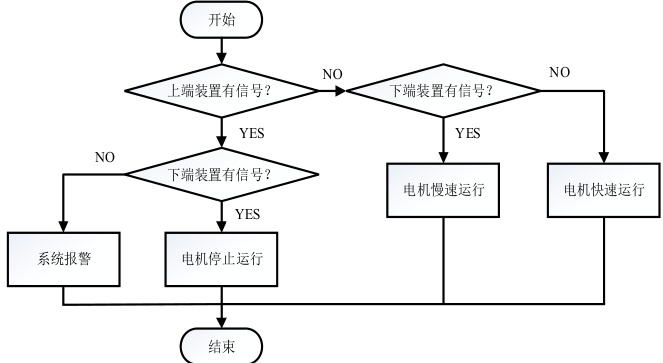

压力式烟草计量管物料检测装置共有2 个,分别安装在计量管的上、下两端。检测系统采用PLC 作为控制器,系统的控制流程图如图5 所示:

图5 检测系统的控制流程

当上、下端装置检测均无信号时,PLC 控制输送电机快速运行,实现快速送料;当上端装置检测无信号,下端装置检测有信号时,PLC控制输送电机慢速运行,以控制物料流量;当上、下端装置检测均有信号时,PLC 控制输送电机停止运行,等待物料落下计量管;当上端装置检测均有信号,下端装置检测有无信号时,为物料架空情况,此时控制系统报警。

4. 效果验证

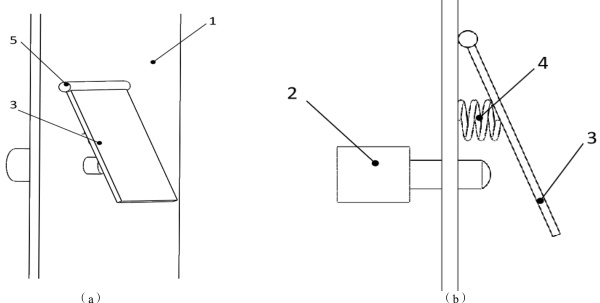

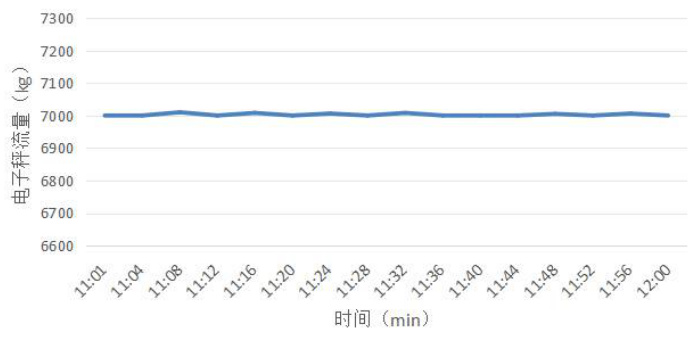

项目实施后,对压力式计量管物料检测装置的运行效果进行了验证。结果显示,电子秤计量管因物料问题造成的停机次数显著降低,达到了 0 次/月的水平,有效避免了堵料或者断流的事故发生。同时,电子秤的流量也表现得更为稳定,最大波动幅度仅为 0.14%,较项目实施前下降了95%,如图6 所示,提高工艺质量的稳定性。

项目实施后电子秤流量

5.结语

经验证,本文设计的压力式计量管物料检测装置可以实时监测物料对接触板的压力变化,实现对物料状态的精确判断,电子秤计量管因物料问题造成的停机次数显著降低,达到了0 次/月的水平,且项目实施后电子秤的流量最大波动幅度为0.14%,较项目实施前下降了95%,提高了工艺质量。同时,该装置还具有结构简单、安装方便、维护成本低等优点,具有较好的推广价值。

参考文献

[1]黄仕强,鲍思成,张益,等.一种制丝加香的烟丝流量控制系统的设计[J].自动化应用,2023,64(20):87-90.

[2]梁敬婕.定量管物料流量稳定性控制系统改进[J].工业控制计算机,2022,35(02):155-156.

[3]张选顺,侯琪琛,杨刚,等.制丝线掺配限量管优化设计及应用[J].科学技术创

[4]付永民,范磊.物料流量控制系统的改进[J].烟草科技,2013,(12):21-24.

第一作者:秦邦宪、男、1977.10.30、市、大学本科、工程师、卷烟制丝设备维护、。通讯

作者简介:吴明慧、女、1996.3.15、市、硕士研究生、助理工程师、卷烟制丝设备技术改进研究、

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)