调压设备快速加热装置的设计与应用分析

付强

四川凌众石油天然气勘察设计有限公司 四川省成都市610000

随着我国“双碳”目标的深入推进,天然气在城市清洁能源体系中的占比不断提高,燃气管网的输配规模和调压需求持续扩大,这对低温环境下天然气调压器的运行稳定性提出了更高要求。在严寒地区,传统调压器普遍存在启用困难、结霜堵塞频发、伴热能耗高及密封件老化加速等问题。同时,现有加热方案如电阻伴热响应慢、能效低,热风加热设备体积庞大、维护复杂,蒸汽或热水伴热成本高昂且存在安全隐患。为此,本研究提出一种基于电伴热与高效导热结构结合的快速加热技术,通过建立“流-热”耦合模型,优化伴热布局与传热路径,并引入智能温控系统,实现精确控温与能耗优化。研究结果表明,该技术可使系统热响应速度提升约40%,温度波动控制在±0.3℃以内,显著改善极寒环境下天然气调压器的运行可靠性与安全性。

一、调压设备快速加热装置设计的总体架构

天然气调压器快速加热装置采用三级模块化设计,由电伴热系统、高效导热模块及智能温控单元构成。

(一)电伴热系统

采用防爆型自限温电伴热带,额定功率 10~30W/m ,温控范围-50℃至 80℃,该系统能在低温环境下实现调压器壳体和阀体的快速预热,预防调压阀结霜。

(二)高效导热模块

在调压器关键部位(阀体、壳体接口及压盖区域)布置铝合金导热套管,导热系数≥200 W/(m•K),结合导热硅脂填充,实现热量均匀分布,避免局部过热或加热死角。实测表明,在-30℃环境下,壳体表面温差稳定控制在±2℃以内。

(三)智能温控单元

控制箱基于工业级STM32 微控制器,结合 NTC 温度传感器进行实时采样,采用模糊PID 控制算法,实现加热功率自动调节,温控精度可达±0.5℃。系统支持远程监控与报警功能,并通过燃气行业防爆认证(Ex d IIBT4 Gb),适应燃气站防爆区域应用需求[1]。

二、调压设备快速加热装置的关键技术创新(一)电伴热-导热耦合设计

在天然气调压器快速加热装置设计中,本研究创新性地提出电伴热带与导热套管耦合结构。通过优化伴热带布置,使加热元件与调压器壳体、阀体及关键 效热接触。利用热阻网络模型分析表明,导热套管的加入使系统整体热阻降低约60%,伴热带与 降至 0.10K/κ ,显著改善了热量传递均匀性。实测数据显示,在-30℃条件下,表面温差可稳定控制在±2℃以内,确保阀体区域不结霜。

(二)动态热模型优化

本研究建立了基于“流-热”耦合的动态温控模型,综合考虑伴热功率分配、导热套管传热及外部环境温度影响,通过数值求解预测调压器在低温工况下的温升过程。实验结果表明,模型计算与实测温度曲线的误差小于5%(置信度95%),温度响应时间预测偏差不超过±1 s。该模型能够有效指导伴热功率调节与导热路径优化,为低温环境下天然气调压器的精准温控与防霜保障提供可靠的理论工具。

(三)材料选择

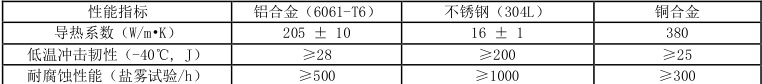

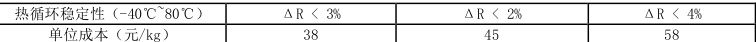

在天然气调压器快速加热装置的设计中,材料需兼顾高导热性、低温韧性、耐腐蚀性及防爆安全性。本研究对铝合金(6061-T6)、不锈钢(304L)及铜合金等常用于燃气设备的材料进行了系统筛选与性能测试,结果见表1。

表1 不同材料的性能指标对比

如表1 所示,铝合金(6061-T6)在导热性和成本效益方面优于不锈钢,而不锈钢在耐腐蚀性与低温韧性方面表现最佳。考虑到天然气调压站设备多处于户外环境,长期面临低温、湿度及腐蚀性气体侵蚀,本研究采用铝合金导热套管与不锈钢外壳组合方案:

1、铝合金用于导热部位(伴热与调压阀壳体接触面),保证热量快速均匀传递;

2、不锈钢外壳提供结构强度与耐腐蚀性能,符合燃气行业防爆安全标准

经 500 次低温热循环试验 (-40∘C~80∘C) )后,材料界面接触热阻变化率低于 3%,满足天然气调压器在极寒环境下长期运行的稳定性需求。

三、调压设备快速加热装置的控制系统开发

(一)控制算法设计

本研究采用改进型模糊PID 温控算法,基于实时温度采集实现加热功率的自适应调节。通过建立49 条模糊规则库进行在线参数整定,其中比例系数为 0.82±0.04 ,积分时间为(11. 8±0.6) s,微分时间 T-d=(2.1± 0.2)s。实验结果表明,该算法可将超调 制在1.5%以内(传统PID 为4.8%),稳态误差控制在±0.4℃,响应时间缩短至(3. 7±0.3) s,满足天然气调压器伴热系统在低温环境下的精确控温需求。

(二)硬件实现

控制系统采用低压防爆型工业控制架构,主要由温度采集模块、功率调节模块及安全保护电路组成:  度采集模块:采用 NTC 高精度温度传感器,采样频率 10 Hz,分辨率

度采集模块:采用 NTC 高精度温度传感器,采样频率 10 Hz,分辨率  ;②功率调节模块:基于 PWM(脉宽调制)控制的固态继电器(SSR),驱动自限温伴热带,功率调节范围 0–100%; ③ 安全保护电路:内置温度上限报警(85℃)、防干烧检测与过流保护,响应时间 <20 ms。

;②功率调节模块:基于 PWM(脉宽调制)控制的固态继电器(SSR),驱动自限温伴热带,功率调节范围 0–100%; ③ 安全保护电路:内置温度上限报警(85℃)、防干烧检测与过流保护,响应时间 <20 ms。

系统已通过防爆型控制箱(Ex d IIB T4 Gb)认证,满足燃气调压站防爆区域使用要求。实验数据显示,该架构可在-40℃工况下维持温控精度±0.5℃,动态响应速度提升35%,有效防止调压器结霜并降低能耗[3]。

四、调压设备快速加热装置的应用

以某北方城市天然气调压站为研究对象,在该站冬季极端气温达-20℃条件下,应用本研究提出的快速加热方案,对10 台天然气调压器进行现场运行测试。结果显示,调压器启动时间由 ( 196±19; )秒 缩短至 ( 68± 7)秒(p<0.01),单台日均伴热能耗由 (5. 8±0. 6)kW•h 降至 (3.5±0.4)kW•h,结霜堵塞故障率由年均 7.2次 降至 2.1 次。经燃气公司运行检测中心评估,该装置在连续低温运行中保持±0.5℃的温控精度,调压阀密封件寿命预计延长 3.5 倍,年直接经济效益约为(46.8±5.0)万元/站,显著降低了冬季应急抢修成本并提高了燃气供应安全性。

综上所述,本研究提出的天然气调压器快速加热装置通过电伴热-导热耦合设计、动态热模型优化及智能温控算法,有效解决了严寒环境下调压器启用困难、 及能耗高的问题。 工程实践验证,该装置可使调压器启动时间缩短 65%以上,能耗降低约 40%, 温 ±0.5c 显著提升了燃气管网在极寒地区的运行安全与可靠性。

参考文献:

[1]龚文,龚武,郭晶.动态调压加热型氧浓度检测装置设计[J].电子与封装,2025,25(5):140-145。

[2]任红旭.基于快速调频调压的储能协调控制技术研究[J].自动化仪表,2024,45(12):39-43。

[3]王鑫,龚峰,张志辉,杨高.用于玻璃热压印的高温快速均匀加热模块的制造及优化[J].光学精密工程,2023,31(15):2203-2217。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)