工业领域节电技术应用与能效提升研究

杨帅

陕煤电力(山西)综合能源服务有限公司 山西太原 030027

随着第四次工业革命大潮的不断发展,智能制造、数字化转型已经成为工业领域新的发展方向,同时也对电能利用效率有了更加严格的要求。目前的研究数据显示,我国的工业企业在单位产品的能耗方面与国际先进标准相比,仍有 15%~30% 的差异,而在某些高耗能行业中,设备的能效利用率甚至不到 60‰ 。与此同时,由于电力需求侧管理体系不够健全、节能技术推广机制欠缺、工业用电粗放式增长问题进一步恶化的状况。基于这一背景,系统地研究节电技术创新应用途径并构建全生命周期能效提升体系对于优化我国工业能源消费结构和增强产业竞争力有着十分重要的现实意义。

一、工业领域节电技术应用

(一)变频调速技术

工业生产过程中,电机作为主要用电设备耗电量占工业用电总量的很大比例。但是变频调速技术可以根据电机的实际负载需求对其转速进行灵活调节,继而实现降低能耗的目标。传统电机运行中,通常都是按固定转速进行工作,即使负载比较小时,转速也不能自动下降,造成电能的极大浪费[1]。应用变频调速技术以后,电机可以根据实际运行情况进行转速调节,从而避免不必要的电能消耗。

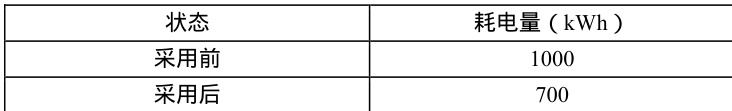

以一台大型风机为例,该风机在没有使用变频调速技术之前,长时间处于额定转速下工作,消耗了大量的电能。安装变频调速装置后,根据实际风量需求调节电机转速,经测试,该风机的耗电量降低了约 30% (见表1)。该技术适用范围极广,涉及风机、泵类、压缩机等众多工业设备,对工业生产节电效果明显。

表1:某风机采用变频调速技术前后耗电量对比

(二)高效电机应用

在工业领域中,电机是关键动力设备之一,电机效率直接关系到工业生产能耗水平。高效电机与传统电机相比较,其设计、材料及制造工艺都得到优化,效率高、能耗小。高效电机使用高性能磁性材料,可有效减小磁滞损耗及涡流损耗;对电机绕组进行优化设计以降低电阻损耗。

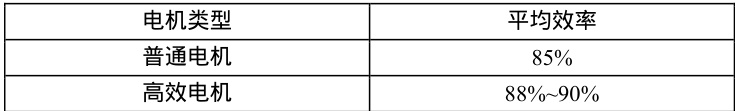

相关数据显示,高效电机的效率比普通电机平均高出 3%~5% (见表2)。这种看似细微的升级却能在大范围工业应用时产生明显节电效果。部分大型制造企业逐渐将原有电机更换成高效电机后,每年耗电量显著减少,在降低企业用电成本的同时,也为整个工业领域能效提升起到促进作用。

表2:普通电机与高效电机效率对比

(三)能源管理系统应用

随着信息技术的快速发展,能源管理系统被越来越多地运用到工业领域中,能够实时获取工业生产中能源数据并加以分析与监测,有利于企业充分了解能源消耗状况,及时发现能源浪费环节并有针对性地采取措施加以优化。该能源管理系统可以对各生产环节用电,用水和用气量进行实时监控,并对数据进行分析,发现能耗过高装置或过程,从而为企业节能决策提供数据支撑。

某大型钢铁企业导入能源管理系统之后,对生产流程进行精细化分析发现,一些加热炉非生产时段能源空耗严重。企业根据这一情况对加热炉运行策略进行调整,达到有效减少能源消耗的目标。同时,能源管理系统,可以依据生产计划以及能源价格的波动情况对能源分配方案进行优化,进一步提高能源的使用效率,有利于企业能源管理智能化、精细化实现。

二、工业领域节电技术提升策略

(一)优化设备运行管理

工业领域节电技术的升级,是能源高效利用和促进绿色发展的关键途径。以优化设备运行管理为重点,可以建设智能化和精细化管理体系。借助物联网的先进技术,在各种工业设备上部署了传感器,这些传感器能够实时收集设备的各种运行参数,如电压、电流、温度和负载率等,并通过数据传输网络将这些信息集中到能源管理平台上[2]。

再者,通过大数据分析和人工智能算法构建设备能效模型,对设备能耗趋势进行准确预测,提前检测出设备的异常运行状况,并制订科学的设备运行计划以满足生产任务需求和设备特性为目标,合理分配设备启停时间和运行负荷以避免设备空转和低负荷运行造成的能源浪费。同时,针对多设备协同工作的系统采用负荷动态分配技术,使得每台设备都处于高效区间内工作,提高整体能效水平。

(二)推进设备更新改造

设备更新改造,是解决工业节电技术瓶颈问题的重要途径。以高耗能设备为重点,优先更新改造能效提升潜力较大的电机,变压器和锅炉等关键设备。通过采用高效节能的设备,例如用超高效永磁同步电机取代传统的异步电机,可以将效率提高 5%~15% ;通过使用非晶合金制成的变压器,与传统的硅钢变压器相比,其空载损失可以减少 70%~80% 。

对原有装置进行技术升级,采用增加变频调速装置的方式,使装置转速和负载相匹配,减少了运行能耗;将锅炉系统进行余热回收改造后,余热被用于生产蒸汽或者加热循环水以提高能源利用率。除此之外,推进装置的数字化改造并将其集成到智能控制模块中,实现了装置的自主调节和故障预警的功能,对装置的高效运行起到技术支持作用。

(三)加强员工节能意识培训

职工作为工业节电技术降落的直接实施者,强化节能意识培训可以显著提高节电成效。因此,应当制定系统化的培训计划,以满足不同职位员工的特定需求,并针对这些需求制定了有针对性的培训内容。对于一线操作人员而言,应着重进行设备节能操作规范方面的培训,让他们能够熟练运用设备节能运行过程中的各项操作技能,例如合理设定设备参数、规范启停流程;针对技术管理人员组织开展节能新技术新方法专题学习,开阔其节能管理视野,提高节能技术应用能力[3]。

从培训方式来看,以理论授课和实践操作为主,以案例分析和模拟操作的形式来深化对员工的认识。建立培训考核机制定期考核职工培训效果,并把考核结果和绩效联系起来,调动职工主动参加节能培训的积极性。同时,营造全员节能的文化氛围,深入开展节能知识竞赛和节能标兵的评选活动,调动职工节能的主动性和创造性。

三、结语

工业作为能源消耗的重点部位,能效提升事关可持续发展战略大局。节电技术创新应用和能效提升策略协同发展,既是迎接能源挑战和降低生产成本的实际需要,也是促进工业向着绿色化和智能化方向发展的必然选择。通过技术革新和管理优化深度结合,工业领域可望打破能源瓶颈,实现经济效益和环境效益共赢,并为全球工业可持续发展等方面提供有效参考和实践经验。

参考文献

[1]侯明冉. 智能化变频节电技术在动力设备节能改造中的应用分析[J].模具制造,2024,24(10):191-193+196.

[2]梁祖坤,易小明. 制造企业节电增效的技术与管理协同推进机制[J].上海节能,2023,(12):1788-1798.

[3]徐建国. 钢铁企业供用电系统节电技术应用实践[J].冶金动力,2022,(04):4- 8+57 .

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)