一种干化池油泥密闭清洗技术研究

岳龙飞 孙晓宏 周江 陈兴才 姬忠文 李莉

陕西鼎利天成实业有限公司 陕西榆林 718600 长庆油田分公司第五采油厂 陕西西安 710200

1、项目背景

1.1 干化池油泥产生现状

第五采油厂共有采出水处理站点 40 座,配套干化池 83 座,年生产污油泥约 5400tt,主要来自各类功能处理罐、处理装置排污。干化池油泥主要由池底淤泥、采出水、含油浮渣组成,其中:

(1)池底淤泥:密度 1.4-1.6t/m3 ,粒径较大,主要是井筒、管道中的泥砂和垢渣组成,沉积在池底;

(2)采出水:密度 1.0-1.1t/m3 ,含有少量悬浮物,处于中部;

(3)含油浮渣:密度 0.8-0.9t/m3 ,主要由过滤器反冲洗产生的悬浮物和沉降罐老化油组成。

1.2 现有干化池清理工艺

目前干化池清理方式主要采用人工清理方式开展,存在两个方面的问题:一是干化池为半封闭或封闭状态,清理周期长,人员进入受限空间作业安全风险高;二是干化池种油泥含水率高,委外处理工作量大。以上两个方面的问题制约采出水站点正常的生产运行,影响采出水回注水质。

为了解决以上问题,需对干化池污泥清理技术进行研究,形成一种高效、节约、安全的干化池污泥处理技术。

1.3 前期干化池自抽清淤技术运用情况

1.3.1 试验开展情况

为消减人工清理作业安全风险,降低污泥委外处理量,2021 年引进干化池自抽清淤技术,主要技术原理为利用高压水流对干化池油泥进行冲洗、回收。采用“热化学+离心分离”油泥减量化处理技术,对干化池油泥中的液相组分进行回收。

1.3.2 试验主要参数

(1)清洗枪压力:0.5-1.5MPa;

(2)加热温度: 60-80∘C ;

(3)减量处理能力:20-30t/d;

(4)加热方式:柴油加热,循环水换热;

(5)电源电压:柴油发电机 24v;

1.3.3 试验效果

2021 年试验 2 座,累计清理污油泥 529.6t,减量 91.5% ,回收污水 485.5t,剩余渣泥 45.1t 处理后污水含油、悬浮物指标 <300mg/l ,渣泥含水率 41.9% 。

1.3.4 存在问题

(1)高杂质站点处理效果较差:在姬六转油站处理后污水呈糊状,悬浮物严重超标,多次调整药剂配方和离心机参数均未达标,取消该站点试验。

(2)设备撬装集成工艺需优化:设备由 2 台撬体组成,单撬宽 2.5m× 长 12m (含牵引车头 13.5m) × 高 4m,不适用于路况复杂的中小型场站。

2、干化池油泥自抽清淤技术完善与推广

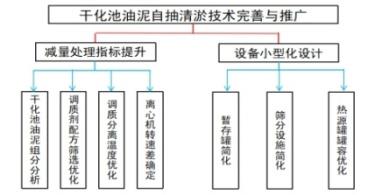

针对前期试验过程中存在的问题,通过多次讨论,计划从减量处理指标提升、设备小型化设计两个方向,开展 7 项技术研究,达到干化池自抽清淤技术完善与推广的目标。

2.1 主要研究内容

1、减量处理指标提升

通过开展干化池油泥的组分分析,针对池底油泥、顶部含油浮渣筛选优化调质剂配方,优化调质分离温度、离心机转速差范围,提高油泥、含油浮渣的处理指标。

2、设备小型化设计

(1)简化污水、原油罐配置:处理后的原油通过管道进入污油箱,污水利用罐车转运至返排液处理站;

(2)简化筛分设施配备:在泥浆泵进口配备粗分栅格,替换筛分器;

(3)热源罐容积优化:热源替代优化,减小热源罐的容积。

2.2 关键技术完成情况

1、细化检测分析,明确浮渣主要组分构成

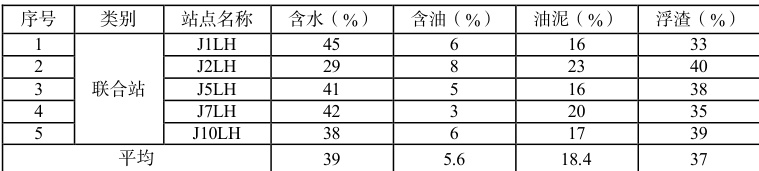

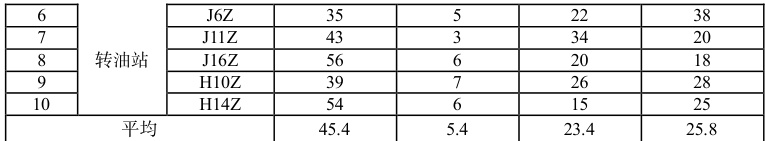

对 10 座站点干化池油泥进行取样分析,联合站干化池油泥组分中平均浮渣含量 37% ,较转油站浮渣含量高,浮渣呈絮状胶结聚集。

干化池浮渣组分检测结果显示胶质、沥青质物质含量较高( 27.1% )。

表 2-2 姬塬油田干化池污油泥体积组分表

表 2-3 姬塬油田干化池污油泥体积组分表

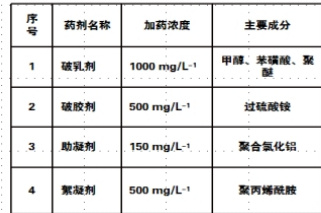

2、优化筛选配方,提升油泥分离处理效果

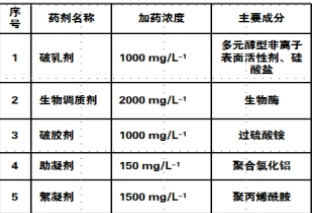

表 2-4 药剂配方优化调整表

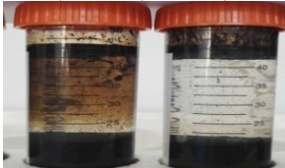

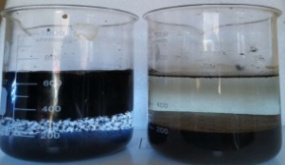

参照前期污油泥减量化处理配方,优化破乳剂配方(多元醇型非离子表面活性剂、硅酸盐),同时增加以生物酶为主的生物调质剂,静置处理 2 小时,油泥中的油、水、泥界面清晰,无悬浮絮状物,达到原油、浮渣分离效果。

配方一:常规处理添加剂

配方二:生物法处理添加剂

生物法处理添加剂分离效果

常规处理添加剂分离效果

二、改进主要参数,明确设备最佳温度转速

(1)调质分离温度优化

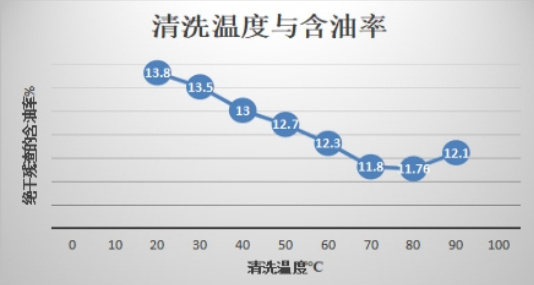

实验室对加药后的干化池油泥样进行加热搅拌,在不同处理温度下,检测分离出的油泥含油率,确定以 70∘C 作为清洗油泥的最佳温度设定值。

生物法处理添加剂分离效果图

现场应用结果显示:随着运行温度的增加,残渣含油率逐步降低,在 70-80℃时达到最低11.8% ,此后提高温度,含油率上升。考虑到温度更高时损耗的水更多,热能损失增加,设备损耗增加,因此选择 70∘C 作为油泥清洗的最佳工况参数。

(2)转速差确定

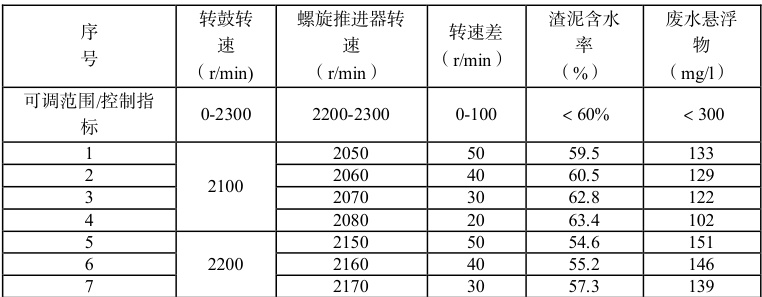

污油泥经过调质、加热处理后,调质处理罐底部水、泥混合物进入卧式两相离心机(最高转速 2300r/min ),根据处理渣泥含水、处理水质调节转速,确定现场固定转速和转速差控制范围。

表 2-5 离心机不同转速差油泥处理效果统计表

现场应用结果显示:

① 转鼓转数越高,渣泥含水率越低,在 2200r/min 下,含水率在 54%-59% ,基本达到渣泥控制指标限值。

② 转鼓转速一定的情况下,转速差越大,渣泥含水率越低,废水悬浮物指标越高,为确保渣泥含水率和废水悬浮物指标达标,最终控制转速差为 30-50r/min 。

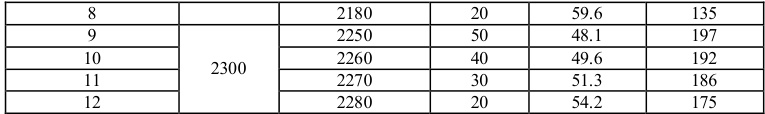

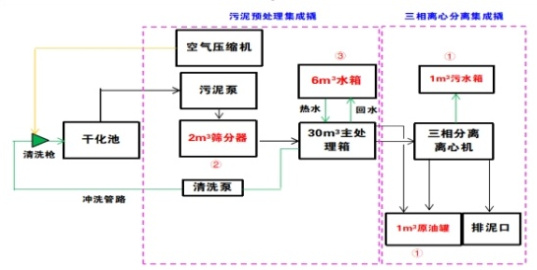

4、优化设备集成,实现设备灵活化小型化

按照“小型化、撬装化”设计思路,从回收罐、筛分器、热源系统三个方面优化调整,将 2套大型车载撬装设备拆分为 3 套中小型撬装设备,可根据现场情况灵活调整位置,同时将电气系统按照 Exd11BT4 防爆等级配置,满足油区现场防爆要求。

原处理工艺流程图

优化后工艺流程示意图

(1)简化污水、原油罐配置:简化污水、原油罐各 1 具,处理后的原油通过管道进入污油箱,污水利用罐车转运至返排液处理站;

(2)简化筛分设施配备:在泥浆泵进口配备粗分栅格,简化筛分器配置;(3)热源罐容积优化:改用电加热蒸汽发生装置,加热系统体积下降至 5m3∘

3、现场应用情况

3.1 组织开展情况

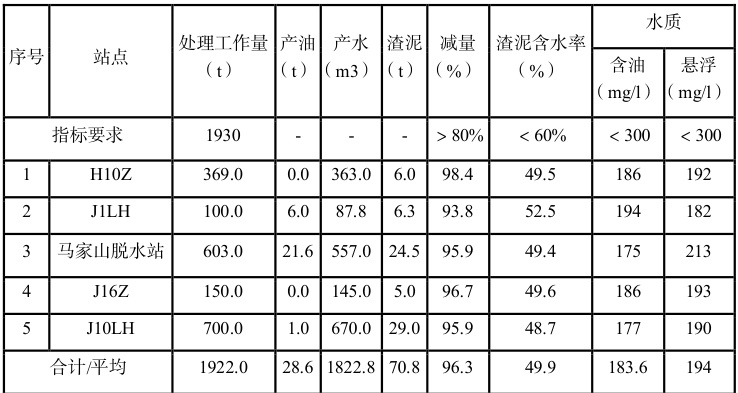

2022 年在 5 座站点扩大试验,其中联合站 3 座,转油站 2 座,现场设备运输、布置、运行顺畅,未受到路况、场站空间因素限制。共完成干化池油泥减量处理 1922t,回收污水1822.8m3 ,剩余渣泥 70.8t,减量 96.3% (较前期提升 4.8% )。

表 2-6 离心机不同转速差油泥处理效果统计表

3.2 经济效益

经计算,累计处理油泥 1922t,回收污水 1822.8m3 ,发生费用共计 102.09 万元(含清淤处理费、渣泥处理费、水处理费),对比常规人工清理,每吨油泥节约处理单价 53.8% (624.3元/t),共计节约费用 120 万元。

4、取得的认识

在国家政策法规密集出台,标准越高要求越严,地方政府督导检查力度大、频次高、追责严的形势下,围绕提升采出水水质管理,功能罐反冲洗、排污产生油泥量不断增加,人工清理、委外处理工作量逐年控减,基层单位生产运行难度增大。通过对自抽清淤技术的不断完善,可降控油泥清理、处置费用,降低人工清理的安全风险和劳动强度,具有良好的运用前景。

本次试验过程中所选用离心机最高转速 2300r,从试验参数趋势线可以看出,在高转速下,渣泥的含水率指标和污水悬浮物指标,有进一步调整的空间,可根据现场情况继续开展试验。

本项目设备电控系统基本为人工控制,可调范围相对较小,下步可开展数字自动化控制系统的开发和完善,进一步提高设备的现场适用性。

参考文献

[1]朱开金,马忠亮.污泥处理技术及资源化利用[M]. 北京: 化学工业出版社,2006:15-18,31.

[2] 廖守稷,唐善法. 油田含油污泥处理工艺及资源化利用研究[J]. 当代化工,2017,46(11): 2310-2312.

[3] 李骏. 油田含油污泥处理工艺技术研究与应用[J]. 石化技术,2017,24(10):239.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)