五轴加工整体分流叶轮工艺解决方案

梁杰

湛江市技师学院

一、前言

2016 年我接到一家企业有整体分流叶轮的来料加工需求,我根据图纸分析加工工艺,使用德国德玛吉 DMU60monoblock 五轴加工中心(海德汉系统)设备加工,使用 PowerMILL 多轴编程软件进行加工程序的编写,最后完成了零件的试切,进过三坐标检测产品合格。在首件的加工过程中产生一系列问题:

1.加工时间长(进过统计加工一个完整的叶轮需要 24 个小时),满足不了企业大批量的生产要求。

2.加工工艺系统中选用的刀柄不合理,导致刀具伸出太长,加工效率低,加工质量不稳定。

3.加工刀具选择不合理,导致加工效率低,加工质量不稳定。

4.多轴加工刀路编程不合理导致加工效率低,加工质量不稳定。

5.切削参数选择不合理,导致加工质量不稳定。

6.夹具体统设计不合理,导致加工质量不稳定。

通过多次优化加工工艺和加工程序最后将加工叶轮的时间缩短到 16 个小时,效率提高了 33% .下面我将通过两种加工方式的对比向大家论述我的优化方案。通过优化装夹方式、合理选择切削参数、精加工刀路保证叶轮加工精度和表面质量.通过优化粗加工刀路提高加工效率,实现高效高精度的完成整体分流叶轮的加工。

现学校有进口德国 DMG 五轴加工设备,海德汉控制系统,根据下面企业提供的图纸分析加工工艺,确定加工方案。

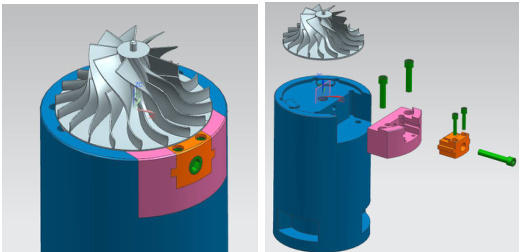

二、夹具设计

企业提供的毛坯已经经过车削加工,完成了第一道工序,如附图 2 所示是企业提供的毛坯图。下面根据附图 1 所示的叶轮相关加工尺寸要求,设计合理的夹具。根据企业提供车削完成的毛坯,经过分析叶轮没有可直接夹持的装夹位,需要设计专用夹具完成叶轮零件装夹,便于保证零件精度。夹具设计紧紧围绕叶轮下部的 M10 螺纹及直径 133.56 外圆进行。夹具设计效果图如图 2-1 所示:爆炸图如图 2-2 所示:

图 2-1

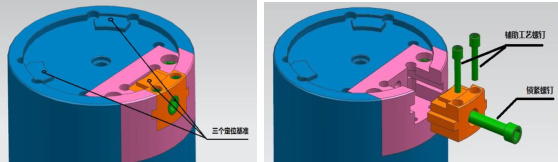

零件图纸中有一个厚度尺寸是 3±0.02 ,基准是直径 133.56 的端面如附图 1 所示,所以夹具设计使用直径 133.56 的端面做定位,同时限制 Z 轴方向上的自由度,为了提高叶轮的定位精度保证 3±0.02 的厚度尺寸,设计的夹具中避开了大面定位,采用 3 块小面定位如图 2-3 所示,为了保证参与定位的三个基准面和工作台的平行度,这三个基准面需要在机床上配做加工。

图 2-3

图 2-4

叶轮的夹紧主要依靠两个部分,一个是叶轮下面的 M10 螺纹,另一个是直径 133.56 的外圆。上面提的三个基准面解决了叶轮 Z 轴方向上的定位和限位,为使叶轮能够稳定加工,还要限制叶轮在 X轴和 Y 轴上的移动自由度。在夹具上设计了一个直径 133.58 的圆形沉头,深度为 2mm,因为 M10 的螺纹只有 Z 轴方向上的锁紧功能,没有定位功能,更不能提供 X 轴和 Y 轴方向上的加紧,所以在夹具设计的时候设计了如图 2-4 所示加紧机构,通过这个简单的机构可以实现直径 133.56 外圆的加紧。图 2-4 中两个辅助工艺螺钉是在夹具配做加工的时候固定滑动压块的时候用的,夹具配做完成后要拆除两个辅助工艺螺钉,使用紧固螺钉锁紧滑动压块来锁紧叶轮。

三、叶轮加工程序编写

根据图纸分析加工工艺,确定使用德国德玛吉 DMU60monoblock 五轴加工中心(海德汉系统)设备加工叶轮,使用 PowerMILL 多轴编程软件进行加工程序的编写。叶轮加工主要分为以下三个部分:

Blisk Area Clearance 流道粗加工Blade Finishing 叶片精加工Hub Finishing 轮毂精加工根据图纸和叶轮 3D 模型确定加工刀具分别为粗加工—D4R2 球刀粗加工—D3R1.5 球刀精加工—D3R1.5 球刀

1.叶轮开粗

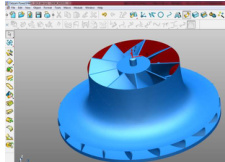

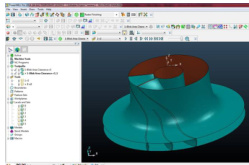

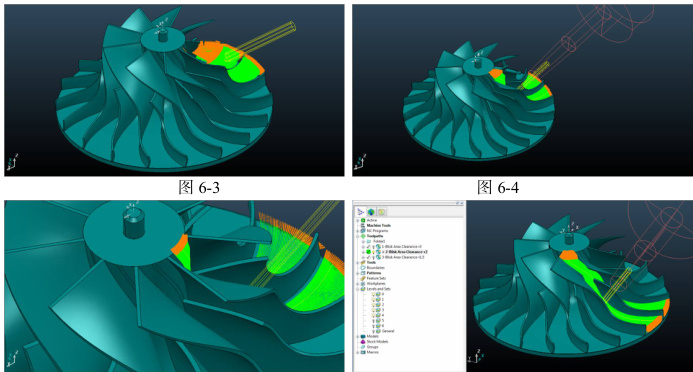

如图 3-1 所示,叶轮粗加工策略里面要分别设置 Hub、Shroud、Fillets、Left blade、Right blade、Splitter blade,现 PowerMILL 软件中导入的模型有左叶片、右叶片、子叶片,加工策略中要设定的轮毂在模型中是以很多碎面的形式存在的,而套参数模型在导入的模型里面是没有的,所以套参数曲面和轮毂参数曲面需要在 PowerSHAPE 软件中创建,如图 3-2 及图 3-3 所示。创建好后直接复制再粘贴到 PowerMILL 软件模型中即可。在策略中选择

图 3-1

左叶片、右叶片、子叶片等是以层的方式选择的所以在 PowerMILL 软件中要创建新层,分别把叶轮的左叶片、右叶片、子叶片、轮毂及套放入对应的层内,如图 3-4 所示。如图 3-1 所示设置刀具路径的计算公差、加工余量、切削行距及切削步距,设置好这些参数后设置叶轮加工刀路刀轴控制选项,刀轴控制选项一共有七种分别是 offset normal、radial vector、hub normal、offset normal、average hubnormal、average shroud normal、average offset normal,这里选用 offset normal 偏置法线方向。再设置分层加工相关参数即可生成叶轮粗加工刀路。

图 3-2

图 3-3

图 3-4

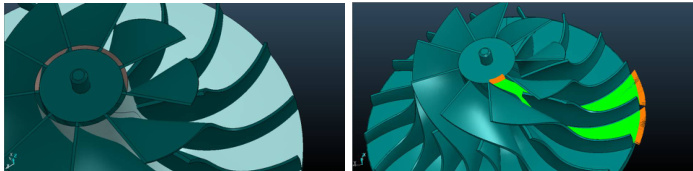

粗加工刀路生成后发现刀具路径没有完全生成,加工最后一层刀具路径没有加工到叶片底部(如图 3-5 所示),因为左右叶片和子叶片之间的距离小,再加上加工余量的原因使得左右叶片和子叶片之间距离变的更小,所以刀具路径不能加工到叶片底部。这个时候需要一把更小的刀具进行二次开粗,在计算二次开粗刀具路径的时候只需要生成有残留材料的地方,所以从编程技巧角度来讲,我们需要在 PowerSHAPE 软件中重新定义一个套(如图 3-6 所示),生成单独的残留加工刀路,避免走空刀时间,提高加工效率。如图 3-7 所示。

图 3-5

图 3-6

图 3-7

2.叶轮叶片精加工

叶轮精加工策略里面设置设置参数基本相同,主要修改精加工刀路生成的公差,及精加工刀路切削行距及切削参数定义,例如切削转速切削进给。图 3-8 是叶轮精加工刀具路径生成后的效果。

图 3-8

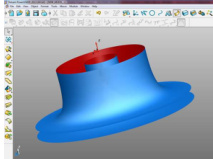

3.叶轮轮毂精加工

叶轮轮毂精加工策略参数设置和叶轮叶片精加工策略相同 四、VERICUT 切削仿真验证

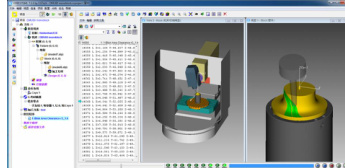

VERICUT 软件是一款专业的切削仿真软件,多轴加工相比普通的三轴铣削加工多了两个旋转轴,联动加工或者 3+2 轴加工机床运动都相当灵活,固多轴加工中很重要的一个技术难题是如何避免机床在加工过程中避免碰撞和干涉问题。传统的 CAM 编程软件生成加工刀路后可以实现刀具路径的切削仿真,加工中是否有碰撞产生甚至零件加工是否过切是否过切都检查出来,但是这仅仅是软件内部仿真,软件生成刀路后要同过后处理器,通过后处理文件产生机床所需要的 NC 加工程序,从刀具路径到 NC 程序中间还要经过后处理文件,所以 CAM 软件内部刀具路径切削仿真不能完全保证加工程序的安全性。最好经过专业的切削仿真软件进行碰撞检查保证加工程序的安全性。

VERICUT 软件是国内外很多企业使用的数控切削仿真软件,使用 VERICUT 软件进行 NC 程序的切削仿真,目的是检测加工用的 NC 程序在多轴设备加工过程中会不会产生碰撞和干涉产生及零件加工是否有过切和欠切现象产生。设备加工行程是否满足整体分流叶轮加工需求等问题的产生。为了保证仿真检测的真实性和准确性必须保证 VREICUT 仿真软件中使用的机床组件、叶轮夹具组件、叶轮毛坯组件、刀具及刀柄组件与实际中的设备、夹具、刀具等组件完全相同,这样的刀具路径切削仿真才有实际的意义,经过仿真的程序才能安全的用于实际的切削加工。如果 VERICUT 软件中使用的组件和实际使用的组件不相同,经过仿真的 NC 程序没有碰撞和过切现象产生,由于组件不相同的原因,NC 程序在实际加工中还是会发生碰撞。所以使用 VERICUT 软件对 NC 程序进行切削仿真最重要的一点就是仿真软件使用组件和实际加工使用组件的一致性。

五、使用 DMU60 monoblock 五轴设备进行多轴切削加工

经过 VERICUT 仿真软件验证的 NC 程序可以在设备上进行切削加工,按照前期工艺分析、编程及 VERICUT 仿真软件确定的夹具,刀具、刀柄,按照要求安装到机床上,建立工件坐标系即可加工根据图纸分析加工工艺,使用德国德玛吉 DMU60monoblock 五轴加工中心(海德汉系统)设备加工,使用 PowerMILL 多轴编程软件进行加工程序的编写,最后完成了零件的试切,进过三坐标检测产品合格。在首件的加工过程中产生一系列问题:

1.加工时间长(进过统计加工一个完整的叶轮需要 24 个小时),满足不了企业大批量的生产要求。

2.加工工艺系统中选用的刀柄不合理,导致刀具伸出太长,加工效率低,加工质量不稳定。

3.加工刀具选择不合理,导致加工效率低,加工质量不稳定。

4.多轴加工刀路编程不合理导致加工效率低,加工质量不稳定

5.切削参数选择不合理,导致加工质量不稳定。

六、优化提高加工效率

通过多次优化加工工艺和加工程序最后将加工叶轮的时间缩短到 16 个小时,效率提高了 33% .下面我将通过两种加工方式的对比向大家论述我的优化方案。通过合理选择切削参数、优化加工刀路保证叶轮加工精度和表面质量。通过合理选择刀具及刀柄提高加工效率和加工质量,通过优化粗加工刀路提高加工效率,实现高效高精度的完成整体分流叶轮的加工。

(一)刀柄的选择

优化前我们选择使用的刀柄是最为普通和常见的使用 ER20 的刀柄,粗加工和精加工都采用 ER20刀柄完成叶轮粗加工和精加工。这种刀柄的工作原理是使用弹簧夹头加紧刀具,通过螺母上的圆锥面和卡簧锥面接触,螺母在锁紧时给卡簧施加轴向的推力,卡簧在内外锥度的作用下产生径向夹紧力,实现铣削刀具的装夹。这种装夹方式由于受卡簧大小的局限性影响使得刀柄加紧机构体积很大,加工过程中很容易和工件及夹具产生干涉和碰撞,所以只能通过调整伸出刀具的长度避免碰撞和干涉的现象产生。使用这种刀柄还有一个弊端就是在加工切削力大的时候可能会使卡簧松动引起产品过切或者断刀现象产生。随着数控加工设备和数控技术的快速发展,为适应各种主轴接口和各种应用场合刀柄的类型也变的多种多样,根据叶轮首件打样的情况具体分析决定在工艺优化后选择热缩刀柄装夹刀具,对叶轮实施加工。

对比两种刀柄热缩刀柄有以下优点,在叶轮加工中有利于保证叶轮加工精度有利于提高加工效率。

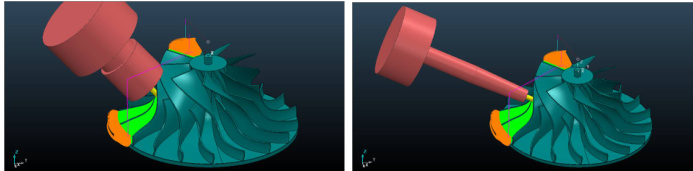

(1)热缩刀柄是通过热胀冷缩的方式夹紧刀具所以避开了 ER 卡簧庞大的加紧机构,所以热缩刀柄外形细小外观精巧,很容易避开产品和夹具,避免了干涉和碰撞现象发生,还使得加工刀具伸出长度大大的缩短,提高刀具刚性,可加大切削用量提高粗加工速度,提高生产力。如图 6-1 和图 6-2 所示。

图 6-1 图 6-2

(2)使用卡簧加紧刀具的刀柄在使用过程中有很多细小的切屑进入卡簧和刀柄内部,操作人员在更换刀具的时候由于清洁不到位很容易残留部分切屑在卡簧和刀柄上,再对刀具施加加紧力加紧刀具,由于切屑的存在导致卡簧与刀柄定位锥面不能完全接触,导致刀具圆柱面与卡簧定位面不能完全接触,最终导致刀具安装精度降低,刀具跳动大,在加工过程中刀具寿命大大降低,使得零件加工精度得不到保证。

热缩刀柄与使用卡簧的刀柄不一样,它是的整个安装系统是一个密封的系统,加工时产生的细小的切屑不会进入夹头孔,热缩刀柄安装精度高,而且重复安装都可以实现高定位精度高回转精度。

(3)热缩刀柄装夹刀具加紧力大,可给刀具提供很大的扭矩,可以防止刀具在粗加工的时候产生位移,大幅度降低叶轮加工的报废率,提高生产加工效率。

(4)热缩刀柄动平衡性较好,如果加工前对刀柄进行动平衡检测误差太大,可以通过调整动平衡螺钉使刀柄动平衡达到使用要求。

(5)热缩刀柄都采用了内冷却方式可以将切削液或者冷却空气直接通过刀柄内部传送到刀具和产品切削的部位,能及时冲走切屑,降低加工区域的切削温度,提高刀具寿命,提高加工工件的表面质量。

(二)刀具的选择

为提高加工效率,应尽量选用大的球头刀来进行叶片的粗加工,并采用多刃铣刀,这样不仅刀具的强度高而且切削加工参数也可以选择的很大,可以提高加工效率。但是加工叶轮的图纸要求叶片根部倒角半径为 R1.5,再加上左右叶片和子叶片之间的距离又很小,如果选择半径大的球刀来加工叶轮开粗就无法加工到叶轮根部,这样一来就必须从编程工艺方面着手,优化编程方案,在下面的编程优化里会具体讲到方法。

在刀具结构类型的选择上,为了提高刀具刚性,除了尽可能的采用大直径的刀具外,还应该尽可能的使用带有锥度的球头刀。

刀具材料的选择,需要根据不同的工件材料来确定加工刀具的材料,是否需要使用带涂层的刀具等等。在叶轮加工时从叶轮的结构特征看,所有的叶片都是连在一体的,为了保证各个叶片加工的一致性和质量的稳定性,选择的刀具必须要有较高的耐磨性。加工叶轮的材料是铝,所以这里选择硬质合金刀具(非涂层),不使用涂层刀具是因为涂层刀具相对非涂层刀具比较涂成刀具切削刃相对钝了些,不锋利,加工叶片比较薄,容易引起叶片受力变形。

(三)编程优化

提高加工效率在刀具路径上优化主要是从优化叶轮开粗刀路着手,由于分流叶片的存在,分流叶片和主叶片在叶片底部之间的巨轮变得很小,常规的加工方法是选择一把加工直径小于分流叶片和主叶片底部之间距离的刀具,一把刀具开粗所有的加工余量。这样导致我们开粗及精加工所使用的刀具直径比较小,在上面的刀具路径中使用 R2 的球刀开粗,刀具半径相对较小,再加上使用的刀柄是普通的 ER 刀柄,刀具伸出长度较长,导致切削深度和切削行距选择较小,切削效率低。我们可以通过下面的方法提供叶轮的加工效率:1.选择不同直径大小的刀具分层开粗 2.精加工时候靠近叶片外侧的面可以使用大直径的球刀进行精加工,加工到子叶片和主叶片之间距离较小的地方,更换加工刀具半径小点的刀具继续向叶片根部精加工,大的刀具切削行距及步距相对小直径刀大很多,所以加工效率会提高很多。在下面优化程序的时候先选择半径大的刀具对叶轮进行开粗,把能开粗的地方先粗加工掉,剩下的残留材料再用半径小的刀具继续开粗,直到去除所有的残余材料,给叶轮精加工留下均匀的足够的余量,便于精加工。

除此之外,还要对叶轮开粗刀路中的刀轴进行控制,去除不必要的刀轴摆动,避免由于 5 轴联动造成的滞后现象产生,从而提高加工效率。

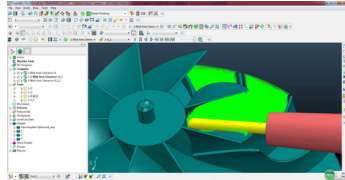

(1)粗加工刀具路径优化

图 6-7

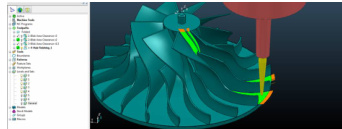

如图 6-3 所示先使用 R3 刀具开粗,如图 6-4 所示是使用 R2 刀具进行残留加工,由于 R2 刀具还是无法把整个叶轮开粗完,所以如图 6-5 所示使用 R1.5 刀具继续进行残留加工。

图 6-6

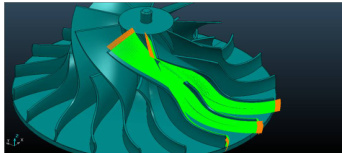

(2)精加工刀具路径优化

由于叶片根部 R 角半径要求是 R1.5,导致最后精加工刀具半径为 R1.5,这样以来刀具直径为 3,伸出长度比较长,刀具刚性比较差,加工容易引起震动,导致加工叶轮表面质量差,精度不稳定。为解决这些问题在下面的精加工中选用锥度球头刀具如图 6-7 所示,刀具从刀柄到刀尖锥度过渡,只有加工的地方是 R1.5,这样的刀具强度相比优化前高很多,加工过程中无震动现象产生,加工表面质量高。

(3)使用 VERICUT 仿真软件验证程序

优化后的加工程序进过后处理器生产机床加工使用的 NC 代码,在多轴加工设备实际加工前必须使用 VERICUT 软件进行切削验证,确定无碰撞等问题后在进行叶轮的切削加工。(如图 6-8 所示)

图 6-8

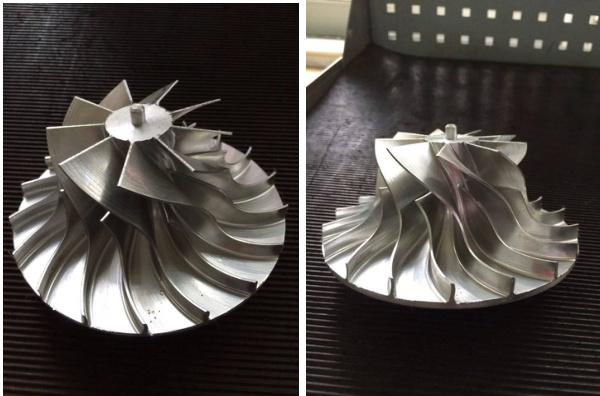

如图 6-9 和图 6-10 所示是加工程序优化后叶轮加工效果图,进过以上优化不仅叶轮零件的加工表面质量得到了很大的提高,叶轮加工的精度也变的比较稳定,单件加工时间从优化前的 24 小时缩短到 18 个小时,加工效率得到了大大的提高,为企业节省了成本。体现了优化工作的意义。

图 6-9

图 6-10

七、总结

本论文以如何提高整体叶轮加工效率保证整体叶轮加工精度为研究对象,对叶轮的数控加工工艺解决方法做了深入的研究,针对整体叶轮加工工艺若干因素进行了分析和介绍,拟定了加工方案,最后保质保量,高效的完成了整体分流叶轮加工。

其实整体分流叶轮叶片的精加工方法大致分为两大类:球刀拟合精加工法和侧刃加工法。侧刃铣削加工一般是针对直纹叶片曲面,这个方法在各个企业得到了广泛的使用,加工效率及精度都较高,已较成熟。而我们加工的整体分流叶轮的叶片不是直纹曲面,而是非直纹空间曲面,必须使用球刀加工,采用拟合的方式加工出来。以上的整体分流叶轮加工的优化,希望得到各位同行的认可,同时能起到相互借鉴的作用。

参考文献:

[1]艾兴,肖诗刚.切削用量简明手册.北京:机械工业出版社,1994.

[2]王庆林,李莉敏,韦纪祥,王荣生.UG CAM 应用安全集.北京:清华大学出版社,2003.

[3]谢国明,曾向阳,王学平.UG CAM 实用教程.北京:清华大学出版社,2004.

[4]杨胜群.UG NX 数控加工技术.北京:清华大学出版社,2006,4.

[5]Unigraphics Solutions Inc.UG 多轴铣制造过程培训教程.北京:清华大学出版社,2002,6.

[6]Unigraphics Solutions Inc.UG 高级铣加工教程,北京:清华大学出版社,2002,6.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)