三甲基氯硅烷水解制备六甲基二硅醚生产工艺技术特点及其经济性分析

颜华红 杨书文 姜倩

浙江硕而博化工有限公司 浙江衢州 324000

六甲基二硅醚,又名硅醚、六甲基二硅氧烷,简称 MM,是一种有机硅烷化合物,化学式为 C6H18OSi2,为无色透明液体,不溶于水,溶于多数有机溶剂,主要用作溶剂、憎水剂、气相色谱固定液、封头剂、清洗剂、脱膜剂、有机合成中间体等。

1.制备方法研究分析

MM 的制备方法,一般有三甲基氯硅烷水解法、三甲基硅醇缩合法、六甲基二硅烷氧化法、六角环三硅氧烷开环法。

1.1 三甲基氯硅烷法

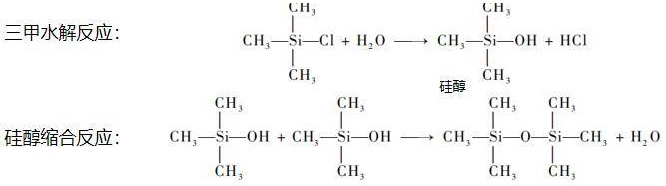

此法利用三甲基氯硅烷在水溶液中极不稳定,遇水后发生水解反应生成三甲基硅醇及氯化氢, Si—OH 键不稳定,在酸碱作用或受热情况下进一步缩合脱水,生成六甲基二硅氧烷。反应方程式如下:

六甲基二硅醚

其副产物为 HCL,用过量的水参与反应,水吸收 HCL 为一定浓度的盐酸副产物。 此反应在室温能完成反应,采用滴加三甲或滴加去离子水的加料方式,适合工业化生产,也是目前国内企业主要生产工艺。

1.2 三甲基硅醇缩合

三甲基硅醇 Si—OH 键中的羟基不稳定,在酸或碱作用下或受热情况下,缩合脱水,生成六甲基二硅醚 MM。反应方程式为:

(2-1) 2Me3SiOHMe3SiSiMe3+H2O

三甲基硅醇一般由三甲基甲氧基水解制取。此法特点是副产物少、杂质少,在室温或稍高温度下即可完成反应,条件温和。但反应速率较慢,需要较长时间反应完全,一般需要添加催化剂,常用催化剂有硫酸或氢氧化钠。三甲基硅醇价格较高,影响整体生产成本,适合实验室制备。

1.3 六甲基二硅烷氧化法

六甲基二硅烷( Me3Si-SiMe3 )氧化法制备六甲基二硅醚 MM 的反应通过氧化剂将 Si-Si 键转化为Si-O 键,反应式如下:

(3-1) Me3Si-SiMe3+O2⟶Me3Si-O-SiMe3

氧气作为氧化剂,将六甲基二硅烷中的Si-Si 键氧化为 Si-O 键,生成六甲基二硅醚。反应通常需要催化剂(如过渡金属或酸性/碱性催化剂)以提高效率和选择性。此法最大优点是氧化反应速率快能高效生成目标产物、反应选择性好副产物少产物易纯化。缺点是反应条件苛刻,需要高温、高压或强氧化剂以及安全风险较高并且对催化剂依赖性高,适用于实验室。

1.4 六甲基环三硅氧烷开环聚合

六甲基环三硅氧烷( |D3 ,分子式为 [Me2SiO]3 )开环制备六甲基二硅醚 MM 的反应是通过开环和重排反应实现的。反应在催化剂(如酸性或碱性催化剂)作用下进行:

催化剂(4-1)开环反应: $$ 这些活性中间体可以进一步参与聚合或重排反应,生成六甲基二硅氧烷的反应可以表示为:

(4-2)重排反应:活性中间体→ Me3Si-O-SiMe3

在这个过程中,六甲基环三硅氧烷的环状结构被打开,形成线性的六甲基二硅氧烷。此反应优点开环反应速率快能高效生成目标产物、反应选择性好副产物较少产物易纯化、反应条件相对温和操作简便,适合实验室和工业生产。缺点是对催化剂依赖、需精确控制反应条件(如温度、催化剂用量等),增加操作难度。

2.三甲基氯硅烷法研究分析

工业规模化生产六甲基二硅醚 MM 工艺,以三甲基氯硅烷为原料,采用水解缩合法制得。此法在反应中会副产大量的氯化氢,通过用过量的水吸收 HCL 成为副产物盐酸,油水分离后油相中含有 HCL,需要对产品即 MM 相进行中和处理。目前,中和产品中 HCl 的方法一般是加入碱性化学试剂如碳酸钠或碳酸钠水溶液。此法的优点是原料廉价、吸收速度快,但会产生 COD 很高的含盐废水或废固,增加生产成本。如山东东岳、江苏宏达、浙江中天、安徽九天、浙江合盛等有机硅企业均是采用三甲基氯硅烷进行水解缩合反应,经分液、中和、水洗、精馏,得到六甲基二硅醚 MM。

本实验以三甲基氯硅烷为原料,通过水解缩合法合成 MM ,采用水吸收副产物 HCl 制得 30% 的盐酸溶液。通过实验,对影响收率最关键的加料方式进行对比分析以及原理剖析,并对工艺制造过程进行技术对比分析,希望能为相关产业做参考指导。

2.1 实验

2.1.1 主要试剂及仪器

三甲基氯硅烷 : 纯度 99.4% ,外购;去离子水,自制。

2L 带夹套、搅拌、温度计的玻璃反应釜;蠕动泵;冷水机,热水机;气象色谱仪:岛津

2.1.2 六甲基二硅醚的制备工艺

在安装有回流冷凝、尾气吸收、搅拌和加热装置的 2L 玻璃反应釜中,加入一定量的水或三甲基氯硅烷;将三甲基氯硅烷或过量水通过蠕动泵,在 25℃~40℃下均匀地加入反应釜中,滴加时间控制在 1.5~2.0h;滴完后,在一定温度下继续搅拌 1~2h,使反应充分进行;静置反应液,分离下层 30% 的盐酸溶液;上层油相加入粉末状碳酸钠,搅拌 1~2 小时再过滤滤除过量的碳酸钠;滤液用同等体积的去离子水搅拌洗涤 2 遍,静置分层分离洗涤水,即得产品六甲基二硅醚。

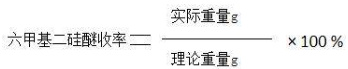

2.1.3 六甲基二硅醚收率计算

2.2 结果与讨论

2.2.1 加料方式对 MM 收率的影响

在水与三甲基氯硅烷的摩尔质量比( m 水: m 硅 )为 5:1 ,滴加温度为 30~35qC 、滴加时间为 2h 、恒温温度为 35℃时间为 1 h 条件下,考察加料方式对 MM 收率的影响,结果如下表所示。

说明:1-1、1-2、1-3 为三甲滴加到水中;2-1、2-2、2-3 为水滴加到三甲中。表可以看出,在相同反应条件下,采用 1-1 加料方式时,反应釜内无冒白烟现象,MM 收率高产品含量,高杂质少。而采用 2-1 加料方式时,反应釜内冒白烟现象,夹套使用冷却水维持温度,MM 收率低产品含量低,并且产生了一定量的低聚合物。

2.2.2 反应机理分析

三甲(通常指三甲基氯硅烷,Me₃SiCl)水解合成硅醚的收率受加料顺序和反应条件显著影响。以下是两种加料方式的对比及机理分析:

(1)先加过量水,再滴加三甲基氯硅烷

将三甲基氯硅烷滴入水中,由于体系中水过量,三甲基氯硅烷水解缩合反应充分,部分反应副产物 HCl 能被水吸收,有利于反应向正反应方向进行。

(2)先加三甲基氯硅烷,再缓慢滴加过量水

将水滴加进三甲中,有限的水反应生成三甲基硅醇 Me₃SiOH,因 Me₃SiCl 过量局部浓度高,生成的硅醇与未反应的 Me₃SiCl 在强酸催化下直接反应生成副产物,如线性或环状硅氧烷低聚物:Me3SiOH+Me3SiCl→[Me3SiOSiMe3 ]n+HCl

三甲过量时,Me₃SiOH 的缩合效率降低,HCl 的持续释放以及局部高温度引发更多副反应。

2.2 3 副产物盐酸溶液的经济处理

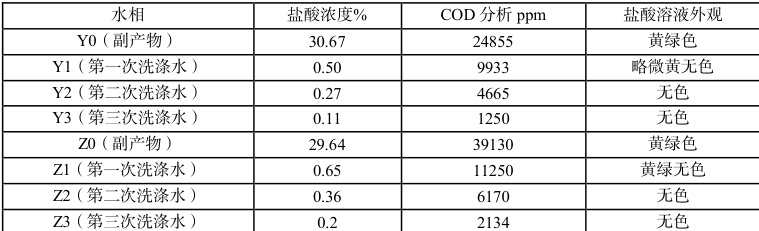

2.2.3.1 副产物盐酸溶液分析

三甲基氯硅烷法制备六甲基二硅醚副产物盐酸溶液,含有三甲原料带来的有机物以及微量硅油等副产物,导致其 COD 比较高,下表为副产物盐酸溶液分析:

从上表可以看出,加料方式不同所得副产物盐酸的浓度基本上维持在 30%左右。将水滴加进三甲(Z)中由于温度稍高于将三甲滴加进水(Y)中,导致初期过量三甲易挥发最终副产物盐酸略低。但无任那种滴加方式,所产生的副产物盐酸溶液以及洗涤水中的 COD 均很高,盐酸溶液虽然含量满足一般市场需求但 COD 高影响销售,如不加处理只能作为废酸处置,降低生产收益,因此需要将盐酸溶液中的 COD 通过技术降低至 300ppm 以下以变废为宝,增加企业收益。

2.3.3.2 降低盐酸溶液中 COD 的方法去除盐酸中的化学需氧量(COD)可以通过以下几种方法实现:

(1)氧化法,使用强氧化剂如高锰酸钾 KMnO4 )、过氧化氢 (H2O2 )或臭氧 (O3) 氧化有机物,降低 COD 。或者通过电解产生强氧化剂(如羟基自由基)分解有机物。

(2)吸附法:利用活性炭吸附有机物,降低 COD。活性炭饱和后可再生或更换(3)生物处理法:利用微生物分解有机物,适合低浓度有机物的处理。

(4)沉淀法:加入化学药剂(如铁盐、铝盐)形成沉淀,去除部分有机物(5)膜分离法:超滤/纳滤,通过膜分离技术截留有机物,降低 COD

(6)高级氧化法:利用紫外光或可见光激发催化剂(如 TiO2 )产生强氧化剂分解有机物。或者 Fenton(芬顿法)反应:利用Fe²⁺和 H2O2 生成羟基自由基,氧化有机物。

选择方法时需考虑盐酸浓度、有机物种类、处理成本及效率等因素,有时需组合使用多种方法以达到最佳效果。

3.结论

通过对比分析,三甲基氯硅烷法是一种适合大规模工业化生产方法。试验得出最佳工艺条件为:温度 30~35℃,按水与三甲摩尔质量比 5:1,将三甲基氯硅烷在 2 h 内滴加到水中,在 35℃下恒温 1h ,水洗中和后 MM 收率可达 92.5% ,纯度高达 99%⨀ 。温度、时间、原料配比等因素对产品纯度无多大影响,所得副产物盐酸溶液后续需除 COD;洗涤水经过滤即可作为反应水形成资源循环利用。

参考文献

[1]程能林.溶剂手册.北京:化学工业出版社,2007.11

[2]桑圣凯,胡生祥,伊港,等.高品质六甲基二硅氧烷的制备方法:CN,102617625A[P].2012-08-01.

[3]史宝萍,赵晓霞,李兴,常宏宏,魏文珑.三甲基氯硅烷的性质及其应用研究进展[J].化工时刊,2010(5):53-57.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)