302储罐呼吸阀的运行优化

王广研 高秋生 李涛

1.兰州石化公司油品调合中心油品调合车间 甘肃 兰州 730060 2.兰州石化公司质量检验中心设备安全科 甘肃 兰州 730060 3.兰州石化公司质量检验中心炼油质检二室 甘肃 兰州 730060

关键词:呼吸阀;压力平衡;安全环保,氮气密封

一、绪论

随着安全环保法规的优化与完善,油品调合车间原有罐区部分储罐存在安全环保隐患,储罐运行优化尤为重要,本文针对206 罐区 302罐氮封状态下存在压力报警风险而提出的设计与思考, 脑油储罐满足氮封需求的情况下,控制储罐压力使得储罐长期处于在合理的压力阈值内,既节省了油气呼吸损失量, 控制储罐呼吸损耗造成的油气挥发,保障其在正常的工作情况下不造成压力报警,在保障以上基本条件的前提下再对自力式压力调节阀和罐顶呼吸阀进行平衡调整,这对储罐安全平稳运行有重大意义,通过此过程对储罐压力平衡设计不断 更极端条件下的平稳运行需求。二、 储罐设备及工作原理2.1 自力式压力调节阀 自力式调节阀是一种能够自动调节压力、 流量和温度的阀门,它通过阀输出端的反馈信号驱动阀瓣改变开度,无需外部动力即可实现系统的流量分配和动态平衡。根据作用方式,自力式调节阀可分为直接作用式和间接作用式,广泛应用于气体、液体及蒸汽介质的减压稳压或泄压稳压的自动控制。302 储罐自力式压力调节阀主要连接于氮气线与储罐罐顶之间,主要用于控制氮气注入的流量以平衡储罐压力,是石脑油储罐自控的重要设备之一,以下是自力式调节阀的设计结构图如(图 2-1)所示。

图 2-1 自力式调节阀设计结构图

2.2 呼吸阀

阻火呼吸阀是保护油罐安全的重要附件,安装于罐顶,用于自动控制油罐内外气体通道的启闭,维持油罐的压力平衡,对油罐的超压或超真空起保护作用,又可以在一定范围内降低油品的蒸发损失。 阻火呼吸阀是利用阀盘(有时阀盘上加重块)的重量,来控制罐内的呼气压力和吸入的真空度。 当罐内气体的压力超过储罐的设计最高正压值时,压力阀即被顶开,混合油气从罐内逸出 (呼出),使罐内的压力不再增高。

阻火呼吸的结构其主要由阀盖、阀体、阀杆、阀盘、呼吸口、阻火盘等组成,其工作原理以小型直动阀提供控制压力作用于阀盘上,膜片上硬芯就是阀芯,压在阀座上。当储罐内压力大于安全压力时,阀芯开启,空气从左侧输出孔排入大气。

2.3 压力变送器

压力变送器有电动式和气动式两大类。电动式的统一输出信号为0~10mA、4~20mA或1~5V等直流电信号。气动式的统一输出信号为20~100Pa的气体压力。

压力变送器的主要作用把压力信号传到电子设备,进而在计算机显示压力其原理大致是:将水压这种压力的力学信号转变成电流(4-20mA)这样的电子信号压力和电压或电流大小成线性关系,一般是正比关系。所以,变送器输出的电压或电流随压力增大而增大由此得出一个压力和电压或电流的关系式压力变送器的被测介质的两种压力通入高、低两压力室,低压室压力采用大气压或真空,作用在敏感元件的两侧隔离膜片上,通过隔离片和元件内的填充液传送到测量膜片两侧。

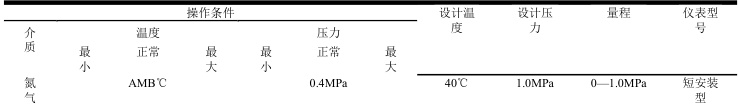

压力变送器是由测量膜片与两侧绝缘片上的电极各组成一个电容器。当两侧压力不一致时,致使测量膜片产生位移,其位移量和压力差成正比,故两侧电容量就不等,通过振荡和解调环节。(表2-1)为206罐区压力变送器设计参数。

表 2-1 压力变送器设计参数

2.4 泄压人孔

泄压人孔是是安装在石油化工等设备和储罐上的安全应急通风装置,通常与罐顶上安装的呼吸阀配套使用,维持罐内的正常压力,既能避免因意外原因造成罐内急剧超压或真空时,损坏储罐而发生的事故;具有定压排放、定压吸入、式闭灵活、结构紧凑、密封性能好、安全可靠等优点。

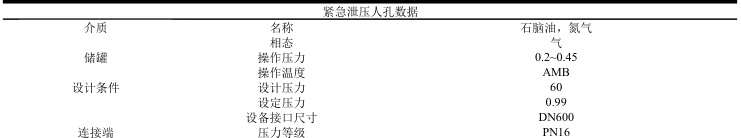

在阻火呼吸阀正常工作情况下,泄压人孔基本保持密封状态,储罐处于正常压力。当呼吸阀正常工作满足不了因意外原因造成储罐急剧超压时,泄压人孔的泄压盖自动顶开,进行紧急泄压,使罐内压力保持正常;当罐内压力急剧减压或超真空时,吸入阀便开启急剧吸入大气,维护罐内正常压力;当吸入大气带有火花、火焰 时,阻火层起到“器壁效应”的作用来阻止火焰的通过,以保护储罐的安全。302 储罐有两个泄压人孔,其设计参数如(表2-2)所示。

表 2-2 302 罐泄压人孔设计参数

二、影响储罐压力的因素及其诱发报警的原因

对于氮封储罐,储罐的压力是影响储罐安全生产的重点影响因素。造成储罐高压报警后的处理极为复杂,储罐压力过高是一种严重的安全风险,可能导致爆炸、火灾和环境污染等重大事故。 为了防范这些风险,我们需要采取一系列的防范措施,为了防止储罐压力过高或由于一些诱因引发报警,以下将对储罐造成高压报警的原因进行分析。造成储罐压力变化的常见因素有温度变化和油气逸散导致的压力变化,其次就是设备失效导致的压力不能及时卸载,以及监控设备的失效导致的误报警。

3.1 温差变化

由于储罐作为室外设备,对环境温度变化的感知度比较明显,由于昼夜温差变化较大,造成气体碰撞从而导致罐内压力升高,根据盖·吕萨克定律,压强不变时,一定质量气体的体积跟热力学温度成正比。即

V1/T1 = V2/T2 = …… = C

并测得气体的膨胀系数C为100/26666(现公认为1/273.15)。

根据昼夜温差变化约为5-10°根据气压公式:

PV = nRT

其中P表示压强,V表示气体,n表示气体摩尔系数,R表示气体常数,T表示气体的温度。由于罐内的体积V恒定,随着温度T的升高,罐内压力P会逐渐增大,若储罐泄压设备工作失常,则容易造成储罐高压。

3.2 收发油造成的压力变化

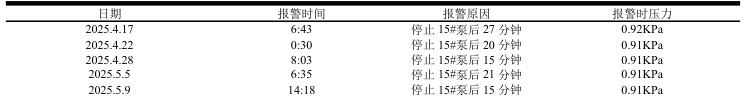

储罐在正常工作的情况下产生收发油会造成储罐内压力变化,储罐收油时,由于油面逐渐升高,气相空间逐渐减小,罐内气相压力增大,如果储罐泄压设备失效,则会造成储罐压力过高造成报警。储罐发油时,因油面不断降低,罐内气相压力减小,当压力小于呼气阀控制的真空度时,造成储罐压力负压。根据近期对报警次数的观察和对报警原因的分析,发现储罐一经停止收发油会由于温度变化导致储罐呼吸引发报警,由(表3-1)所示。

表 3-1 302 储罐高压报警原因及时间表

压力传感器报警阈值采集主要为了检查报警阈值设置是否合理、报警阈值是否存在随意更改问题;报警阈值分为两级,第一级报警阈值为正常工作压力的上限,第二级为容器设计压力的 80%,并应低于安全阀设定值。 压力传感器报警数据采集主要是为了检查压力传感器是否正常工作、储罐内压力是否异常。 压力传感器实时数据采集主要是满足储罐内压力实时监控的需要,同时结合阈值还可以检查报警数据采集会否准确。由于压力传感器处于长期工作状态,且缺乏定期维保,因此会造成误报警产生人力资源浪费。

3.4 自力式压力调节阀失效

自力式压力调节阀是储罐主要的平衡压力的关键设备,主要用于平衡储罐与注入氮气线的压力平衡,保证持续注入氮气保证氮封效果。由于 302 储罐设计压力为 1.10KPa,设置报警压力值小于等于0.92KPa,按照《中石化 127 号文关于带氮封常压储罐(2.0kpa)储罐附件定压值规定》设计标准,储罐安全压力在 0.4-0.9KPa 之间,常压储罐的氮封压力设计为 0.2-0.35KPa,为了保证储罐长期处于安全压力间工作,将自力式调节阀的阀压力设置为 0.4KPa,保证储罐氮封系统正常运行。如果自力式调节阀在长期运行且缺乏定期维保,自力式调节阀的弹簧会发生塑性形变,导致阀体设置压力下降,发生注氮过度,导致储罐压力升高,储罐呼吸导致压力报警。

四、 呼吸量的计算及影响因素

根据以上分析,储罐压力变化主要原因就是通过温度变化和收发油。通常由于储罐收发油时导致的呼吸称之为大呼吸,由于环境温度变化,引起储罐气相空间内压发生变化导致储罐呼吸称之为小呼吸,为了确定储罐大小呼吸量对储罐压力平衡的影响,将计算 302 罐储罐呼吸量。

4.1 大呼吸呼出量计算

根据 SH/T3002—2000《石油库节能设计导则》中关于拱顶罐、浮顶罐 “大呼吸”呼出排放量的计算得出计算公式

其中: ܮݓ݂ ——内浮顶罐“大呼吸”排放量 m³/a;

Q1— 油品年周转量,103 m³/a;

C——油罐壁的黏附系数,103 m³/㎡;

Py——油品密度,kg/m3;

Nc— 支柱个数;

FC— —支柱有效直径;

由于对呼吸量的计算主要是为了解决储罐呼出压力和储罐压力增长之间的联系,所以可以采用简易计算方

其中:LW——“大呼吸”呼出量(气态)m3/h

Lw=V1×1.2

V1——V1 为泵送液体输入量 m³;

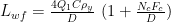

根据(表4-1)所示,可得出重整、300 万、500 万、550 万输转泵的输入量,装置送料通常为同时进行,所以代入得出302 罐进油时储罐理论大呼吸量为 452.4m3/h。

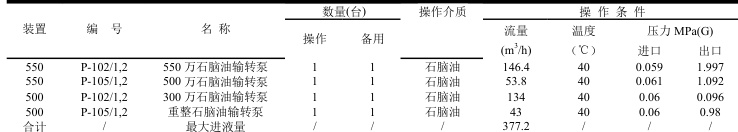

发油时储罐会因为液位降低而压力下降,根据(表 4-2)所示,302 储罐发油泵的流量为 450m3/h,由于石脑油对乙烯装置直输送料始,对石脑油大线(1060 线)输送量控制在 200~220m3/h 以下,代入公式,得到发油时储罐理论大呼吸量为444m3/h。

表 4-1 储罐石脑油输入线出泵压力及最排量表

表 4-2 储罐石脑油输出线出泵压力及最排量表

4.2 储罐理论最大泄压量

储罐泄压设备主要有呼吸阀和紧急泄压人孔两种,根据《兰州寰球工程有限公司》提供的设计数据表可得,302储罐有3个阻火式呼吸阀,2个泄压人孔。根据中石化127号文关于《带氮封罐常压储罐(2.0kpa)储罐附件定压值规定》,储罐压力达到0.35KPa停止注氮,0.54KPa单呼吸阀泄压全开,0.67KPa呼吸阀泄压全开,1.09KPa泄压人孔泄压全开。302储罐报警为探究储罐到报警前理论最大泄压量,302储罐报警压力预设值为0.92KPa。假设储罐所有泄压设备同时运转,根据近期统计DCS曲线变化得知储罐压力上升速率如(图4-2)所示,储罐从6:15到6:35升压0.46KPa,储罐每小时升压1.38KPa/h,储罐压力从0.54KPa到0.67KPa所需0.09小时,0.67KPa到0.92KPa所需0.3小时。根据《兰州寰球工程有限公司》提供的设计数据可知,302储罐呼吸阀每小时呼吸量为2448 m3,密度石脑油平均密度0.76计算,根据以上数据,储罐压力从0.54KPa到0.67KPa时呼吸阀泄压量:

得到单呼吸阀泄压总量为160.83m3,储罐压力从0.67KPa到0.92KPa所有呼吸阀泄压总量为1608 m3。

五、 设计与改进

由(4.呼吸量的计算及影响因素)得到呼吸阀20min总泄压量为1768.83 m3,而20min内由大小呼吸产生的油气理论泄压总量为178.362 m3,根据计算得知,储罐的呼吸量完全足够支持储罐大小呼吸的泄压。但是实际情况中,302储罐仍然会高压报警。并且根据对302储罐压力报警的统计数据,储罐一经停止收发油则发生报警,根据计算得知储罐同时收发油时,储罐理论呼出量为455.3 m3/h,储罐理论吸入量为444 m3/h。由于收发油流量偏差小,所以压力基本持平。一经停止发油,压力直线上升,且直至0.92KPa开始泄压如(图4-2)所示。由此计算可以看出,呼吸阀阀盘弹簧由于长期工作发生形变,导致呼吸阀无法在设计压力下启闭,不符合设计要求,因此对302呼吸阀阀盘进行设计。

五、 设计与改进

由(4.呼吸量的计算及影响因素)得到呼吸阀20min总泄压量为1768.83 m3,而20min内由大小呼吸产生的油气理论泄压总量为178.362 m3,根据计算得知,储罐的呼吸量完全足够支持储罐大小呼吸的泄压。但是实际情况中,302储罐仍然会高压报警。并且根据对302储罐压力报警的统计数据,储罐一经停止收发油则发生报警,根据计算得知储罐同时收发油时,储罐理论呼出量为455.3 m3/h,储罐理论吸入量为444 m3/h。由于收发油流量偏差小,所以压力基本持平。一经停止发油,压力直线上升,且直至0.92KPa开始泄压如(图4-2)所示。由此计算可以看出,呼吸阀阀盘弹簧由于长期工作发生形变,导致呼吸阀无法在设计压力下启闭,不符合设计要求,因此对302呼吸阀阀盘进行设计。

六、结束语

本文针对206罐区302储罐的呼吸阀进行了系统的改良优化设计,旨在解决储罐在氮封条件下因压力波动导致的频繁报警问题,同时减少油气挥发,确保储罐在安全环保法规要求下的平稳运行。通过对储罐设备工作原理、压力影响因素及呼吸量的深入分析,结合理论计算与实际数据验证,提出了呼吸阀阀盘的优化设计方案和氮气注入线的改进措施,有效提升了储罐的压力平衡能力。

经过仿真模拟,优化后的呼吸阀能够更精准地控制储罐的呼吸量,减少因温差变化和收发油操作引起的压力波动,从而降低高压报警的频率。氮气注入线的改进设计进一步增强了氮封系统的可靠性,确保了储罐在极端工况下的安全运行。

随着安全环保要求的不断提高,储罐VOC 提标治理仍需进一步优化。建议结合油气回收装置与储罐呼吸联动。进一步处理储罐泄放油气,达到国家及地方的环境保护法律法规,使处理后的废气各项指标达到且优于标准值。

参考文献

[1]SH/T3002—2000《石油库节能设计导则》

[2]《带氮封罐常压储罐(2.0kpa)储罐附件定压值规定》

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)