基于深度学习的工业自动化产线异常检测与智能预警系统研究

程福友

中铝智能数维(杭州)工程设计研究院有限公司 311199

引言

工业是国民经济的主导产业,发展水平直接影响我国的现代化进程。2025 年 5 月,工业和信息化部等9 部门联合印发《关于加快推进科技服务业高质量发展的实施意见》,明确提出深化新一代信息技术融合应用,推动科技服务业全面发展。自动化产线运行中,现有控制系统主要负责参数的调整与控制,在数据分析、异常检测、故障预警等方面的功能不足,难以适应复杂多变的工业生产环境和需求[1-2]。深度学习是在机器学习、人工神经网络等算法模型的基础上,融入大数据分析发展而来,最大的特点是具备自动提取特征的能力。将深度学习技术引入自动化产线的控制中,可满足实时监测的需求,完成异常检测与智能预警的任务,保障自动化产线稳定可靠运行。

1.深度学习概述

1.1 深度学习的内涵

深度学习属于机器学习的一个分支,其原理是建立多层次神经网络模型,模拟人脑的神经元结构,并对信息处理环节展开大量训练,从海量数据中提取出数据的特征和变化规律,为管理决策提供支持。相较于传统的机器学习方法,深度学习显著降低了对人工的依赖程度,可自行设计相关算法,学习数据的结构模式、运行规律,成为语音识别、图像识别、自然语言处理的基石。大数据时代背景下,深度学习的应用能对海量数据高效处理,识别有价值的信息并加以运用,成为解决复杂问题的重要工具之一。

1.2 常用的深度学习算法

1.2.1 多层感知机

多层感知机(Multi-Layer Perceptron,MLP)是最为基础的深度学习模型,又称为前馈神经网络,信息只能沿着一个固定方向流动,不能形成环路。该算法通过堆叠多个层,每个层含有若干神经元,层与层之间经权重和偏置完成连接。在训练过程中,该算法采用反向传播法,自动学习输 据的特征,生成预测输出值,比较实际输出值和预测输出值并计算误差; 然后将误差回传至输入层 调整每层神经元的参数值,从而不断减小误差;重复这一过程,直至误差小于阈值或迭代次数达到设定值,得到最优预测输出值。MLP 算法随访结构简单,但是理解复杂模型的基础,可用于预测、分类、回归等作业任务[3]。

1.2.2 卷积神经网络

卷积神经网络(Convolutional Neural Network,CNN)是包含卷积计算和深度结构的神经网络,通过卷积、池化等操作提取数据的特征,将输入数据映射到高维特征空间内,对特征进行分类或回归,尤其适用于图像、视频等网格结构数据的处理。

1.2.3 长短期记忆模型

长短期记忆模型(Long Short-Term Memory,LSTM),是一种特殊的循环神经网络,引入具有记忆的门控单元,用来解决长序列数据的处理问题[4]。其中,遗忘门可从记忆单元中剔除信息,输入门将信息添加至记忆单元中,记忆单元根据遗忘门和输入门的控制实时更新,输出门则最终决定输出信息。

2.工业自动化产线的作业特点和运维需求

2.1 作业特点

2.1.1 连续性和复杂性

自动化产线是由多种设备、传感器和控制系统组成的,不同设备之间相互影响,执行控制系统的统一指令,从而完成生产过程。一旦某个设备故障,或传感器数据失真,或控制系统失效,就会影响产品质量,甚至造成整个产线停工。以汽车制造自动化产线为例,从钢材冲压开始、到部件总装为止,需要前后工序精确配合。若焊接机器人出现故障,不仅影响焊接工序,还会对后续工序造成干扰,导致物料堆积、生产延迟等情况。

2.1.2 多源性和实时性

自动化产线在运行中会生产大量的数据,包括设备运行参数、传感器采集数据、质检设备检测结果等,关系到产线运行状态和产品制造质量。这些数据的来源渠道广,结构和格式并不统一,增加了数据处理难度[5]。另外,在先进技术的支持下,这些数据的产生频率非常高,以温度传感器为例每秒可多次采集温度值,以便精准控制生产线的运行状态,这为数据分析提出不小的挑战。

2.2 运维需求

工业自动化产线的运维需求包括:①故障预防方面,要求工作人员实时关注产线的运行状态,及时发现潜在的故障隐患,避免出现突发性的故障。传统的定期维护模式,虽能降低故障发生率,但容易出现维护不及时、过度维护的情况。基于此,应围绕产线的实时数据,对其健康状态展开评估,提前发现潜在故障和风险因素,实现精准维护的目标[6]。②异常检测方面,因产线数据复杂且不确定,要求控制系统引入深度学习技术,通过分析大量的运行数据识别异常特征,才能提高异常检测的准确性,避免产线计划外停工。

3.基于深度学习的异常检测与智能预警系统的构建

3.1 系统架构

该系统的组成架构如下图1 所示,自下而上分为平台层、数据层和应用层。①平台层是在自动化产线的关键部位部署温度、压力和流量传感器,实时采集温度、压力和流量参数,经5G 通讯网传输至数据层。②数据层接收平台层发送的数据,先经清洗、过滤等预处理得到各参数的合格值;再建立深度学习模型,对大量数据展开训练,根据合格值、预测值和实测值计算各参数的偏离评价值,并结合权重得到总偏离评价值。 ③ 应用层基于深度学习模型对采集到的数据进行异常检测,若识别出数据异常,则计算参数的总异常分数值,对自动化产线的异常程度进行划分,发送相应的预警信息。

3.2 预警方法

根据参数总异常评价值的大小,将安全预警信号分为轻度、中度、高度 3 个等级,分别触发三级、二级、一级预警信号,见下表1。工作人员根据安全预警信号,即可针对性开展管理工作,既能提高异常识别准确性,又能降低人力管理成本,保障自动化产线可靠运行[7]。

4.实验验证

4.1 实验方法

为验证该系统的使用性能,在某矿产企业的自动化产线部署该系统,运行时间共计 3 个月。其中,布设温度传感器26 个、压力传感器18 个、流量传感器6 个,采样频率为5 min 一次。采集到的所有数据,经5G 网络传输至后台,经预处理后输入深度学习模型,根据预测结果评价是否出现异常,并发出预警信息。

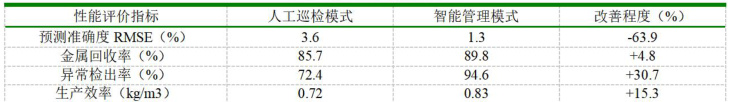

设置性能评价指标包括:①预测准确度,使用均方根误差值(RMSE)进行衡量; ② 金属回收率;③异常检出率;④生产效率,使用堆浸场单位面积的金属产出量进行衡量。以人工巡检为对照,通过对比分析系统的使用性能。

4.2 结果分析

和人工巡检模式相比,采用异常检测与智能预警系统能降低预测准确度 RMSE 值,提高金属回收率、异常检出率和生产效率,见下表 2。说明该系统的应用,能精准预测自动化  线的运行变化,有效识别异常情况,提高生产效率并降低生产风险。

线的运行变化,有效识别异常情况,提高生产效率并降低生产风险。

5.结语

综上所述,工业自动化产线的运行具有连续性和复杂性、多源性和实时性、不确定性的特点,对运维管理提出较高要求。文章基于深度学习技术,建立异常检测和智能预警系统,将其应用在自动化产线中可有效识别异常情况,保证产线可靠运行。未来,企业应进一步完善系统功能,提高运维管理的智能化水平,推动企业转型发展。

参考文献:

[1] 刘懿.基于深度学习的厂区异常行为检测及预警系统[D].秦皇岛:燕山大学,2024.

[2] 杜素忠,杨均流,贺小齐,等.铜电积车间槽面温度热成像智能检测预警方法[J].化工自动化及仪 ,2021,48(1):24-28,57.

[3] 李晓茜,丁勇,安淇雨.基于物联网技术的环境试验箱温度监测预警系统[J].环境技术,2023,41(10):180-183.

[4] Zhang LG, Wang L, Jin M, et al. Small object detection in remote sensing images based on attention mechanism and multi-scale feature fusion[J].International Journal of Remote Sensing, 2022,43(9):3280-3297

[5] 应志涛,周书民,汪志成,等.基于多传感器融合的机电设备状态监测系统设计[J].仪器仪表与分析监 测,2025(2):31-37.

[6] 凡勇刚,艾鑫坤,吴新武,等.基于自编码器的球磨机故障分析与预警[J].矿业装备,2025(2):159-161.

[7] 李传维.5G+大数据在工业设备预防性维护中的应用[J].长江信息通信,2023,36(7):223-225.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)