智能自修复材料用于桥梁防腐技术研究

和振威 王波 于明鑫 李心茹 庚佳

沈阳城市建设学院 辽宁 沈阳 110167; 沈阳慧筑云科技有限公司 辽宁 沈阳 110167; 容海川城乡规划设计有限责任公司 辽宁 沈阳 110000

中图分类号:U445.7

0 引言

高速公路作为国民经济发展的大动脉,其安全运营关乎社会稳定和经济发展。然而,高速公路桥梁防撞墙长期处于车辆荷载、雨雪侵蚀、温度变化等恶劣环境中,混凝土碳化、钢筋锈蚀等腐蚀问题日益凸显,严重危及桥梁结构安全和使用寿命。传统的表面涂层防腐虽在一定程度上延缓了腐蚀进程,但易老化脱落、耐久性差,亟需寻求新的防腐策略。近年来,自修复智能材料以其主动响应损伤、原位修复裂纹的优异特性,为解决工程结构耐久性问题带来新的契机。本文聚焦高速公路桥梁防撞墙腐蚀这一工程难题,开展自修复智能防腐材料的研发与应用,旨在从材料、结构、施工等多方面实现防腐性能的根本性提升,为保障高速公路安全运营提供技术支撑。

1 传统防腐技术局限与新材料研发

1.1 防撞墙腐蚀机理与传统防护失效分

高速公路桥梁防撞墙主要采用钢筋混凝土结构。在长期复杂环境作用下,混凝土发生中性化,钢筋失去碱性保护膜而加速锈蚀,锈蚀产物体积膨 开裂,加剧了腐蚀介质的侵入,形成恶性循环。传统的表面涂层防腐虽能阻隔腐蚀介质,但涂层容易老化失效、 脱落开裂,防腐效果难以持久。且一旦基体开裂,涂层难以自愈合,反而为腐蚀提供通道。因此,亟需开发能够主动修复基体裂纹的新型防腐材料[1]。

1.2 自修复智能材料组分设计与性能优化

本文从仿生学角度出发,模仿生物体组织损伤愈合机制,通过微胶囊封装修复剂,赋予防腐涂层自修复功能。自修复智能防腐涂料主要由基体聚合物、微胶囊化修复剂、颜填料等组分构成。采用溶剂挥发法制备尿素-甲醛树脂微胶囊,内含环氧树脂作为修复剂。微胶囊直径控制在 50~200μm ,确保涂层力学性能和修复效率的平衡。针对高速公路桥梁防撞墙的苛刻服役环境,优化了基体树脂的耐候性、抗冲击性,提高了涂层的环境适应性。

1.3 微胶囊修复机制与触发条件研究

通过单轴拉伸试验和现场发射扫描电镜观察,揭示了微胶囊自修复的机制。当基体树脂受到外力发生开裂时,裂纹扩展至微胶囊壁面,在应力集中作用下,胶囊壁破裂,内部修复剂流出并填充裂纹,与空气中水分发生固化反应,最终实现裂纹修复。优化微胶囊壁厚、材质等参数,使其能在涂层应力达到 30%极限拉伸强度时破裂,既能适应涂层的微观变形而不过早释放,又能响应裂纹扩展而及时修复。同时,通过调控环氧固化剂类型,实现了修复剂对常见腐蚀环境的响应触发固化。

1.4 材料性能指标体系与测试方法确立

构建了自修复智能防腐涂料的关键性能指标体系和测试方法,包括自修复效率、抗腐蚀性能、力学性能保持率等。采用拉伸试验结合光学显微镜观察法测试涂层自修复率,采用电化学阻抗法评价涂层阻挡腐蚀介质的能力。针对高速公路特殊环境,开发了快速老化试验、温度冲击试验、抗冲刷试验等测试条件,全面评估材料的耐久性。建立的性能指标体系为材料的优化设计和质量控制提供依据[2]。

2 实验室试验与现场验证

2.1 加速腐蚀试验数据对比

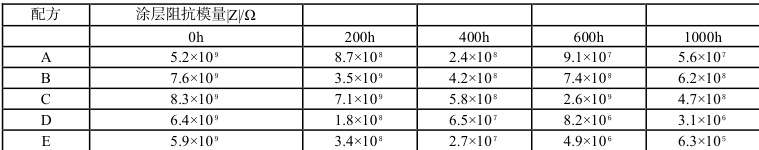

为评估自修复智能防腐涂料的耐腐蚀性能,设计了5 种材料配方(A\~E),制备试样进行盐雾加速腐蚀试验,周期为1000h,每隔200h 测试涂层阻抗模量变化,结果见表 1 配方B 和C 涂层阻抗模量始终保持在10₁Ω 以上,表现出优异的耐腐蚀性,其中配方 C 性能最佳。传统环氧涂料随腐蚀时间延长阻抗逐渐下降,说明其屏蔽性能逐渐丧失。而自修复涂料在 1000h 后仍能维持较高的阻抗值,得益于微胶囊及时修复了涂层开裂,阻断了腐蚀通道。

2.2 自修复效率定量评价

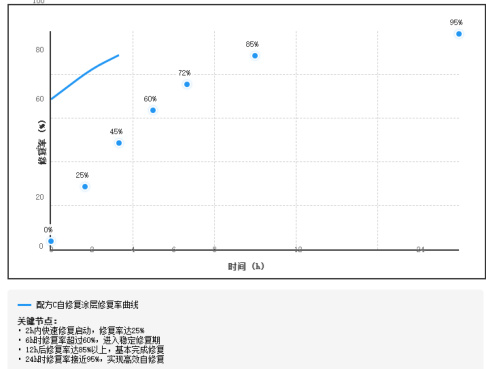

通过单轴拉伸试验和光学显微镜观察相结合的方法,定量评估了自修复防腐涂层的修复效率。将涂层试样拉伸至1%应变后卸载,不同时间间隔后 裂纹宽度变化,计算修复率。典型配方C 的修复率-时间曲线如图1所示。涂层的修复率随时间增加而提高,12h 后修复率达 85%lLLL ,24h 时接近 95% ,表现出快速自修复能力。微胶囊封装的环氧树脂能有效润湿基体裂纹,并在常温常湿下固化,实现高效修复。

2.3 力学性能保持率分析

采用拉伸、冲击等试验测试了自修复防腐涂层在28d、90d、180d 时的力学性能保持率。试验结果表明,自修复涂层在180d 老化后拉伸强度和冲击强度仍保持90%以上,优于普通环氧涂层的 75% 左右。微胶囊虽对基体强度有所削弱,但能修复微裂纹、延缓损伤累积,使涂层在较长时间内维持较高力学性能水平。良好的力学耐久性是涂层维持防腐功能的基础[3]。

2.4 极端环境适应性测试结果

鉴于高速公路桥梁防撞墙所处的恶劣环境,对自修复防腐涂层进行了快速温度变化、紫外老化、湿热盐雾等极端环境适应性测试。结果表明,优化配方的涂层在-30℃\~ 60℃温度冲击100 次后涂层无开裂、无脱落;1000h紫外老化后涂层表面无明显粉化、变色;1500h 湿热盐雾试验后涂层无起泡、无锈蚀。综合分析表明,自修复涂层能适应高速公路环境的苛刻条件,在恶劣环境下仍能发挥自修复功能,具有良好的工程应用前景。

3 工程应用效果监测与评价

3.1 试验段施工工艺优化与质量控制

以某高速公路桥梁防撞墙为试验对象,采用自修复智能防腐涂料对新建防撞墙进行涂装保护,涂装面积1000m2∘ 。通过优化底材处理、涂装工艺参数,确保涂层与基体粘结牢固、厚度均匀。采用湿膜测厚仪、附着力测试仪等开展质量检验,涂层厚度控制在 350÷20μm ,漆膜附着力达 2.5MPa 以上,各项指标满足设计与规范要求。自修复涂层施工工艺简单、易操作,与传统涂装工序基本一致,易于大范围推广应用。

3.2 服役性能跟踪监测

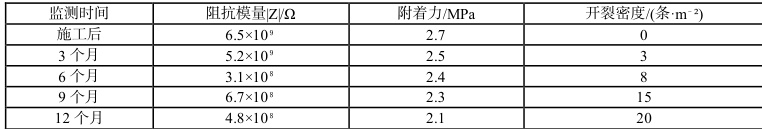

对试验段防撞墙涂层的耐久性能进行了为期12 个月的跟踪监测,每3 个月测试涂层阻抗、附着力、开裂密度等性能指标,结果见表2。涂层阻抗始终维持在10₁Ω 量级,表明其防腐屏蔽作用稳定;附着力保持在2MPa以上,足以抵抗外界冲击、磨损;开裂密度始终低于对比段,证实了涂层在实际环境中的自修复效应。已有监测数据表明,自修复智能防腐涂层在高速公路实际环境中能发挥稳定的防腐效果,延长了防撞墙的使用寿命。

3.3 经济性分析

从全寿命周期成本角度,对自修复智能防腐涂层的经济性进行分析。结果表明,尽管自修复涂层初始成本较普通涂层高20%左右,但由于其显著延长 (从5 年延长至10 年以上),大幅降低了全寿命周期内的养护成本。经测算,采用自修复防腐涂层可使 撞墙全寿命周期成本降低 35%以上,综合经济效益显著。此外,减少了频繁维修施工对交通的影响,降低了社会成本,提高了高速公路的运营效率[4]。

3.4 与传统防腐技术综合对比研究

为全面评估自修复智能防腐技术的优势,开展了与传统防腐涂层的综合对比研究。结果表明,自修复涂层在耐久性、防腐性能、力学性能保持率等方面显著优于普通环氧涂层。尤其在极端环境适应性和全寿命周期成本方面,自修复涂层体现出独特优势。相比金属热喷涂、阴极保护等其他防腐技术,自修复涂层施工更加便捷、成本更低,更适合大范围推广应用。综合防腐效果、经济性、施工便利性等因素,自修复智能防腐技术在高速公路桥梁防撞墙防护领域展现出广阔应用前景。

4 技术标准制定与产业化前景

4.1 施工技术规程编制要点

为规范自修复智能防腐涂层的工程应用,编制了相应的施工技术规程。规程重点围绕基材处理、涂装工艺参数控制、涂层厚度与附着力要求、质量检 关键环节展开。明确了各工序的操作规范和质量控制要点,为自修复涂层的规范化施工提供了依据。 时 对自修复涂层的特殊性,规定了微胶囊添加量、破裂强度等材料要求,以确保涂层的自修复性能。规程的编制为自修复防腐技术的工程应用奠定了基础。

4.2 质量检验标准体系建立

针对自修复智能防腐涂层的特殊性能,建立了配套的质量检验标准体系。在常规涂层检测项目如厚度、附着力的基础上,增加了自修复效率、耐老化性等专项指标。制定了微胶囊含量、直径分布、壁厚等关键原料的进场检验方法。建立了涂层自修复性能的评价方法,采用拉伸试验结合显微观察法测定自修复效率。形成了从原料、施工到性能评价的全过程质量控制标准,为自修复防腐涂层的质量验收提供了技术支撑。质量标准体系的建立对规范行业发展、保障工程质量具有重要意义。

4.3 规模化生产工艺优化

为满足自修复智能防腐涂层的推广应用需求,开展了规模化生产工艺优化研究。针对微胶囊制备这一关键环节,采用正交试验优化了搅拌速度、乳化剂用量等工艺参数,实现了微胶囊制备过程的自动化控制,显著提高了生产效率和产品质量稳定性[5]。对涂料配方进行优化,提高了自修复涂层的储存稳定性,延长了货架期。建立了涂料产品的质量管理体系,从原料进厂到成品出厂实现全过程控制。规模化生产工艺的突破为自修复防腐涂料的产业化应用扫清了障碍。

4.4 全国高速公路推广应用潜力分析

采用自修复智能防腐技术对这些防撞墙进行防护,可显著提高其耐久性,延长使用寿命,减少养护频次,降低全寿命周期成本。按照平均每 成本 150 元估算,自修复防腐涂层在高速公路桥梁防撞墙领域的市场规模可达 300 亿元以上。随着材 成本的进 步下降,自修复防腐技术有望在全国高速公路体系中得到大规模推广应用,为提升高速公路耐久性、降低养护成本、保障安全运营做出重要贡献。

5 结语

高速公路桥梁防撞墙腐蚀已成为威胁桥梁安全耐久的重大问题。本文针对防撞墙腐蚀机理,研发了自修复智能防腐涂层材料。通过微胶囊封装技术赋予涂层自修复功能,显著提高了防腐性能和耐久性。系统开展了实验研究与工程应用验证,揭示了材料的自修复机制,构建了性能评价体系,优化了施工工艺,建立了质量控制标准。工程应用表明,自修复智能防腐技术可有效解决防撞墙腐蚀问题,延长使用寿命,降低养护成本,具有良好的推广前景。未来,自修复防腐技术有望进一步拓展至桥面铺装、隧道衬砌、海港工程等领域,成为保障重大基础设施耐久安全的新利器。

参考文献

[1]陈洪祥.高温湿冷区高速 耐久性病害修复与防治实例[J].江西交通科技,2024(1):44-47+51.

[2]葛艳春.柔性防腐材料在高速公路桥梁防撞墙上的应用[J].全面腐蚀控制,2019,33(2):68-69.

[3]王永岗.柔性防腐材料在高速 究与应用[J].山西交通科技,2016(1):37-39+50.

[4]梁浩.高速公路桥梁防撞墙防腐 全面腐蚀控制,2022,36(2):103-104.

[5]陶戴邦,桂志伟,茅卫生,沈俊,陈纲.高速公路墩顶防撞墙施工修复技术研究[J].上海建材,2023(3):24-27.基金项目:2024 年校级大学生创新创业训练计划项目:新型高速公路桥梁防撞墙防腐材料研究(202413208012)。

作者简介:和振威(2003-),汉族,男,河南省,本科生在读,土木工程专业。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)