浅析KS系列圆锥破碎机检查与故障分析

朱仁兵 查兴江 杨云龙 肖方敏 陈自辉

云南华联锌铟股份有限公司 云南文山 663701

引言:KS 圆锥破碎机在有色 对原矿石进行破碎,为下游球磨机磨矿做准备。在设备运行 设备的正常使用,这在生产中至关重要。圆锥破运行过程中液压 能。在实际使用过程中,会出现原矿石过硬或者原矿石中混入其他金 静衬板受局部压力冲击,导致液压控制系统、机械零部件出现各种故障 停机等问题。对圆锥磨运行过程中产生故障能及时进行排除,并采取相应的解决措施,快速恢复设备 行和生产对我们至关重要

1、操作流程

1.1 开机

首先在设备周围巡 破碎腔内是否有物料堵塞,以及检查圆锥破 开启运行,检查圆锥磨控制柜按钮开关是否 控制方式是否选择 KW(功率)模式, CSS 保护值是否相吻合, 控制系统,润滑控制系统启动、 自动开启加热,等待一段时间后, 启动条件 运行功率与电流是否相匹配,看排矿口CSS 尺寸值与主轴位移尺 值变化量是否相对应

2.1 关机

关闭圆锥破碎机上游设备,检查破碎腔内无物料,然后按照开机顺序逆向停机设备,最后检查设备周围及附件是否完好,润滑油、液压油是否泄漏,隔离防护措施是否完好,控制面板示数是否回归标定时所设置值,最后对设备进行断电并粘贴标识警示牌。

2、检查与保养

2.1 检查

在每次运行结束都要对圆锥 尺寸值,通过控制面板“程序”按钮,设置圆锥磨实际所需排 进行标定校验,此过程圆锥破碎机主轴升高后下降又上升 示零或负数即为衬板磨损量,随后自动恢复至设定好排矿口 矿石颗粒直径大小,合理设置排矿口尺寸值。 一般新更换衬板排 随着使用时间延长,结合排矿口标定尺寸值反应衬板磨损量,逐渐减少排矿口尺寸设置值,但最终的排矿口设置尺寸不能低于 14m

设备出现过铁或者超负载运 首先从稀油站主回油箱滤油器进行检查,滤油器的主要作用 滤油器上面是否有金属颗粒,存在金属颗粒,即反应 偏心铜套、活塞耐磨板、主轴等产生磨损,视情节严重程度, 到许多金属颗粒,则需检查定位块与齿轮架之间的间隙值,超过 0.4 在定位块与防尘罩之间垫不同厚度的铜箔片调整间隙值,如磨损量过大考虑更换定位块。

设备出现过载情况需要检查止推轴承组件之间间隙值,应小于 0.05mm,还需检查止推轴承、止推轴瓦油槽是否被磨损,如油槽面对轴承侧有尖角,则采用细砂纸打磨尖角。用砂纸磨 1-2mm 倒角,并检测止推轴承组磨损值,新件尺寸值 H=110mm,允许使用 H 值 95mm,小于 95mm 则需要进行更换。

设备每次使用三个月左右需停机对上 首先检查上臂架轴承润滑油的情况,是否存在缺油、泄漏情况,以及臂架轴承油密封是否被磨损等。当主机 动中心点时, uS′′ 值,主轴必须推到倾斜位置,然后在另外一侧使用测隙规在摆动中心等高点进行测量,测隙规测量长度 L=165mm,且检测间隙值 ωS′′ 值≤2.1mm,超过其检测值需要进行更换臂架轴承和主轴护套。

在设备运行过程中观察动锥运行转速是否平缓,有不有出现转速过快等情况,转速超出正常转速,既出现飞车现象,此时需要停机拆卸上机架检查偏心铜套与主轴的磨损程度,磨损严重则需要更换偏心铜套。动锥运行 3-4 个月需要每天检查动锥、切割环、锁紧螺母三者是否紧密锁紧,出现松动须及时停机进行检查。

2.2 保养

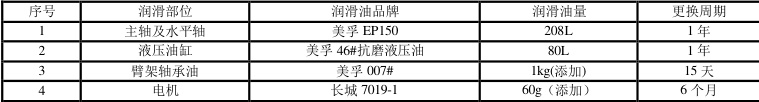

机械设备运行好坏,运行效率的高低全靠润滑保养做到位,在润滑油管路上安装 4 个润滑油滤芯,并安装压力变动显示器,过滤器中已安装分流阀,当检测到润滑油管路压力值低于 0.35MPa 时,分流阀打开,部分油未经过过滤器就流向油箱。当压力值低于 0.22MPa 时,需要更换滤芯。各部件润滑油牌号及更换周期见下表:

3、常见故障及解决措施

3.1 电气故障及解决措施

(1)圆锥磨在运行过程中,控制柜显示屏上显示排矿口 CSS 尺寸值与主轴位移 A 尺寸数值乱跳动,电机功率、液压油缸压力、圆锥磨运行正常。

通过断电停机进行检查,导致排矿口 CSS、主轴位移尺寸 A 值数值乱跳动的主要原因是传输线路信号失真或者是检测位移传感器失效,位移传感器线头磨损裸露导致接触不良,重新更换位移传感器线导,通电后显示正常。

(2)圆锥破运行过程中主电机突然停止工作,控制柜报警显示主机软启动故障报警,回油温度上限值 70.63

通过断电停机检查,造成主电机突然停止工作的原因是,润滑油温度传感器导线被磨损裸露,导致信号传输失真,超出预设定值,系统自动保护功能,处理裸露导线后,设备正常运行。

(3)圆锥磨开机运行过程中发现控制面板排矿口CSS 数值变大,设置标定值 17mm,实际显示值 23mm,控制面板显示功率、压力、 寸至均 示正常,

经过系统性检查,因操作人员将控制面板中的 KW(功率)模式与CSS(排矿口)模式选择错误,系统默认采用 KW(功率)模式下运行,手动切换到 KW(功率)模式下,启动设备运行正常。

(4)圆锥破运行过程中运行异常,控制面板显示压力值 27MPa,液压油泵一直在工作,排矿口CSS 数值显示 63mm。从控制面板反馈压力值异常变大的情况,直接判定圆锥磨破碎机液压传感器损坏导致信号传输异常,停机泄压更换损坏的压力传感器,开机运行后设备运行正常。

3.2 液压阀块工作原理

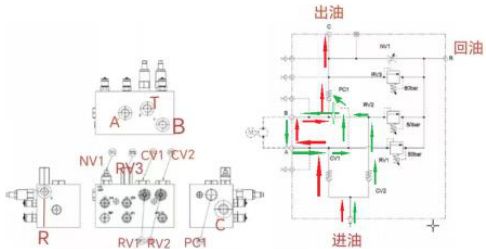

在分析液压主轴运行轨迹时,首先分析控制液压阀块工作原理及阀块上的控制元器件。液压阀块及其工作原理图如图

液压阀组总成

图 1

图中 T----进油口 M----齿轮油泵,C----出油口 R----回油口NV1----节流阀 RV3----溢流阀CV1----单向阀 CV2----单向阀RV1----溢流阀 RV2----溢流阀PC1----液控单向阀

破碎机液压系统的设置是通过升高(排矿口减少设置)和降低(排矿口增大设置)调节活塞及其支撑主轴的组件,当处于排矿口减少的设置状态时,液压油马达正转泵入液压缸调节活塞,当处于排矿口增加的设置状态时,油被马达反转泵回油箱。

图 1 中标注的红色箭头为排矿口减少设置液压马达正转,液压油在阀块内部流向:液压马达 M 正转→T 口进油→CV1单向阀打开→A 口→B 口→PC1 液控单向阀打开(处于无控制压力正向流通)→C 流出口。

图 1 中标注的绿色箭头为排矿口减增大设置液压马达反转,液压油阀块内部流向:液压马达反转→T 口进油→CV2 单向阀打开→B 口→A 口→PC1 液控单向阀打开(有压力 K 值控制顶杆后可强制开启阀芯实现反向流动)→RV1/RV2 溢流阀→R油箱。

3.3 液压阀块故障及解决措施

(1)圆锥磨运行过程中,定期通过观察孔检查破碎腔下机架,检查过程中发现防尘罩壳体上有大量油污。

分析鼓风机从外部输送气体到防尘罩腔体内,在运行过程中大量的空气从防尘罩与防尘密封圈之间间隙流出,导润滑油与气体一并流出导致泄漏,通过减小鼓风机进气量控制进气阀开度,减少进气量,解决润滑油从防尘密封圈泄漏问题。(2)圆锥磨运行过程中,主轴润滑油箱油液位降低,油质由黄色逐渐变绿色后变黑色,打开观察孔发现下机架防尘罩壳体有润滑油流出。经过断电停机拆卸检查发现,防尘罩壳体炸裂导致外部粉尘进入润滑油腔,拆卸过程中臂架轴承炸裂,主轴衬套磨损、臂架油封损坏、定位块磨损严重。

更换防尘罩、主轴衬套、臂架轴承、臂架油封,定位块,主轴润滑油,并校准定位块间隙值。损坏的主要原因是上机架骨架油封损坏,导致主轴护套与钢套缺油,从而导致磨损大,主轴摆动中心大,标准摆动中心值小于 2.1mm。主轴动锥在摆动过程中与防尘罩发生碰撞导致炸裂。

(3)圆锥磨运行过程中,破碎机控制面板压力显示 0.7MPa,排矿口 CSS 尺寸显示 62mm,电机功率显示 95KW,查看圆锥磨运行历史压力峰值最高 4.5MPa,运输皮带上矿石颗粒粗大,并伴有润滑油。经过检查发现液压油管炸裂,液压油随矿石一并流淌到运输皮带上。

断电停机,拆除炸裂油管,重新制作一根新油管安装使用,添加新的液压油至油箱中,开机后运行正常。

(4)圆锥磨运行过程中实际排矿口尺寸 CSS 值变大,不会自动恢复至设定值,液压压力值在 0-0.9MPa 之间波动,液压油缸出现回油现象,关闭主电机,重新进行标定,液压油泵 M 反转,主轴下落至最低点,排矿口 CSS 值 64mm,主轴 A 尺寸显示 67mm,标定停止,主轴未恢复至设定值。液压油箱无回油。

经过对液压阀块工作原理进行分析得出,主轴上升,液压油泵 M 正转,CV1 单向阀打开,油液正常从 A 口流向 B 口,最后流向PC1 液控单向阀,主轴升起,但主轴未升起。分析得出液压阀块辅助控制元器件损坏。有以下几种情况:情况 1:RV1(50bar)或 RV2(50bar)溢流阀损坏,。更换 RV1(50bar)或 RV2(50bar)溢流阀后,主轴回复至标定值,RV1(50bar)或 RV2(50bar)溢流阀其中一个损坏导致液压油溢流。

情况 2:液压油箱连接阀块回油管 R 有液压油流出,首先采用记号笔在 NV1 节流阀上标记锁紧螺母此时位置,然后采用 5mm 内六角扳手对 NV1 节流阀逆时针旋转 90 固定锁紧螺母,然后启动稀油站进行标定,若主轴上升恢复至设定值,则说明 NV1 节流阀产生泄漏,如果主轴未上升至设定值,重复以上步骤,直至 NV1 节流阀旋转不动全部锁死,直到主轴恢复设定值。

情况 3:排除情况 2 中 NV1 节流阀为产生液压油泄流,则说明 RV3(80bar)溢流阀损坏,最后更换 RV3(80bar)溢流阀。重新进行标定后主轴恢复至设定值。

情况 4:基于情况 1、情况 2、情况 3 均排除后,主轴依然没有恢复至标定值。则将阀块拆卸,将阀块上辅助控制元器拆卸,对阀块内液压流道使用压缩空气进行吹洗,最后从液压阀块内部掉出直径 3mm 铜合金圆柱体。最后将辅助元器件安装至阀块上,然后连接液压油管,重新进行标定,主轴恢复至标定值。

(5)冬季检修结束,开启圆锥磨过程中,启动稀油站润滑系统一段时候,控制面板显示允许启动主电机,但在实际操作启动过程中,主电机未开启。

进过检查,稀油站润滑油实际油温 16°,控制系统中设置主电机启动条件,热动保护开关 GT3,低温工作条件下运行主电动机启动条件是 20°(68°F),当开启稀油站润滑系统,油温低于 20°,热动保护开关 GT3 开启工作加热油箱。控制面板显示油温高于 20°即可开启主电机。

(6)夏天高温运行圆锥破碎机,润滑油温度居高不下超过50°,系统设置冷却控制热动开关GT2 基本设置开启温度47°,关闭温度温 51°。油温一直升高超过 65°,保护热动开关GT1 启动,停止主电机运行。

对空气/油热交换器使用压缩空气进行除尘,保持冷却风扇良好散热条。对水/油热交换器使用脱灰剂或者 5%的苏打溶液加 15%的盐酸溶液混合来冲洗,再用清水冲洗,除去油管路中的积垢,解决冷却效果差等问题。

(7)圆锥磨运行过程中破碎腔发生异响,进过仔细检查,主轴锁紧螺母松动退出,动锥衬板松动产生异响。进过停机检查,动锥衬板与锁紧螺母之间切割环被矿石磨损脱落,导致动锥衬板无受力点,在矿石挤压下,内部填料松动掉落,动锥衬板发出异响。

通过优化改进动锥锁紧螺母尺寸,保护切割环不被矿石磨损,锁紧螺母、切割环、动锥衬板锁紧无松动。

4.总结

通过上述检查及故障诊断分析,能够对 KS 系列圆锥破碎机出现常见异常情况进行处理,减少因故障停机,导致系统流程停机。

参考文献

[1]《KS 系列单杠圆锥破碎机维护手册》2022 版.

[2]黄志强。现代工程机械液压系统故障诊断图谱[M].北京机械出版社,2022.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)