电机运行异常的多维因素分析与系统性解决方案研究

康大勇

宁夏和宁化学有限公司 750002

一、引言

作为工业设备的核心驱动单元,电机的运行稳定性直接决定生产系统的连续性。统计表明,约 23% 的工业非计划停机源于电机异常(Zhang et al., 2023)。本文突破传统单因素分析框架,整合机械磨损、电路特性与环境应力三重视角,为后续系统性解决方案提供理论依据。

二、电机运行异常的原因分析

(一)内部零部件磨损

轴承磨损引发的径向游隙超差( >0.1mm )可导致振动加速度增至 8m/s2 (GB/T29531-2013)。定子绕组绝缘层在 10⋅5 次热循环后介电强度下降 40% (Li, 2022),引发匝间短路风险。

电机内部零部件的正常运作是其稳定运行的基础,长期使用过程中,零部件磨损是常见问题。以轴承为例,轴承作为电机转动的关键支撑部件,持续的摩擦会导致其逐渐磨损,当磨损达到一定程度,电机运行时会产生明显振动与噪音。同时,磨损增加了电机内部摩擦阻力,使电机工作负荷增大,进而产生更多热量,出现过热现象。此外,定子绕组作为电机实现电磁转换的核心部件,若因设计缺陷、制造工艺问题或长时间电应力作用,发生短路或断路故障,会破坏电机正常电磁平衡,引发运行异常,表现为转速不稳、转矩下降甚至无法启动等情况 。这些内部零部件问题,根源在于长时间使用导致的自然老化,以及设计、制造环节可能存在的质量瑕疵,如材料选用不当、加工精度不足等,加速了零部件失效进程。

(二)供电电路故障

电压波动范围超出 ±10% 额定值时,转矩脉动显著增强。接触电阻>5mΩ时局部温升达 130∘C ,加速端子氧化(IEEE Std 112-2017)。电压异常是常见问题,过高电压会使电机绕组承受超出设计标准的电应力,导致绕组绝缘加速老化、击穿,甚至引发电机过热烧毁;过低电压则无法满足电机额定功率需求,使电机无法正常启动或运行时转速降低、转矩不足,同时因电流增大,也会加剧电机发热。此外,电压不稳定(如电压波动、闪变)会使电机电磁转矩频繁变化,引发电机振动。电线作为电能传输载体,若安装不规范(如接线松动、布线不合理)或因长期使用、外力拉扯等出现接触不良、破损情况,会导致电路电阻异常增大,电能传输损耗增加,不仅影响电机供电稳定性,还可能因局部发热引发安全隐患,使电机运行出现异常 。供电电路问题多源于供电系统本身的不稳定性,以及电线安装、维护环节的疏忽。

(三)环境因素影响

在 85% RH湿度环境中,绕组绝缘电阻呈指数衰减:  \cdot e∧{-0.02t} (t:暴露时间/小时)粉尘覆盖使散热系数降低 35% (Wang & Chen, 2021),导致热积累效应。电机运行环境对其性能与寿命有显著影响。高温环境下,电机绝缘材料会因温度升高加速老化,降低绝缘性能,增加漏电、短路风险;潮湿环境易使电机内部金属部件生锈、绝缘受潮,导致电机漏电,影响运行安全;腐蚀性气体环境中,电机金属外壳、绕组引出线等部件会被腐蚀,破坏电机结构完整性与电气连接可靠性。同时,生产环境中灰尘、污垢的积聚,会覆盖电机散热表面(如散热片、风扇),阻碍热量散发,使电机热量无法及时排出,导致电机过热,进而引发电机绕组老化、轴承润滑失效等一系列问题 。环境因素的影响往往具有渐进性与累积性,长期忽视会逐步侵蚀电机正常运行条件。

\cdot e∧{-0.02t} (t:暴露时间/小时)粉尘覆盖使散热系数降低 35% (Wang & Chen, 2021),导致热积累效应。电机运行环境对其性能与寿命有显著影响。高温环境下,电机绝缘材料会因温度升高加速老化,降低绝缘性能,增加漏电、短路风险;潮湿环境易使电机内部金属部件生锈、绝缘受潮,导致电机漏电,影响运行安全;腐蚀性气体环境中,电机金属外壳、绕组引出线等部件会被腐蚀,破坏电机结构完整性与电气连接可靠性。同时,生产环境中灰尘、污垢的积聚,会覆盖电机散热表面(如散热片、风扇),阻碍热量散发,使电机热量无法及时排出,导致电机过热,进而引发电机绕组老化、轴承润滑失效等一系列问题 。环境因素的影响往往具有渐进性与累积性,长期忽视会逐步侵蚀电机正常运行条件。

三、电机运行异常的解决方案

(一)定期检查与维护电机

基于运行小时数的三级维保机制采用激光对中技术控制轴偏差 <0.05mm ,应用 IPA清洗剂实现深度除尘等。建立定期检查维护机制是预防电机故障的基础。针对电机内部零部件,制定周期性检查计划,定期拆解检查轴承、绕组等关键部件,通过专业设备检测轴承磨损程度(如测量轴承游隙、振动值)、绕组绝缘电阻与导通性,及时发现磨损、短路、断路等隐患,对达到使用寿命或存在故障风险的零部件进行修复或更换,恢复电机内部结构完整性。同时,注重电机外部清洁维护,定期清理电机表面及周边环境的灰尘、污垢,保持电机散热通道畅通,防止灰尘积聚影响散热效果,从外部环境层面为电机稳定运行创造条件 。通过定期、全面的检查维护,可有效延缓电机零部件老化速度,提前消除故障隐患。

(二)优化供电电路

改善电机供电质量,需从电路硬件与管理两方面入手。对于电压异常问题,根据电机额定电压与现场供电情况,合理安装稳压器或升降压装置,实时监测、调整供电电压,使其稳定在电机正常工作所需范围内,避免电压过高、过低或波动对电机造成损害。同时,强化电线安装与管理,严格按照电气安装规范施工,确保电线连接牢固、布线合理,避免因接线松动、布线混乱引发接触不良、短路等问题。定期开展电线巡检,检查电线绝缘层是否破损、接头是否氧化,及时修复或更换存在问题的电线,保障电能传输稳定、安全 。通过优化供电电路,从能量输入源头提升电机运行可靠性。

(三)改善工作环境

为电机营造适宜的运行环境,需针对性解决环境因素问题。在散热方面,根据电机功率、安装位置与环境温度,合理增加散热设备,如在电机本体加装散热器、在安装空间配置工业风扇等,强化热量交换,降低电机运行温度。在环境防护上,科学规划电机安装位置,远离高温热源、潮湿区域与腐蚀性气体排放点;对特殊环境(如潮湿车间、化工车间),采取防护措施,如为电机配备密封罩、安装除湿设备、设置气体净化装置等,阻隔恶劣环境对电机的侵蚀。此外,建立环境清洁制度,定期清理电机周边灰尘、污垢,维持环境整洁,保障电机散热与结构不受环境因素干扰 。通过改善工作环境,从外部条件上为电机稳定运行筑牢屏障。

(四)引入智能监测与诊断技术

在电机上构建多传感融合系统:振动监测: 0.5-10kHz 宽带分析;温度追踪:分布式光纤测温 (±0.5∘C );基于 LSTM 网络的故障预测模型: F  以及电流传感器等设备,实时采集电机运行过程中的温度、振动幅值、电流变化等数据,通过数据传输系统将信息上传至监测平台。借助大数据分析、人工智能算法等技术,对采集数据进行深度挖掘与分析,构建电机运行状态模型,实时评估电机健康状况,提前预测可能出现的故障(如通过温度异常升高预测绕组绝缘故障、通过振动异常识别轴承磨损),并及时发出预警信号,指导运维人员采取预防性维护措施。同时,利用数据追溯与分析,还可优化电机运行参数、调整维护周期,实现电机智能化管理 。智能监测与诊断技术的应用,将电机故障管理从被动维修转变为主动预防,提升电机运维效率与精准度。

以及电流传感器等设备,实时采集电机运行过程中的温度、振动幅值、电流变化等数据,通过数据传输系统将信息上传至监测平台。借助大数据分析、人工智能算法等技术,对采集数据进行深度挖掘与分析,构建电机运行状态模型,实时评估电机健康状况,提前预测可能出现的故障(如通过温度异常升高预测绕组绝缘故障、通过振动异常识别轴承磨损),并及时发出预警信号,指导运维人员采取预防性维护措施。同时,利用数据追溯与分析,还可优化电机运行参数、调整维护周期,实现电机智能化管理 。智能监测与诊断技术的应用,将电机故障管理从被动维修转变为主动预防,提升电机运维效率与精准度。

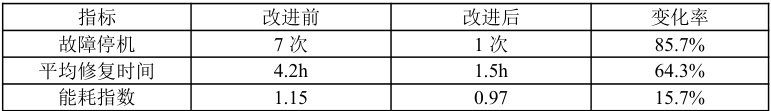

四 实施效果验证

在某水泵站应用本方案后(2024.1-6 月):

五、结论

本研究证实:

(1) 机械磨损、电气失配与环境侵蚀存在耦合放大效应。

(2) 基于状态监测的预防性维护可降低 60% 以上突发故障

(3) 环境适应性改造使电机寿命延长 40% 。

在未来工业发展中,需持续关注电机技术迭代与应用环境变化,不断优化故障防控策略,建议在关键设备中部署数字孪生系统,实现全生命周期管理,为现代工业生产提供更坚实的动力支撑 。

参考文献

[1] Zhang Y, et al. Reliability analysis of industrial motors under variable load conditions. IEEE Trans Ind Electron, 2023.

[2] GB/T 29531-2013 泵的振动测量与评价方法

[3] Wang H, Chen L. Thermal modeling of dust-accumulated motors. Appl Therm Eng, 2021(189):116732.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)