道路桥梁混凝土结构耐久性影响因素与提升措施

李杰

辽宁省朝阳市交通运输事务服务中心 辽宁朝阳 122000

引言

随着城市化进程的不断加快,道路桥梁作为基础设施的重要组成部分,承担着日益繁重的交通运输任务。桥梁结构的耐久性直接关系到其服务寿命、安全性及维护成本,因此,提升混凝土结构的耐久性成为了桥梁工程领域的研究重点。道路桥梁混凝土结构在使用过程中受到多种因素的影响,包括环境条件、材料质量、施工技术等。这些因素的作用可能导致混凝土表面出现裂缝、腐蚀、剥落等损害,进而影响桥梁的安全性和使用寿命。为此,针对影响混凝土结构耐久性的关键因素,采取有效的提升措施,不仅能够提高桥梁的使用年限,减少维修和更换的频率,也能够降低社会经济成本,增强其在极端环境下的适应性和抗灾能力。

1: 道路桥梁混凝土结构耐久性影响因素

1.1 混凝土结构耐久性的概述

混凝土结构的耐久性是确保道路桥梁长期使用性能和安全性的重要指标。耐久性直接关系到混凝土结构在自然环境中的抵抗力,如抗水、抗冻、抗腐蚀等能力,决定了结构的使用寿命和维护成本。在道路桥梁的建设中,耐久性问题尤为突出,因为桥梁承受的荷载、气候变化以及化学侵蚀等因素会加速混凝土的老化与破坏。当混凝土结构的耐久性不足时,可能导致裂缝、剥落、钢筋锈蚀等现象,严重影响桥梁的结构安全和使用功能。因此,提升混凝土结构的耐久性不仅是提高道路桥梁工程质量的关键,还能够减少维护费用,延长使用年限,保障交通安全。

1.2 道路桥梁混凝土结构的主要损害类型

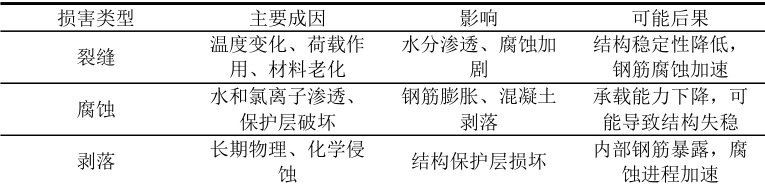

道路桥梁混凝土结构在使用过程中常常出现不同类型的损害,影响其耐久性和安全性。裂缝、腐蚀和剥落是最常见的几种损害形式,这些损害不仅影响结构的外观,更严重时会威胁到结构的稳定性和承载能力。

裂缝是混凝土结构中常见的损害之一,通常由于温度变化、荷载作用或者材料老化引起。裂缝的存在可能导致水分和有害物质渗透进混凝土内部,进一步加剧钢筋的腐蚀。在桥梁的关键部位,如支座和伸缩缝处,裂缝尤其容易出现。

腐蚀是混凝土结构中最为危险的损害之一。钢筋的腐蚀往往是由于水和氯离子渗透到混凝土内部,破坏了钢筋的保护层。钢筋腐蚀导致的膨胀效应会引起混凝土剥落,严重时会导致结构的承载能力显著下降。

剥落是由于混凝土表层因长期的物理、化学作用逐渐脱落,尤其在桥梁的交通荷载较大或受到恶劣环境影响的情况下更为常见。剥落不仅影响结构外观,还可能暴露出内部钢筋,加速腐蚀进程。

以下表格详细列出了道路桥梁混凝土结构常见的损害类型及其主要成因:

这些损害不仅影响混凝土结构的外观和耐久性,还可能导致更为严重的结构安全隐患。因此,在道路桥梁建设中,必须采取措施预防和修复这些损害,确保结构长期安全稳定运行。

2: 道路桥梁混凝土结构耐久性的影响因素

2.1 环境因素对耐久性的影响

环境因素对混凝土结构的耐久性具有显著影响,尤其是温湿度、气候变化以及盐害等因素。温湿度的变化会导致混凝土内部的水分迁移,进而引发膨胀或收缩现象,这对混凝土的裂缝发展和耐久性造成不利影响。气候因素,特别是极端气候条件,如高温、高湿度或频繁的冻融循环,常常加速混凝土的老化过程。盐害是另一重要的环境因素,尤其在沿海地区或冬季使用融雪盐的地区,盐分通过雨水渗入混凝土,导致钢筋的锈蚀和结构的退化。针对这些环境因素,施工时应特别考虑预应力技术的应用,这一技术能够有效提高混凝土结构的抗裂性能和耐久性。预应力技术不仅能增强结构的承载能力,还能在长期的使用过程中降低环境因素的负面影响,从而延长道路桥梁的使用寿命和提高交通安全性[1]。

2.2 材料质量对耐久性的影响

材料质量对道路桥梁混凝土结构的耐久性具有至关重要的影响。混凝土的原材料选择直接决定了其抗腐蚀性、抗裂性和抗压强度等性能。水泥、骨料和外加剂的质量及配比,不仅影响混凝土的初期强度,还会在长期使用过程中决定其耐久性。特别是水泥的化学成分,决定了其抗硫酸盐、抗氯离子渗透等性能,因此,选择高质量的水泥材料是确保混凝土结构耐久性的基础。同时,骨料的清洁度和颗粒级配也对混凝土的密实性和强度产生影响,骨料中的有害物质如硫酸盐或可溶性氯化物,可能导致混凝土早期破坏或钢筋锈蚀。混凝土配比的合理性同样是确保耐久性的关键,过多或过少的水泥用量都会影响混凝土的抗渗性与抗裂性,因此应根据环境条件和使用需求调整配比。此外,新型外加剂的使用,如引气剂和缓凝剂,可以有效改善混凝土的抗冻性和抗渗性,从而提高结构的耐久性。正如研究所指出,混凝土材料的耐久性提升策略不仅提升了其结构性能,也在建筑工程中得到广泛应用[2]。

2.3 施工工艺与质量控制的影响

施工过程中的质量控制直接影响道路桥梁混凝土结构的耐久性,尤其是在混凝土浇筑、振捣、养护等环节中。如果施工工艺不当,容易导致混凝土内部出现裂缝、蜂窝等缺陷,这些问题不仅影响结构的强度,也大大降低了其耐久性。混凝土裂缝的形成往往与施工过程中水泥与水的配比、混凝土的振捣密实度以及环境湿度等因素密切相关。过多的水泥用量可能导致混凝土收缩裂缝,而振捣不足则容易造成空洞和孔隙,进而导致水分和有害物质渗透,促进钢筋锈蚀[3]。在施工过程中,严格的质量控制措施,如合理的混凝土配比、适当的振捣密实、及时的养护等,可以有效减少这些问题的发生。此外,施工质量的不均匀也会导致混凝土的老化和劣化,特别是在极端气候条件下,混凝土表面容易受到冻融循环或腐蚀性物质的侵蚀。因此,施工过程中的每一个环节都需要精细管理,以确保混凝土结构的长期耐久性。

3: 提升道路桥梁混凝土结构耐久性的措施

3.1 优化混凝土材料配比

优化混凝土材料配比是提升道路桥梁混凝土结构耐久性的关键措施之一。通过调整水泥、骨料、水和添加剂的比例,可以有效提高混凝土的密实性和抗渗性,从而延缓结构的老化和腐蚀。研究表明,在高盐环境下,优化配比对提高混凝土抗腐蚀性能尤为重要。盐渍土环境中的可溶性盐分会加速混凝土的劣化过程,因此,调整混凝土的水胶比、增加抗渗剂以及采用高性能水泥等措施,可显著提升混凝土的耐久性,尤其是在盐渍土环境中使用的基础设施[4]。同时,合理选择不同类型的矿物掺合料,如粉煤灰、硅灰等,也能在一定程度上改善混凝土的抗腐蚀性,延长结构的使用寿命。优化后的混凝土配比不仅可以提高抗化学腐蚀能力,还能够增强其对温湿变化的适应性,减少由于环境因素引发的裂缝和病害。

3.2 采用新型防护技术

随着科学技术的发展,新型防腐蚀材料和防护技术的应用逐渐成为工程实践中的重要方向。例如,近年来,表面涂层材料和纳米技术在混凝土结构保护中的应用得到了广泛关注。研究表明,使用高性能防腐涂层可有效阻隔水分和有害离子的渗透,从而延缓混凝土的劣化过程。某些特种聚合物涂层不仅具备较强的抗化学腐蚀能力,还能增强混凝土的抗冻融性能,提高结构的耐久性[5]。

此外,近年来,功能性膜材料的应用也为道路桥梁提供了更为持久的保护。例如,采用含有自修复功能的涂层材料,可以在微裂缝形成后自动进行修复,避免了裂缝进一步扩展,减缓了腐蚀的进程。这类技术的应用为防护系统的可持续性提供了新的思路。

对于特殊环境中的桥梁结构,采用具有高抗腐蚀性能的复合防护材料,如石墨烯涂层,也表现出了极好的效果。这些材料能够显著提升结构表面对酸碱、盐分等化学物质的抵抗能力,从而提高结构在恶劣环境下的长期耐久性。

因此,新型防护技术的引入不仅提升了混凝土结构的耐腐蚀性,也延长了道路桥梁的使用寿命,是应对环境变化和抗击老化的关键手段。

3.3 完善后期养护管理

在提升道路桥梁混凝土结构耐久性方面,后期养护管理起着至关重要的作用。无论是在初期建设阶段还是在日常使用过程中,良好的养护管理都能够显著延长结构的使用寿命。通过定期检查、监测和维护,可以及时发现混凝土表面的微裂缝、钢筋锈蚀等潜在问题,并采取有效措施进行修复和防护,避免问题的扩大化。后期养护的关键是建立完善的养护计划和应急处理机制,确保在不同的环境和使用条件下,桥梁结构的健康得到持续保障。具体的养护措施包括定期的清洗、涂层维护和裂缝修复等,这些都能有效减少外界环境对混凝土的侵蚀,防止水分、气体或化学物质的渗透,从而提高结构的抗腐蚀能力和耐久性。某些研究表明,合理的后期养护不仅能显著提升混凝土的耐久性,还能减少由于缺乏养护所导致的结构损坏[6]。通过对施工过程的持续监督与后期修复的配合,可以确保桥梁长期处于最佳的结构状态,避免大规模的修复工作,从而降低维护成本并提高整体工程的经济效益。

结束语

在本研究的过程中,我深刻认识到,虽然我尽力克服了许多难题,但依然有很多需要进一步深入的领域。本论文通过对道路桥梁混凝土结构耐久性的影响因素进行系统的分析,探讨了环境、材料质量及施工工艺等方面的关键因素,并提出了相应的提升措施。通过优化混凝土材料配比、采用新型防护技术以及加强后期养护管理,能够有效提升道路桥梁的耐久性,为结构的长期稳定性提供保障。希望本研究能够为未来相关领域的技术进步与创新提供一定的理论依据和实践指导。同时,也期望通过不断的研究与探索,能够为改善我国道路桥梁工程的整体质量与安全性贡献自己的力量。在未来的工作中,我将继续关注这一领域的动态发展,努力提升自己的学术水平,推动行业的发展。

参考文献

[1] 陶相.道路桥梁工程中预应力技术的应用分析[J]. … <汽车周刊> >> .2025 年 05 期

[2] 杜羡羡,王亚男,刘树康.混凝土材料的耐久性提升及其在建筑工程中的应用[J]. ∠1=∠C <居舍>>.2025 年 08 期

[3] 曹杰.道路桥梁施工中混凝土裂缝成因分析及应对措施[J]. ≪ 散装水泥 ≫ 2025年 01 期

[4] 曹永强,尚国勇,李绍南,薛镕锋,蔡长安.盐渍土环境下混凝土结构的耐久性与腐蚀机理研究[J]. ∠2 <散装水泥 ≫ .2025 年 01 期

[5] 李化建,马成贤,杨志强,董昊良,易忠来.综合交通基础设施混凝土结构耐久性提升研究[J].<<中国工程科学 ≫ .2025 年 01 期

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)