基于核化工程项目现场实际情况的管线优化改造

陈倩 赵民海

身份证:430422199801104821 身份证:622623199405160316

1.引言

管线、阀门是核化工程项目现场的基石,其它部件依托管线、阀门实现功能。现场管线如果出现泄漏、堵塞等问题,会因其承载的内部料液不同对现场环境,工艺流程造成各样的损害,因此管线的合理设计很是重要,各工程项目在施工之前会应用BIM技术等对工程建筑进行前期的模拟仿真,对管线进行再三的核查梳理,但是由于现场施工环境复杂、管线盘更错节及不可避免的人因失误等,还是会出现管线泄漏、堵塞等问题,有些可以通过管线切割,重新焊接等简单物理手段进行补救,有些则需要结合实际使用需求重新设计优化改造,使管线便于现场流体输送,便于后期维修,通过改造优化并进行试验验证,解决现场问题。本文分析了部分管线改造原因及改造思路,并且对应用最终结果进行了说明,期望对后续同类管线设计有所助益。

2.管线优化典型案例

2.1 现场取样管线问题及优化改造

取样管线是用来从工艺管道或设备中采集样本的管道。主要作用是将需要分析的介质(如气体、液体等)从生产流程中引出,以便于进行成分检测、性能分析等操作。由于核化生产线有连续生产的要求,因此必须对各类样品进行取样,以满足样品安全可靠、分析准确快捷的需求。

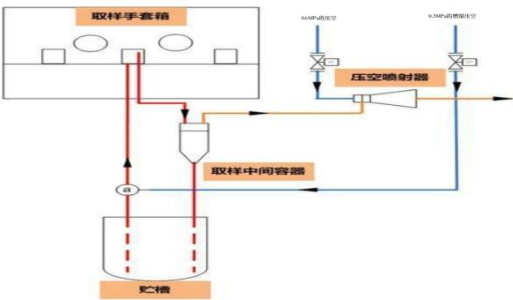

取样系统基本管线设置图如下:

现场取样系统利用压空喷射器做动力设备进行取样,某取样系统由于部分取样点位料液浓度较高容易结晶,因此每次取样完成需要引入硝酸对取样空提管线进行冲洗。如图2-2 所示,酸冲洗管线位于穿墙水平段,取样空提0.3MPa的增湿压空管线上电磁阀安装位置与穿墙水平段距离较近。

在某次取样操作期间,出现多次取样空瓶的情况,经过检查后发现为 0.3MPa的增湿压空管线上电磁阀内漏导致,将电磁阀阀体拆开,阀芯处有黑色液体流出,经过一系列的检测,确认为硝酸腐蚀溶液,同步排查其它同类管线取样空瓶情况,发现均出现了阀门内漏的情况,拆出液体均为黑色硝酸腐蚀溶液。

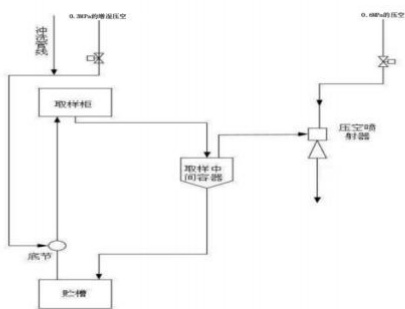

取样系统取样点位均设置有0.6MPa的压空和 0.3MPa的增湿压空管线,管线上均设置一道电磁阀,由于0.3MPa的增湿压空管线上的电磁阀安装位置与连接冲洗管线的水平段位置较近,冲洗酸的冲洗压力约为0.2Mpa,部分酸液在冲洗过程中反窜至电磁阀位置,电磁阀下法兰位置垫片甚至电磁阀本体被腐蚀,导致0.3MPa的增湿压空取样管线内漏。在取样过程中0.3MPa的增湿压空压力损失,会造成取样空瓶或者取样量不满足分析要求的情况,影响取样系统稳定运行, j♭ 重时会由于没有分析结果导致工艺系统憋料停车,对工艺生产运行有重大隐患,取样示意图2-2:

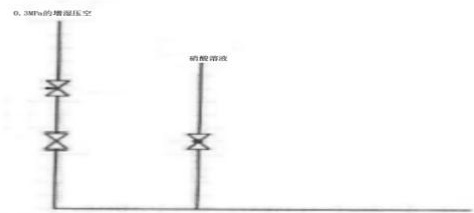

针对使用冲洗酸冲洗过程中会导致电磁阀被腐蚀,0.3MPa的增湿压空管线内漏这一情况,经过研究,主要修改思路为保留原有管线功能但不再相互干扰,最终制定了0.3MPa的增湿压空管线电磁阀位置上移和加酸管线优化的方案,将加酸冲洗管线与0.3MPa的增湿压空管线分开,将电磁阀上移,对应的加酸冲洗管线位置优化更改到压空管线竖直段,更改后如图2-3:

改造后的管线不再出现硝酸窜料的情况,取样空瓶情况相应减少,现场已将此类管线全部整改。2.2 现场蒸汽喷射泵管线问题及优化改造

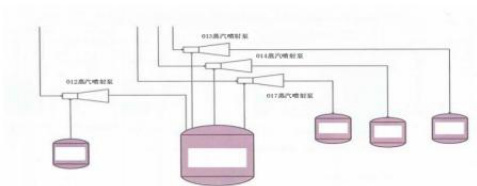

蒸汽喷射泵是核化工行业现场常用来输送流体的设备。某系统部分蒸汽喷射泵频繁出现倒料上料速度慢,稀释率较高的情况,对系统运行造成了不良影响。

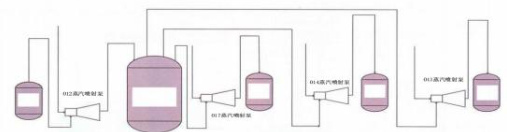

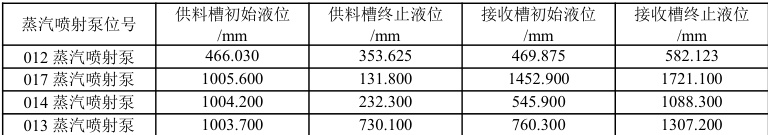

系统蒸汽喷射泵倒料图如图2-4 所示:

经过现场对比分析,物理疏通等处理措施,发现上料速度慢并非由于结晶堵塞或料液含有杂质等原因造成,而是蒸汽喷射泵管线安装的问题,蒸汽喷射泵上料管直插入贮槽安装位置较高,会容易出现上料速度慢,稀释率高的情况,这几个泵的安装高度过高,超抽吸能力范围,增加了流体阻力,影响上料速度,同时因阻力损失导致真空度下降,引入更多空气造成稀释。主要改造优化思路为在原有管线的基础上进行改动,不能干扰其它管线的同时且需提高转料速度。经过研究及结合现场情况最终将蒸汽喷射泵下移,并修改相关管线,修改后如图 2-5:

经过较长时间的工艺系统运行,改造优化后的管线转料速度较未改造优化前的快。

2.3 现场呼排管线改造优化

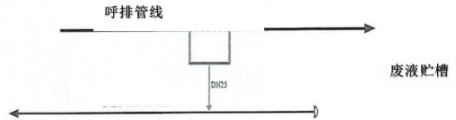

某系统运行期间出现废液贮槽取样分析含正常工艺介质的情况,经过管线排查,发现该介质从呼排管线进入废液贮槽中,在管线设计上,未考虑到正常工艺介质会通过呼排管线进入该废液贮槽,因此未设计正常介质从废液贮槽返回的路径,原呼排管线如图2-6:

为降低废液贮槽中正常介质的含量,回收正常介质,需对管线进行优化改造。整体改造思路为在现有管线的基础上进行少量更改,不能干扰其它管线的同时做到回收正常工艺介质。研究后对现有呼排进行改造优化,将原有呼排管线上一段更改为U弯,增加一条疏液管线(DN25)至工艺贮槽原本的另一根同向干管,可将废液以重力自流至干管,并返回工艺贮槽。整改优化后如图2-7 所示:

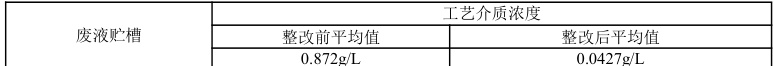

对废液贮槽再次进行取样分析,整改验证如下表:

分析对比证明,整改优化后,废液贮槽中工艺正常介质明显减少。

3.总结

根据上述3 种工程项目现场管线优化改造案列,可以看出,有些管线问题在项目完成运行过程中才会暴露出来,常见的改造基本思路是尽量在原有管线的基础上进行,不进行大改,这既是从经济方面考虑,也是综合现场复杂的施工环境的最优策略。

文中 3 种管线优化改造,如取样管线的问题基于介质特点的需求,不能简单取消加酸冲洗管线,因此将原有的管线进行分割,既满足了冲洗的需要,又避免了冲洗酸带来的腐蚀;如蒸汽喷射泵的管线改造,由于力学特点,考虑物理阻力的因素,在原有管线的基础上,将蒸汽喷射泵安装高度下移,解决原有管线上料缓慢,稀释率高的问题;如呼排管线的改造,设计之初未考虑到工艺介质返回的路径,在改造过程中,增加U管和支线管,让废液以重力自流至干管并返回工艺贮槽。因此可以得出在项目工程中,管线优化改造思路首先需要考虑解决管线原有的缺陷,然后满足现有工艺需要,在现有管线的基础上进行修改,不能盲目取消管线。

随着新型技术的不断发展和普及,管线的优化设计会越来越成熟,但是当工程项目已经完成,在运行阶段出现的管线实际使用问题依然会存在,希望本文能为现场实际的管线改造优化提供有效的参考依据同时为后续的核化工程项目提供管线设计及优化改造经验。

参考文献

[1] 刘临西,建筑综合管线优化策略研究[D],华南理工大学,2012.

[2] 李东军,齐书友,周玺,侯晓亮.(2021).基于BIM技术的机电管线优化方法及思路.中国建材科技,05 期

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)