基于电气自动化技术的火力发电厂节能降耗研究

石峰

西宁深能湟水环保有限公司 青海省西宁市 810000

1. 引言

当前全球能源结构加速转型,在“双碳”目标的战略引领下,火力发电厂作为能源消耗与碳排放的重点领域,节能降耗已成为行业实现可持续发展的重要任务。我国火力发电量在总发电量中的占比保持在 60% 以上,尽管清洁能源装机规模持续扩大,但短期内火力发电的主体地位仍无法替代。传统火力发电存在能源转化效率偏低、设备能耗较高、运行调节不及时等问题,这不仅造成能源浪费,也加重了环境负担。而电气自动化技术作为工业智能化发展的重要支撑,凭借实时监测、精准调控和智能优化等手段,为火电厂节能降耗提供了全面解决方案。本文结合火电厂实际生产情况,聚焦关键能耗设备与系统,深入探讨电气自动化技术在节能改造中的应用路径,旨在为提升火电厂能源利用效率、推动行业绿色转型提供技术参考。

2. 火力发电厂能耗现状分析

2.1 主要能耗环节识别

火力发电厂的能耗分布涉及多个环节,情况较为复杂,精准识别关键能耗环节是实施节能改造的前提。锅炉系统是能量转换的核心部位,它的能耗在全厂总能耗中占比超过 60% ,主要包括燃料燃烧损失、排烟热损失、散热损失等,其中排烟热损失和燃料未完全燃烧造成的损失最为突出。汽轮机及其辅机系统在能量传递中作用关键,汽轮机效率高低直接关系到发电煤耗多少,其能耗损失主要来自蒸汽参数没达到设计标准、机械摩擦以及辅机耗电。变压器作为电力传输的核心设备,其空载损耗与负载损耗虽占比相对较低(约 2%~5% ),但长期运行累计能耗不容忽视。此外,厂用电系统中的风机、水泵等转动设备,因调节方式落后常处于“大马拉小车”状态,造成大量电能浪费。这些环节的能耗问题相互关联,共同制约着火电厂整体能效水平。

2.2 传统运行模式的节能瓶颈

多数老旧火电厂锅炉燃烧配比、风机风量控制等关键参数调节存在滞后,难以实时响应负荷变化,导致燃烧不充分或过氧燃烧现象频繁发生,增加了能源损失。各设备系统间缺乏有效的智能联动机制,锅炉、汽轮机、辅机等设备多独立运行,无法实现整体能效最优。数据采集与分析支撑能力不足,传统监测手段覆盖范围有限,关键参数的监测频率与精度不够,难以精准定位能耗异常点。此外,设备维护仍以定期检修为主,缺乏基于运行状态的预测性维护,容易因设备性能逐渐劣化导致能耗攀升。同时,运行优化缺乏动态寻优算法支持,难以根据煤质变化、负荷波动等实时调整策略,导致机组长期偏离经济工况运行,这些技术难题需通过电气自动化技术升级实现系统性突破[1]。

3. 基于电气自动化技术的节能改造技术措施

3.1 锅炉风机节能改造

锅炉系统中的送风机、引风机和一次风机是火电厂主要的耗电设备,其节能改造对降低厂用电率有着显著作用。基于电气自动化技术的改造措施可从三方面开展:一是应用变频调速系统,通过 PLC 控制器实时采集锅炉负荷、炉膛压力等运行信号,动态调节风机转速,替代传统的挡板节流调节方式,能有效降低风机能耗 20%~30% ;二是搭建智能监控网络,在风机进出口安装压力、流量传感器,搭配振动、温度监测模块,通过 DCS 系统实现参数实时显示和异常预警,防止设备因过载运行增加能耗;三是优化联动控制,将风机运行参数与锅炉燃烧系统相关联,利用 PID 算法精准匹配风量与燃料量,减少因风量过剩或不足造成的能耗损失,改造后风机综合运行效率可提升到 85% 以上。

3.2 锅炉燃烧优化调整

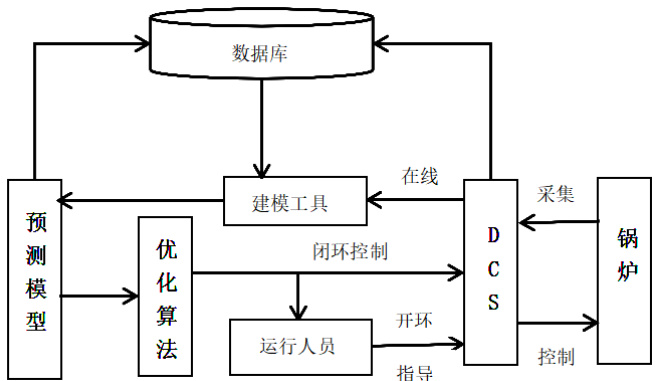

锅炉燃烧效率直接关系着火电厂能源转化的实际效果,借助电气自动化技术开展燃烧优化是实现节能降耗的核心手段。改造工作重点要放在精准调控与智能优化上。首先,构建全工况监测系统,在炉膛内部合理布置红外测温仪、烟气分析仪等传感设备,实时收集炉膛温度场分布情况以及烟气中 02 、CO、 NOx 等成分数据,这些数据通过工业以太网传送至中央控制系统;其次,开发燃烧优化算法,结合煤质在线分析数据,通过机器学习模型预测最佳风煤配比,由DCS 系统自动调节给煤机转速、二次风挡板开度,达到动态平衡;最后,引入炉膛安全监控系统,通过火焰图像识别技术判断燃烧稳定性,自动调整燃烧器摆角与配风方式,减少不完全燃烧带来的损失。锅炉燃烧优化系统见下图 1。改造后锅炉效率可提升 1%~2% ,年节约标准煤数万吨[2]。

图1 锅炉燃烧优化系统示意图

3.3 汽轮机部分及其辅机系统改造

汽轮机工作过程复杂,涉及蒸汽能量转换与机械传动等环节。汽轮机及其辅机系统的节能改造需紧扣参数优化与能耗管控两大核心。针对汽轮机本体改造,通过加装高精度压力、温度传感器,实时追踪主蒸汽压力、温度及真空度等关键参数,依托自适应控制算法动态调节汽轮机调门开度,确保蒸汽参数稳定在设计最优区间,减少节流损失和排汽损失,有效提升汽轮机内效率。辅机系统改造则聚焦泵类设备的变频化与智能化升级,给水泵、循环水泵等关键设备采用高压变频调速技术,根据汽轮机负荷变动和凝结水流量需求,由 PLC 系统自动调节电机转速,替代传统定速运行模式。同时搭建辅机状态监测平台,通过振动分析、油液监测等技术手段实现故障提前预警,避免因设备异常运行导致能耗骤增,全面提高系统整体运行效率[3]。

3.4 变压器电气部分改造

变压器作为火电厂电力传输与分配的核心设备。具体改造措施可从三方面推进:一是应用智能调压系统,在变压器高压侧配置有载调压开关,搭配动态无功补偿装置,通过自动化控制系统实时监测电网电压与负荷波动,自动调节分接开关档位,确保变压器始终运行在最佳电压水平,有效降低铁损与铜损;二是构建变压器状态监测网络,合理部署温度传感器、局部放电在线监测装置,监测数据经边缘计算网关处理后上传至监控中心,实现热点温度、绝缘状态的实时预警,避免因过负荷运行导致损耗增加;三是优化变压器经济运行模式,借助能源管理系统分析各台变压器负载率,自动完成多台变压器的投切操作与负荷分配,使变压器长期稳定运行在 70%~80% 额定负载的高效区间,改造后变压器综合损耗可降低 15%~20% 。

结束语

基于电气自动化技术的火电厂节能改造展现出显著成效。通过对锅炉、汽轮机、变压器等关键设备实施自动化优化改造,借助实时监测、精准调控与系统协同等手段,能够有效提升设备运行效率,降低供电煤耗和厂用电率。

参考文献:

[1] 王磊 , 刘江 , 贾向虎 . 火电厂集控运行技术优化研究 [J]. 中国科技信息 ,2024,(17):94-96.

[2] 徐睦然 . 火电厂锅炉燃烧优化及节能减排技术研究 [J]. 智慧中国 ,2025,(07):104-105.

[3] 付业东 . 火电厂机组汽轮机运行维护与节能指标分析 [J]. 电力设备管理 ,2025,(11):239-241.

作者简介:石峰,1989 年 10 月,男,汉,内蒙古巴彦卓尔人,本科,助理工程师,目前从事火电厂电气自动化方面的研究。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)