某裂解气压缩机缸体内螺纹损伤修复方案研究

沈德辉 蒋晓冬 何多胜

中国石油独山子石化分公司 新疆独山子 833699

前言

裂解气压缩机作为常用的工业设备,主要功能是对裂解气进行压缩,将其压力提升至满足后续工艺需求的程度。在该压缩机的检修过程中,由于缸体变形,导致在螺栓拆卸时,低压缸缸体的一个内螺纹受损。经测量,该螺纹底孔尺寸为 Φ63.4mm ,而此处原为 M64*3mm 的内螺纹,其底孔理论尺寸为Φ60.82mm-Φ60.91mm ,已无法继续使用,必须进行修复。本文以该压缩机缸体螺纹损伤后的修复工作为例,介绍此类大型缸体内螺纹修复的可行性方案。

1. 修复难点分析

1.1 螺栓适配与性能难题

受损内螺纹底径增大,修复时需将螺纹扩大,这使得原螺栓无法正常使用,必须重新加工螺栓。新加工的螺栓需完全满足扭力矩在 400MPa,且在保压 20小时之后,螺栓副螺纹没有任何损伤和变形。这对新螺栓的材质、加工精度等都提出了极高的要求,若螺栓性能不达标,将直接影响压缩机的正常运行和安全性。

1.2 现场加工定位困难

现场钻孔空间位置有限,这给扩孔过程中的中心定位和垂直度定位找正带来了极大困难。扩孔之后,孔容易出现偏离原孔中心和垂直度超标的风险。此外,该低压缸缸盖和缸体共计用 40 条 M64*3mm 的螺栓连接,相互之间的干涉影响较大,进一步增加了定位的难度,稍有不慎就可能影响其他螺栓的安装和整个缸体的密封性。

1.3 攻丝所需力过大

经测绘,损坏后的螺纹小径尺寸为 Φ63.4mm ,尺寸介于 M66*3mm 底孔直径(φ62.82~φ62.88) 和 M67*3mm 底 孔 直 径(  φ63.88)之间,需要将该螺纹孔至少扩成 M67*3 的螺纹。按照丝锥切削力计算公式可计算出用M67*3mm 的丝锥攻丝,需要持续输入 482.4 的力矩,因现场空间有限,加工螺纹力臂最大可做到 500mm ,加工螺纹所需力较大,需要大于 964.8N 的力才可进行螺纹加工。这在现场操作中难以实现,给螺纹加工带来了巨大挑战。

φ63.88)之间,需要将该螺纹孔至少扩成 M67*3 的螺纹。按照丝锥切削力计算公式可计算出用M67*3mm 的丝锥攻丝,需要持续输入 482.4 的力矩,因现场空间有限,加工螺纹力臂最大可做到 500mm ,加工螺纹所需力较大,需要大于 964.8N 的力才可进行螺纹加工。这在现场操作中难以实现,给螺纹加工带来了巨大挑战。

2. 修复方案的制定

2.1 螺栓力学性能试验与加工方案

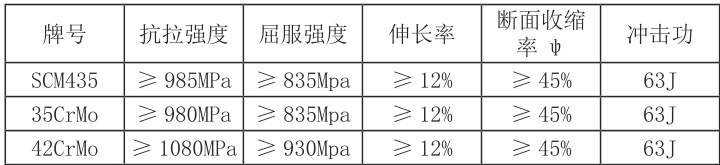

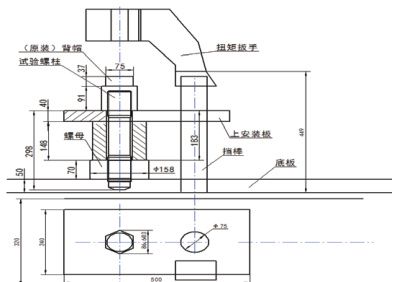

按照缸体的实际尺寸制作螺栓力学性能试验工装(如图 2-1 所示),原厂螺栓材质为 SCM435,对标国内材料为 35CrMo, 我们选用力学性能高一级的材料42CrMo 作为螺栓加工的材料,其力学性能对比如表 2-1 所示。

表2-1 :钢材的主要力学性能参数

按照原螺柱尺寸加工双头螺柱 1 件,充分模拟缸盖和缸体螺栓连接副,利用电动扭矩扳手打压至 400MPa ,保压 20 小时之后检测实验螺栓副螺纹,结果显示没有任何损伤和变形,这表明 42CrMo 材料可用。

图2-1 :螺栓力学性能试验工装示意图

制定缸体内螺纹修复后配套使用螺栓的加工方案:螺栓的加工材质选用符合标准 NB/T47008-2008 标准的 Ⅳ 级 42CrMo 锻件,并进行符合 JB/T4730.3-2005 标准的 UT Ⅰ 级探伤。加工螺纹精度与标准丝锥加工的内螺纹配合公差为 6H/6g,以确保螺栓与修复后的内螺纹能够良好配合,满足使用要求。

2.2 确定扩孔尺寸

选择将该损坏螺纹扩至 M67*3,这样钻削的余量较小,单边约 0.25mm ,且留有原螺纹轨迹较深。新攻螺纹沿原螺纹轨迹前进,能够与原螺纹垂直度保持一致,使用标准丝锥直接攻丝,可最大程度保证缸体内螺纹的尺寸公差和形位公差,减少因扩孔和攻丝带来的误差。

2.3 保证加工精度与解决切削力问题

为保证在人工加工螺纹过程中满足垂直度要求,采用分步攻丝的方法:先用 M66*3 的头锥加工一遍螺纹,再用 M66*3 的二锥加工一遍螺纹,然后用M67*3 的头锥加工一遍螺纹,最后用 M67*3 的二锥加工到基本尺寸。这样在每次加工螺纹时都可增加原螺纹的轨迹深度,有利于丝锥在保证垂直度的前提下进行准确加工,同时也能提前切削掉多余的材料,减小每次加工的切削力。最后将 M67*3 二锥的顶部平去 2 个牙距,再加工一遍螺纹,保证盲孔内螺纹有效长度。

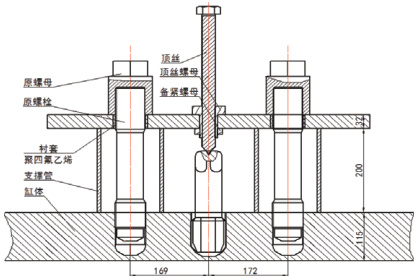

为保证用丝锥加工螺纹时,丝锥能正常向下进行,本修复方案利用损坏内螺纹两侧的完好螺纹,制作一套顶丝副工装(如图 2-2 所示)。利用顶丝顶着丝锥的顶尖孔,给丝锥一个向下的力,同时确保丝锥可以垂直向下切削,有效解决了现场加工空间有限、切削力不足的问题。

图2-2 :顶丝副工装

3. 结论

按照上述修复方案对裂解气压缩机缸体内螺纹进行修复,经实际验证,达到了预期的使用要求。目前设备已正常运行 1 年,且使用至今无故障发生,满足现场使用要求,这充分说明上述修复方案是成功的。

4. 本文小结

壳体结构因其曲面形态可将所受载荷均匀分布及高刚度低自重等特性,在石油化工行业被广泛使用。壳体结构通常主要采用铸造的方法加工生产,大型壳体类结构的铸造成本极高,若因大型壳体结构局部损伤而整个更换设备,将耗费大量的人力、物力和财力。

本文通过对裂解气压缩机缸体内螺纹修复的研究和实践,指出在壳体类结构局部功能失效时,可采用类似的修复思路和方法。即通过深入分析问题难点,制定针对性的试验和加工方案,充分利用现有条件和技术手段,实现对局部损伤的有效修复,从而降低设备更换成本,提高设备的使用寿命,为解决类似的工程问题提供了新的方法和思路。

参考文献:

[1] 国家质量监督检验检疫总局 . 普通螺纹 公差标准 GB/T197-2018 [S].中国标准出版社,2018.3

[2] 周国良. 压缩机维修手册[M]. 化学工业出版社,2010.4

[3] 刘献礼 . 螺纹刀具 [M]. 机械工业出版社,2009.7

[4] 张真超. 机械加工中深孔加工的方法探讨[J]. 煤矿机械,2012.6

作者简介 : 沈德辉(1985 ~),男,2007 年毕业于吉林大学机械科学与工程学院工程力学专业,现为独山子石化公司设备检修公司生产运行组设备二级工程师,主要从事石化设备配件生产管理和技术工艺管理工作。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)