排涝工程一体化泵站筒体现场缠绕施工技术

毛紫薇

中国葛洲坝集团三峡建设工程有限公司 湖北省宜昌市 443002

引言:

城市排涝需求的持续增加与地下空间开发利用的不断深入,使得一体化泵站在市政排涝工程中得到广泛应用,该设备具备集成程度高、施工耗时短、运行维护简便等显著特点。传统泵站建设模式存在施工周期偏长、投入成本较高、后期维护不便等问题,已无法满足现代化工程建设的实际需求。树脂现场缠绕技术的引入,不仅打破了大型筒体在运输环节的限制,还使结构强度与耐久性能得到显著增强。通过智能设备与新型材料的协同配合,为排涝工程构建起高效且环保的建设方案。

一、施工工艺

1、基础准备

在一体化泵站井筒缠绕设备进场前,需对设备摆放位置开展放线复核工作,并对井筒底部基础实施处理操作。

1.1 地基处理

当筒体基坑开挖至规定高程后,需检测井筒底部土体基础的压实度,该基础压实度需达到 95% 及以上,若未满足此标准,需采用震动压实方式处理土体;混凝土基础强度需维持在C30 及以上等级。

1.2 定位放线

运用 GPS 与全站仪对基础位置及井筒位置进行放线复测,确保激光定位产生的误差不超过 3mm

2、缠绕设备安装

缠绕设备选用立式现场缠绕设备,搭配组合式拼装芯模,配备专用喷枪,整个缠绕流程借助计算机调控完成。设备安装需遵循以下要求:为降低吊装操作难度,设备应靠近筒体安放区域设置。

3、模具的安装

现场缠绕设备的模具由上支撑环、下支撑环、中间立式支撑筋及两层三合板构成,其中立式支撑筋需竖向加装,三合板需分层铺设。

筒圆度保证措施:

(1)模具制作前需先对地面进行找平处理,树立标杆校验圆度,随后旋转模具并逐条安装立式支撑筋,保证支撑筋分布均匀。

(2)支撑筋安装完毕后,分两层固定三合板,使用射钉枪确保三合板与支撑筋紧密贴合。

4、筒体制作

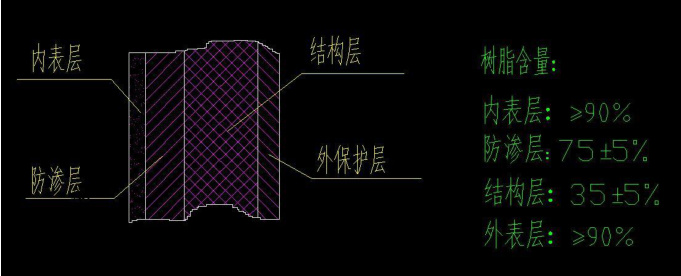

玻璃钢泵站筒体的制作需经过内衬成型与结构层缠绕两道核心工序。如图1 所示。

图1 罐壁结构示意图

4.1 内衬成型

内衬采用喷射设备进行喷射成型,由于内衬直接与储存介质接触,其性能好坏直接影响罐体的使用寿命与防渗漏能力。

4.2 筒体缠绕

筒体缠绕是保障整个筒体强度的关键环节,缠绕作业采用立式现场设备,通过计算机控制缠绕参数。

首先是缠绕树脂的控制,树脂作为玻璃钢的基体材料,对筒体强度与耐腐蚀性能起主导作用。其次是树脂促进剂与固化剂添加量的控制,促进剂与固化剂的用量会对玻璃钢产品质量产生影响,用量过多或过少均不符合要求。再者是缠绕纱的选用,缠绕纱作为玻璃钢的骨架,是筒体强度的核心支撑,因此纤维纱需严格按照工艺设计单要求选用,目前多采用玻璃纤维无碱粗纱。另外是富树脂层与结构层的控制,富树脂层树脂含量需达到 90% ,包含内衬层与外表层。最后是抗静电剂与抗老化剂的添加,抗静电剂用于保障罐体使用安全,避免静电引发危险。

筒体缠绕工艺需满足以下要求:

(1)缠绕时机:需在内衬层初固化后(固化度 30%-50% )开展缠绕作业。

(2)缠绕张力:缠绕张力需低于内衬层初固化后的抗压强度(通常为 50-200N,具体数值根据纤维规格调整),防止内衬层被压溃。

(3)缠绕角度与层数:

环向缠绕(85° -90∘ ):主要作用是承受径向内压,需覆盖内衬全表面,缠绕带重叠率控制在 10%-15% ;

交叉缠绕 (±30°-±60° °):用于增强筒体轴向强度(抵御沉降、满足吊装需求),缠绕角度需保持对称,避免筒体出现扭曲;

缠绕层数需根据设计壁厚计算确定,每层厚度误差需控制在 0.2mm 以内,层间需进行压实处理(确保无气泡)。

5、附件组装

6、缠绕工艺

缠绕工艺是决定泵站筒体强度与使用性能的关键环节。

6.1 环向缠绕

环向缠绕角度控制在 89±1∘ ,张力控制在 400-600N / 束,以此提升筒体抗压强度与刚度。

6.2 螺旋缠绕

螺旋缠绕角度设定为 54.7∘ ,采用 ± 方向交叉缠绕方式,缠绕覆盖率需达到 50% 及以上,增强筒体轴向承载力与使用稳定性。

6.3 层间处理

每层缠绕间隔时间需控制在 30 分钟以内,缠绕前需用丙酮擦拭去除蜡质,确保树脂层间粘结效果良好,无气泡、无脱层现象,保障筒体结构一体性与耐久性。

7、固化养护

7.1 阶梯升温

采用分阶段升温方式对筒体进行热固化处理,升温过程按 25°C 、40℃、60℃三个阶段依次进行,每个阶段保持 2 小时恒温,确保树脂充分发生交联反应。

7.2 巴氏硬度

使用巴氏硬度计对筒体固化情况进行检测,当检测得到的硬度值达到 40 及以上时,表明材料已满足设计固化度要求,可进入下一道工序,以此保障筒体强度与使用寿命。

二、关键技术参数

一体化泵站筒体需具备优良的结构性能与耐久性。

1、壁厚设计

DN3000 筒体壁厚不小于 25mm ,其中防腐层厚度为 3mm ,满足长期耐蚀需求。

2、环刚度

按照 ASTM D2412 标准,环刚度 ⩾12500N/m ²,保证筒体在土压与水压作用下不发生变形。

3、轴向拉伸强度

要求 ⩾300MPa ,增强整体抗拉及吊装承载能力。

4、渗透系数

控制在< 1×10⁻¹¹m/s,有效防止地下水渗透,保障结构密封性与环保性能。

三、智能施工装备

为提升施工精度与作业效率,现场配备了先进的智能化施工装备,具体如下:

1、六轴联动缠绕机:具备高精度定位能力(定位误差 ±0.1mm ),可实现复杂缠绕路径的精确操作。

2、红外线固化系统:温控精度达到  ,保障固化过程均匀稳定。

,保障固化过程均匀稳定。

3、在线质量监测系统:实时跟踪施工关键参数,

3.1 借助红外光谱技术监控树脂含量(控制在 65±3%

3.2 配套设置纤维张力波动报警系统,确保材料分布均匀、结构质量可控。

四、新型材料应用

为增强筒体结构性能、延长使用寿命,施工过程中引入了多种高性能复合材料,具体应用如下:

1、碳纤维 / 玻璃纤维混杂增强技术:有效提升材料抗弯模量 40% 。

2、纳米 SiO₂ 改性树脂:大幅提高材料耐磨性能,使筒体使用寿命延长 3 倍。

3、UV 固化面漆:可在 30 分钟内实现表面快速固化,缩短施工工期。

五、质量与效益综合控制措施

为保障泵站筒体结构可靠性与使用寿命,施工全过程实施严密的质量管控。过程检测内容包括每层厚度测量(公差控制在 ±0.5mm )、纤维体积含量控制( 65‰ )及气泡检测(气泡直径 ⩽ϕ2mm ,气泡间距 ⩾50mm );成品检测涵盖 1.5 倍压力水压试验、 100% 声发射覆盖检测及热成像固化均匀性分析。

结语:

一体化泵站筒体现场缠绕施工技术,通过整合智能装备、新型材料与数字化管控手段,显著提升了排涝工程建设效率与结构性能。该工艺有效突破了大型筒体运输限制,同时具备高强度、耐腐蚀、低维护等优势,能够满足现代市政工程绿色、高效的发展需求。未来,随着技术的持续优化升级,该工艺将在更多大型基础设施建设项目中展现广阔应用前景。

参考文献:

[1] 谢明超 . 融安县融康小区防洪排涝工程设计及其合理性评价 [J]. 广西水利水电 ,2023,(06):78-82+87.

[2] 谢卓健 . 基于数值模拟的城市排涝工程措施及管理策略研究 [D]. 华南理工大学 ,2024.DOI:10.27151/d.cnki.ghnlu.2024.004600.

[3] 常小兵 . 河道疏浚与防洪排涝工程施工一体化技术研究 [J]. 珠江水运 ,2025,(05):23-25.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)