搭铁线防波套自动裁剪设备研究设计制造

贾德淼

中国电子科技集团公司第二十研究所 710068

提高生产效率、降低生产成本并减少劳动强度,是制造业竞争力的关键目标。本文从降低工人劳动强度、提高加工效率与产品一致性角度出发,结合本单位实际生产环境,分析搭铁线镀锡铜线防波套构成特点,研究自动裁剪设备的运行原理,设计并制造搭铁线防波套自动裁剪设备。

1 绪 论

在设备产品中,搭铁线帮助设备与地面连接,避免电磁干扰导致设备无法正产工作,同时,当军工设备的电气系统出现短路或漏电现象时,搭铁线可以将多余的电流引入大地,防止设备因过载而烧毁,保障设备的安全运行。搭铁线的质量关系产品质量。

1.1 需求背景

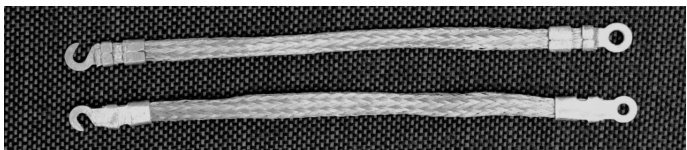

搭铁线作为本单位产品常用的通用件,每年需求数量近万件。设计使用的搭铁线结构为在镀锡铜线防波套两端压焊接触件(焊片)而成,如图1 所示。

图1 20 所某产品搭铁线

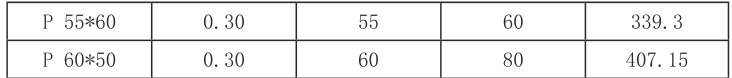

防波套是采用镀锡铜线编织成的空心套,编织密度大于 85% 。搭铁线线材最常用型号为 Pl0×16 (Q/XD46),单股铜线直径 0.2mm ,编织后最小外径10mm ,最大外径 16mm 。其结构参数详见表1。

图2 手工裁剪搭铁线防波套

因为防波套材质为金属铜镀锡,编织在一起后,具有较高的硬度和强度 ,采用手工裁剪(如图 2 所示)镀锡铜线防波套生产效率低,劳动强度大且产品一致性差,因此,亟需设计制造自动化裁剪设备,解决搭铁线防波套加工过程存在的问题。

1.2 生产过程存在的问题

目前,搭铁线的防波套是通过手工裁剪完成的,加工过程存在以下问题:

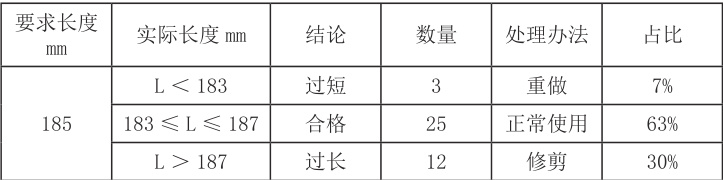

1)一致性差

采用手工剪裁,产品长度尺寸误差比较大且端头毛边、折痕较多,导致产品一致性差。以 XTS37 批次的搭铁线(XXX.040)为例,该产品本批次投产数量为 40 件。要求加工尺寸为 185mm ,公差满足 IT12 级(自由公差)要求,实际裁剪后尺寸测量结果及处理情况如表2 所示。

表1 某批次搭铁线防波套加工结果

2)生产效率低、劳动强度大

以 X66K 批次为例,该批次搭铁线投产数量为 220 件。钳工裁剪工序除去返工时间,一次性完成实际操作时间为 2 小时 20 分左右,合格率约为 65% ,劳动强度难以承受且合格率低。

考虑工人缓解疲劳时间、不合格品返修时间及重新加工时间,220 件防波套实际裁剪时间总计约8 小时左右,生产效率低且劳动强度大。

表1 防波套结构参数

3)生产成本高

据统计,利用剪刀工具裁剪金属铜镀锡防波套,在加工约 100 件工件后,剪刀刃口损耗,开始出现毛边、折痕想象,加工约 200 件工件后,剪刀刃口出现钝化问题不能使用。工具的损耗致使加工成本提高。

其次,手工剪裁出现的不合格品返修和重做,不仅影响生产周期,同时也大幅度提高了产品的制造成本。

1.3 实现目标

通过分析搭铁线防波套结构和加工特征,结合本单位实际生产条件和环境,在综合考虑成本与效率的同时,研究设计和制造防波套自动裁剪设备,替代手工操作,以降低劳动强度和生产成本,实现生产效率提升 50% 以上,产品合格率达到 100% 。

2 研究设计方案

要实现搭铁线防波套的自动裁剪,设计制造的设备必须包括裁剪工具(裁剪方式)、设备结构框架、电控部分(步进电机、驱动器等)结构组成。

2.1 裁剪方案设计

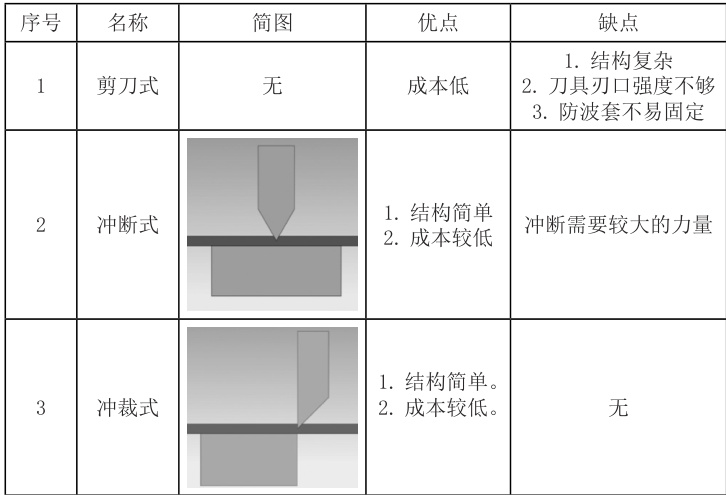

根据搭铁线防波套的结构特点,可以选择的裁剪方式主要由剪刀式、冲断式和冲裁式。这三种方式的特点如表3 所示。

表3 裁剪方案分析

综合考虑三种裁剪方式的优缺点选择冲裁式为设备的加工方式。加工刀具有上下两个刀具组成,刀具材质采用性价比高的成型白钢刀二次加工而成。下刀口固定,上刀上下运动形成冲裁,完成冲裁加工。

2.2 电控部分设计方案

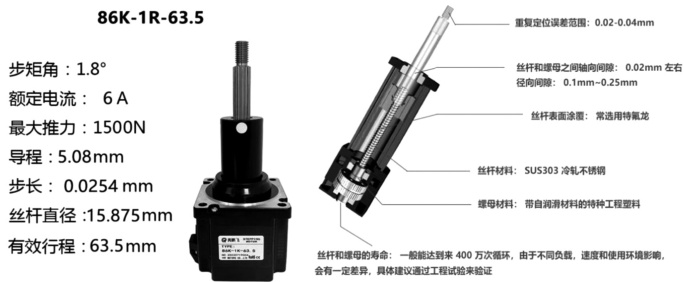

要使刀具上下运动完成自动冲裁工作,核心部件是可以驱动刀具上下直线运动的装置。经查阅先关资料和市场调研,选择控制简单、定位准确、启停可控的直线运动的步进电机作为电控主装置。

在满足剪裁力矩的条件下,综合考虑成本,选择某品牌的 86K-1R-63.5 型号步进电机,其参数如图3 所示。

图3 步进电机结构及参数

实现设备刀具的自动驱动,还需要配备电机驱动器、开关电源、脉冲控制器等部件。

依据电机的规格,驱动器选择某品牌的 DC24M 型号(如图 4 左所示),该驱动支持输入 DC24-110V,最大输出电流 7.2A,最高细分支持到 256 细分(51200/200)。配套的选择20V、300W 的直流开关电源,如图4 右所示。

脉冲发生器是设备的大脑,决定着步进电机的运动速度、运动距离,和设备启动停止等主要动作及参数设置。步进电机通常应用于多轴协作、运动是不规律的多轴同步运动中,如 3D 打印机等设备,此时需要一块控制主板,按程序代码产生相应的频率的脉冲、方向信号等,从而控制电机完成复杂的运动。本论文设计的搭铁线防波套自动裁剪设备是只有一台电机驱动的单方向往复运动,控制相对简单,因此,选择具有可手动 / 自动控制、可正反转、可循环、可调速度、可定位功能的电机控制器(脉冲调速器)(不需编程)就能满足需求。选择的电机控制器如图5 所示。

图4 左:步进电机驱动器;右:电机控制器(脉冲调速器)

2.3 结构框架部分设计方案

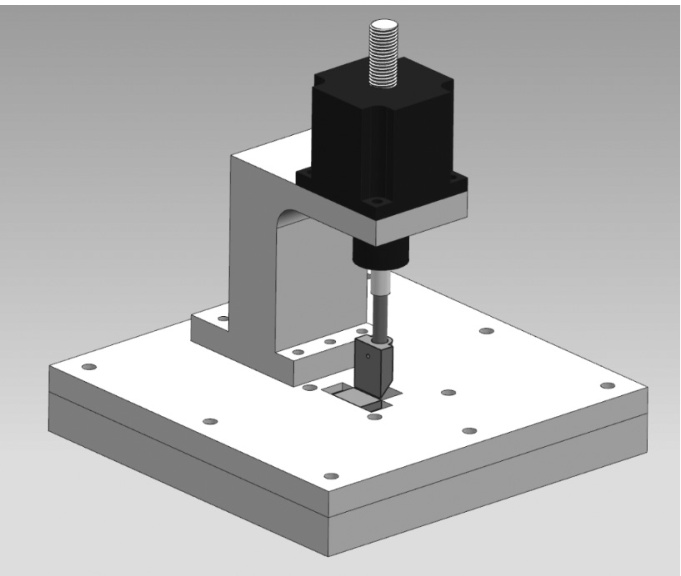

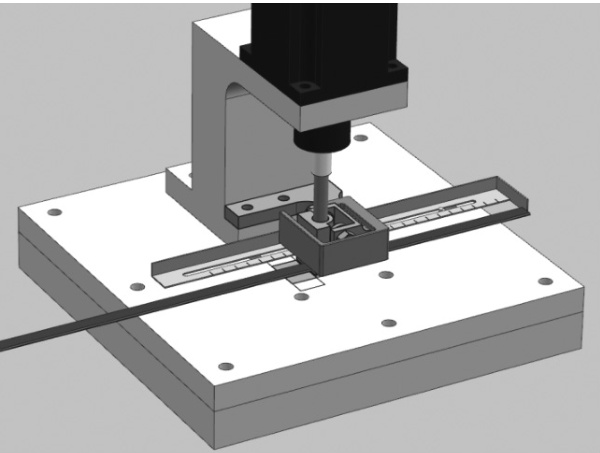

结合防波套的尺寸参数,先利用 UG 软件进行搭铁线防波套自动裁剪设备三维参数化建模仿真设计,然后转化为用于指导生产的二维图纸,依据二维图纸加工零件并组装成型。

搭铁线防波套自动裁剪设备结构框架主要包括主梁(固定电机)、底座、下刀固定装置、上刀安装框架(连接电机)等,设备结构框架示意图如图5 所示。

图5 设备结构框架示意图

3 设备制造与优化

3.1 设备的制造、组装

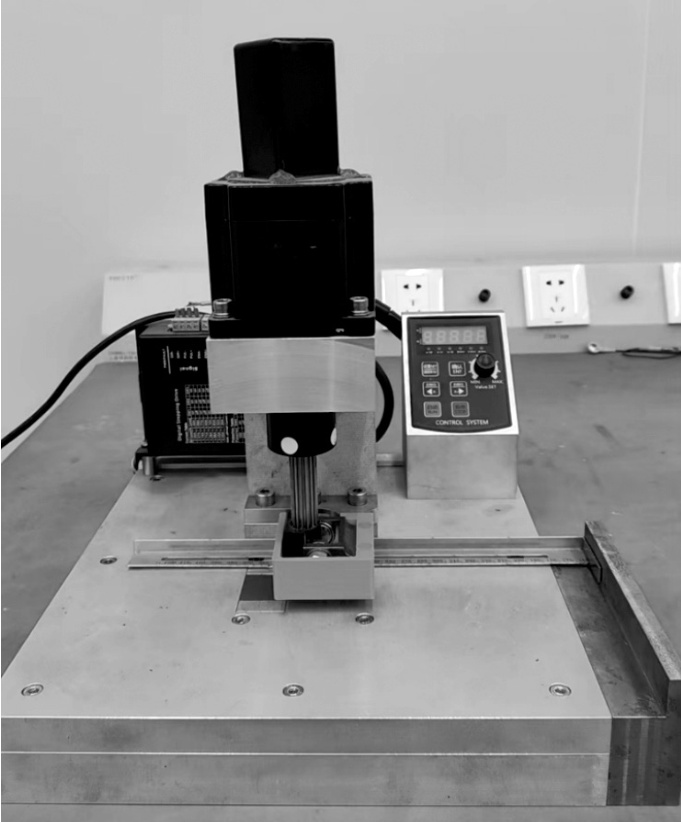

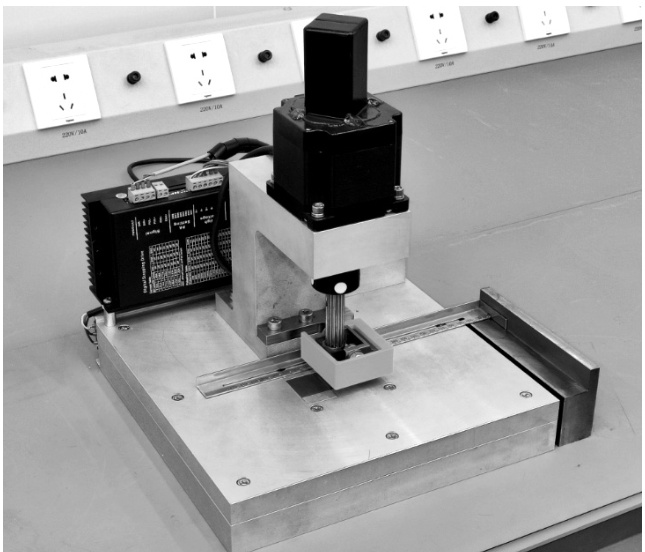

将设计的搭铁线防波套自动裁剪设备三维模型转化为用于指导生产的二维图纸,依据二维图纸加工零件,并将所有零件与裁剪刀具、电控组件组装成型。组装完成后的设备如图6 所示。

3.2 设备试应用存在的问题

设备组装完成后,对设备进行空运行和试加工,加工过程中出现了在上刀在接近下刀的时,上刀存在一定的晃动量,导致防波套剪不断的现象。分析原因为:电机的径向存在 0.1-0.25mm 的间隙,上刀在接近下刀的时,主轴伸出60mm 左右,放大了电机的径向间隙。

同时,在试应用过程中,发现设备操作存在安全隐患问题和测量不方便等问题。

3.3 设备的优化

针对设备试运行过程中存在的问题,对设备进行优化。

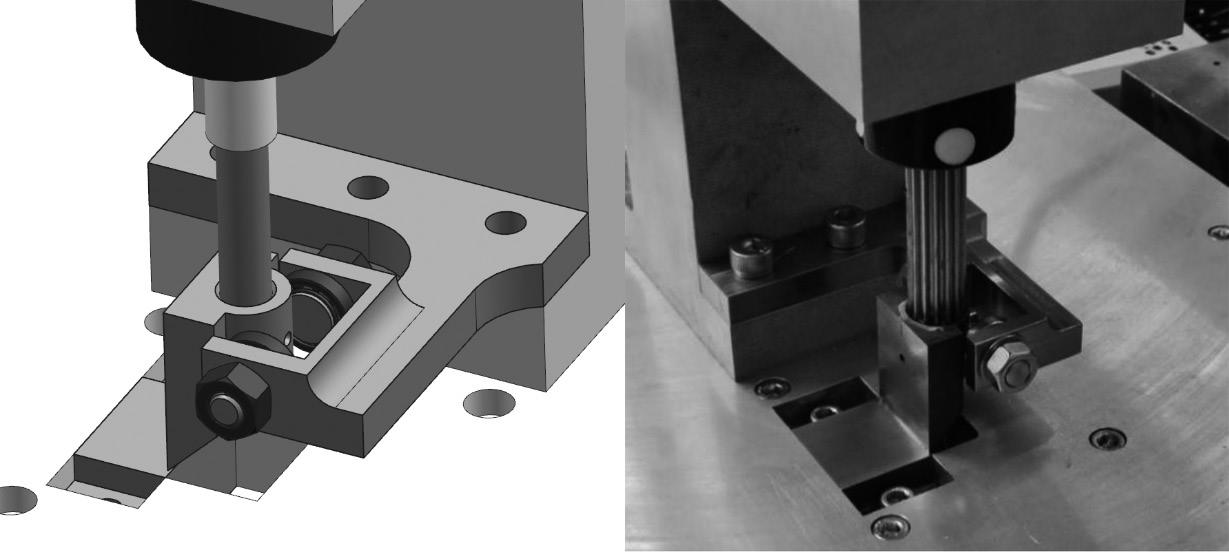

1)消除刀具晃动问题优化

在上刀右方用 2 个轴承抵住上刀,使其在接近下刀时,2 个刀具之间水平方向没有间隙,刀具加工时不再晃动,从而达到完美冲裁的目的。增加加固装置如图7 所示。

图6 制造组装完成的设备

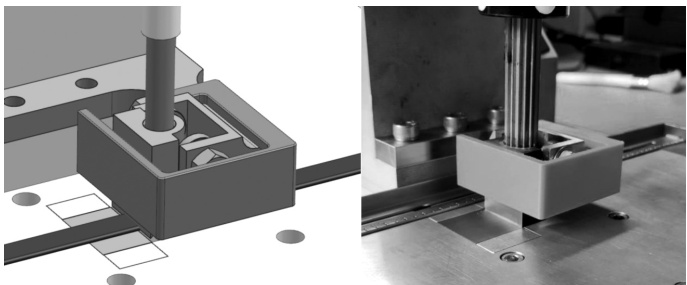

2)安全防护优化

为了防止生产中出现意外,在加工的刀口部分设计了安全护罩,以保证操作者的安全,如图8。

图7 增加加固装置

图8 加装安全护罩

3)加工过程测量手段优化

为方便加工过程中的尺寸测量,保证产品的一致性,增加标尺构件,如图9 所示。

图9 标尺加装图

3.4 最终成型设备

经过试应用与设备优化,改进完善后的设备如图10 所示。

图10 最终成型设备实物

4 结论

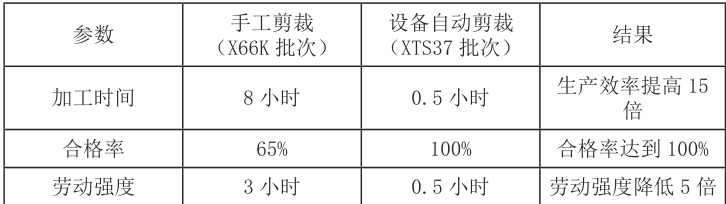

搭铁线防波套自动裁剪设备制造、组装、试应用、优化完成后,将其应用于搭铁线防波套的裁剪加工,以 XTS37 批次(投产数量为 220)与 X66K 批次(投产数量为220)为例,利用设备自动加工与手工裁剪比较结果如表 4 所示。

表4 设备应用效果比较

经过多批次生产验证,设备安全可靠,操控简单,劳动强度(降低 5 倍)和生产成本大幅度降低,生产效率提升 15 倍,加工合格率达到 100% ,满足预期目标要求。

参考文献:

[1] 展迪优.UG NX 10.0 机械设计教程.机械工业出版社 ,2018

[2] 坂本正文.步进电机应用技术.科学出版社,2010.

[3] 吴宗泽. 机械结构设计准则及实例. 机械工业出版社.2006

作者简介:贾德淼(1970 年9 月-),男,汉族,陕西西安人一级/ 高级技师。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)