选煤厂粉精煤系统的应用实例分析

张云

淮北工业建筑设计院有限责任公司 235000

引言

粉精煤作为最终精煤产品的重要组成部分,其质量直接影响到选煤厂的整体效益。然而,由于在粉精煤回收环节,工艺简单造成粉精煤灰分偏高、质量不可控的特点,严重制约了重介操作。因此,如何有效降低粉精煤灰分,提高产品质量,成为选煤厂亟待解决的问题。

1. 涡北选煤厂粉精煤系统概况

涡北选煤厂隶属于淮北矿业(集团)公司,是一座大型炼焦煤选煤厂,设计规模为年入选原煤12. 00Mt/a 。工程一次设计,分两期建设,一期工程规模6.00Mt/a。该厂采用“原煤不脱泥无压三产品重介旋流器分选+ 煤泥浮选 + 尾煤压滤”的工艺流程,精煤产品由重介精煤、粉精煤、浮选精煤三部分组成。其中,粗煤泥回收系统是对精煤磁选尾矿中的粉精煤进行回收处理的关键环节。涡北选煤厂粗煤泥回收系统采用“振动弧形筛 + 高频筛 + 离心机”的工艺,即精煤磁选机尾矿由泵打入振动弧形筛,振动弧形筛筛上物进入高频筛进一步脱水脱泥,高频筛筛上物进入煤泥离心机,煤泥离心机脱水产物作为精煤掺入精煤产品中。振动弧形筛筛下水、高频筛筛下水进入原生煤泥浓缩机,浓缩机底流进入浮选系统;煤泥离心机离心液返回精煤磁选尾矿桶。每套生产系统设有 4 台 24-20-60 振动弧形筛(筛缝 0.4mm),4 台 2424 高频筛(筛缝 0.25mm),2 台 LLL1200×650B 型煤泥离心机,筛篮筛缝间隙为 0.35mm。前期涡北选煤厂实际入选量约 3.0Mt/a,伴随着信湖矿投产,目前入洗量已基本达 6.0Mt/a。经重介系统完成超级重介旋流器(采用 S-3GHMC870/410)改造后,单系统原煤入洗量达750 ~ 800t/h。

2. 粉精煤系统存在的问题

通过对重介生产系统检查和对精煤 尾和粉精 粒度组成进行分析发现,煤样的灰分随着粒度的减小而升高,存在一定的泥化现象; 高 仅依靠脱除细泥难以有效降低粉精煤的灰分。同时,随着原煤小时入洗量的增加以及 含量的增加,粗精煤回收系统存在能力不足,主要表现在以下几个方面:

2.1 粉精煤灰分偏高、高灰细泥脱泥效果变差

首先,弧形筛的总体开孔率较低,导致筛缝容易堵塞,从而降低了脱泥脱水的效率,筛上物中细粒级物料的占比过高。在处理含有较多高灰细泥的物料时,高频筛由于细粒级颗粒堵塞筛缝、形成厚料层,其脱水脱泥能力会有所下降。其次,根据小筛分数据分析,粉精煤的主导粒度级为-0.25mm,占总煤泥量的50% 甚至60% 以上。随着粒度的降低,灰分逐渐升高,高灰粒级主要集中在 0.125mm 粒级以下。高频筛筛上物粒度组成分析显示,粉精煤中仍存在较大占比的高灰细泥。粉精煤经过立式离心机脱水后,离心液返回粉精煤磁选尾矿桶,部分高灰细泥在粉精煤系统内形成内循环,导致高灰细泥集聚、入料灰分增高,易形成粗精煤煤泥夹带现象,造成灰分偏高。

2.2 高频筛出现“跑水”现象,产品水分波动大

高频筛在用于粗煤泥脱水生产过程中,当煤泥量较大时,细粒级颗粒堵塞筛缝并形成厚料层,这不仅会影响脱泥效果,还会导致脱水效果变差,甚至出现“跑水”现象,从而影响后续离心机脱水效果,造成混精煤水分偏高;当煤泥量较小时,高频筛上无法形成稳定的煤泥床层,形成“透筛”现象,降低粗煤泥回收率,增加后续浮选生产工艺的的煤泥处理量。

高频筛出现“跑水”现象,即筛面上的水分未能有效排出而随物料一同流出,这会进一步加剧产品水分的波动。跑水现象通常与筛板设计、筛缝大小 振动频率、筛面煤泥层厚度等因素有关。不合理的筛板设计和筛缝尺寸会使得水分难以在筛面 过滤层,无法有效阻止水分的透过。同时,振动频率不足会导致筛面上的物料无法得到充分的松散和分离,这也会进一步影响脱水效果。

2.3 浮选负荷增大,影响浮选操作

涡北选煤厂粉精煤系统的弧形筛筛下水、高频筛筛下水直接进入浮选系统。由于使用的弧形筛筛缝较大、高频筛筛板磨损较快的原因,会造成大量粗颗粒煤泥进入浮选系统,甚至有可能造成进入浮选机的煤泥量超出处理能力时,浮选压力加大,会造成浮选指标变差。

3. 项目改进实施方案

3.1 优化粗精煤回收工艺流程

基于对现有粗精煤磁选 粒级的物料占比约为 25.00%,其灰分含量基本 甚至超过 60%,且灰分含对截粗后的粉精煤进行脱泥脱水处 生产过程的压力,并提高精煤的 存在按粒级分选的不足,本研究 机脱水”的新工艺。该工艺主要 选系统,从而降低无法回收的产率损失和资源浪费

3.2 具体实施方案

对现有的两套重介生产系统分别实施设备更新改造,以系统为单位,分步分期实施。以一系统为例,具体如下:

(1)拆除现有 3157 粉精煤入料泵电机,将原 Y2-400L2-10/N=250kW 电机替换为 Y3-4502-8/N=400kW/10k电机,使原入料泵扬程由27m 提升至47m。保持原有流量及连接方式不变(需重新制作电机安装地盘);

(2)拆除 15.50m 平面的 3158 ~ 3161 四台粉精煤弧形筛、3162 ~ 3165 四台高频筛,以及弧形筛入料箱、

料箱架,拆除弧形筛、高频筛的筛前、筛下水接料槽;

(3)拆除高频筛四周的砖砌体平台及四周密封填充料

(4)在原高频筛位置安装 4 台 ZKJ1408-D5 型叠层振动筛(筛面面积 11.20,干矿处理量 25~55t/h ,功率2.8×2kW,筛孔尺寸0.074 ~1mm),每两台叠层振动筛对应一台立式离心机;

(5)在21.00m 平面安装两台水力分级旋流器组,使每台旋流器对应一台叠层振动筛的分料器;(6)改造粉精煤泵出料管道至 21.00m 平面旋流器组入料部分,并增加相应的控制闸阀(液压电动闸阀)用于调节旋流器入料量;

(7)整合原控制系统,修改系统闭锁关系及设备自动启停顺序。

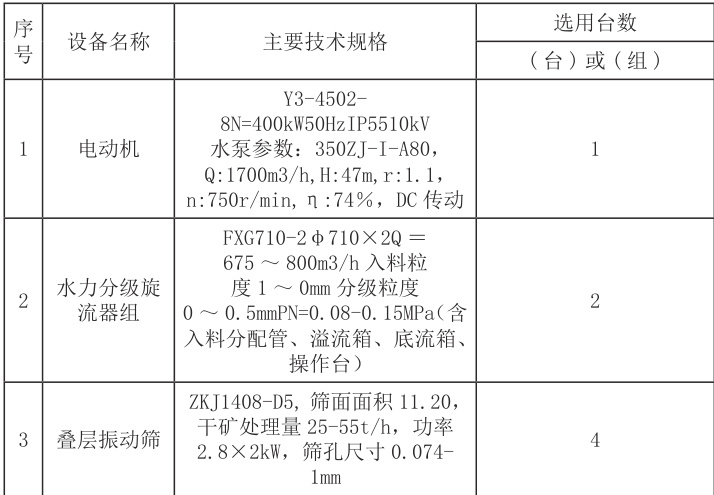

表1 主要设备选型表(单套系统)

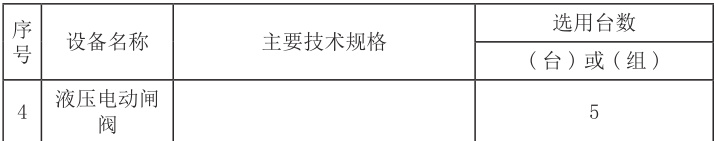

双系统全部改造后投资估算如下表所示:

表2 投资估算表 单位:万元

4. 预期实施效果

在实现细粒级物料的高效分级过程中,能够有效排除高灰细泥,从而降低粉精煤的灰分。此外,截粗效果的提升有助于减轻下游设备的负荷,确保分选效果和设备的安全运行。筛上物料的水分控制得当,为后续煤泥离心机提供了产品水分的保障;而筛下物料的粒度控制则为后续浮选机提供了良好的入料条件,避免了煤的流失,从而提高了精煤的回收率,整体优化了粗煤泥处理的生态系统。在现行工艺中,通过多次对高频筛筛下水和浓缩机底流的煤泥粒度检查统计,高频筛筛下水中 +0 .5mm 平均含量为 1.99%,而浓缩机底流 +0.5mm 平均含量为 0.49%。在排除粉精煤系统跑粗影响的情况下,按 +0.5mm 含量平均 0.5% 计算,该部分物料的灰分并不高。然而,进入浮选系统后,这部分物料的绝大部分无法回收,导致至少 50% 的 +0 .5mm 粒级细粒煤损失。这相当于浮选精煤产率降低了 0.25%,按照浮选精煤占混精煤 40% 的比例计算,精煤产率损失了 0.1%。而通过改造,这部分物料可直接回收至粉精煤中。根据调研所得的试验数据,叠筛改造后,筛上物 -0.25mm 含量不超过10%,相较于现有系统降低了 4%。据此推算,粉精煤的灰分将降低约 0.9%,为重介精煤提供了约 0.09% 的灰分空间,精煤产率预计将提升约0.1%。粉精煤系统叠筛改造后,综合精煤产率预计将提高约0.3%。

以涡北选煤厂目前的实际入洗量 5.0Mt/a 计算,精煤和中煤价格差价为 1000 元 / 吨,改造后带来的经济效益约为:5. 0Mt/a×0 . 20%× 1000 Ω′t=1000 万元/ 年;生产运行成本方面:系统改造后,粉精煤入料泵功率由原来的250kW 增加至400kW,而原高频筛和振动弧形筛的功率与叠筛功率相差不大,因此可以忽略不计。按照综合平均电价0.5 元/kW·h 计算,年运行成本增加为:

(400kW-250kW) ×2× (5.0Mt/a÷750t/h÷2) ×0.5 元 /kW·h=42 万元/ 年

年经济效益计算: ;对生产系统进行改造,投资估算值724.76 万元,计算得到回收期在9 个月左右,综上可知改造成本的回收期在10 个月之内。

5. 结论

综上所述,结合实际案例重点分析了选煤厂粉精煤系统的应用,探讨了粉精煤系统设备改进措施,以及工艺技术的提升,以进一步提高粉精煤质量水平。通过具体的实践表明,经过科学引入先进的技术工艺,合理配置高品质设备,能够切实使粉精煤灰下降,进而使产品效率和质量进一步提升,有效降低了选煤厂生产能耗,生产效率提高,产品质量水平进一步提升。未来,在科学技术持续提高的前提下,系统设备将更加先进,应用范围将更加宽广和深入。

参考文献

[1] 张稳,宋洪军,李天华,等. 高效高精度定量配煤控制系统设计与实现[J]. 山东大学学报(工学版),2015,45(5):63-69.

[2] 杨瑞峰,解振海,章力,等. 基于筒仓模式下的智能精准配煤系统研究与探索[J]. 煤炭加工与综合利用,2020(11):23-26.

[3] 邢志杰,史衍,谷文静,等. 色连二矿选煤厂商品煤配煤优化可行性探究[J]. 煤炭工程,2020,52(S1)118-121.

[4] 袁鹏涛,王然风,付翔. 选煤厂原煤智能配比控制系统设计[J]. 工矿自动化,2019,45(7):15-40.

[5] 申迎松,李鹏波,赵维英,等 . 王坡矿选煤厂在线自动配煤系统的可行性研究 [J]. 煤炭工程,2019,51(S1):20-22.

[6] 孙晋璐. 洗煤厂末煤自动配煤系统的研究及应用[J]. 煤矿机械,2021,42(9):148-151.

作者简介:张云(1981 年11 月-),男,汉族,本科,籍贯:四川省西充县人,现有职称:工程师,研究方向:矿物加工工程(煤炭洗选加工)。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)