预制混凝土电力管节的钢筋保护层厚度控制措施

李生仓

中冶建工集团有限公司 400084

引言

随着现代建筑技术的不断发展和完善,混凝土结构已被广泛应用于各种建筑项目。混凝土结构以其强度高、可塑性强、耐久性好等特点得到了广泛认可。钢筋保护层厚度是确定钢筋与外界环境隔离距离的关键指标,不仅可以防止氯离子、氧气等腐蚀介质直接接触钢筋,防止钢筋锈蚀,还可以维持结构的完整性和美观性。在泾河新城泾永路(瑞丰路)市政道路工程项目中,采用工厂预制,现场吊装的方式,提出了管节底板临土侧钢筋保护层 40mm ,其余部分采用 35mm (HRB400 级、HPB300)。但是,在实际施工过程中,发现了一些已完成的管件的保护层厚度偏小或偏大,这会对工程的质量验收有很大的影响。在此基础上,结合工程实践,对存在的问题进行了深入地剖析,并提出了有针对性的治理对策。

1、项目概况

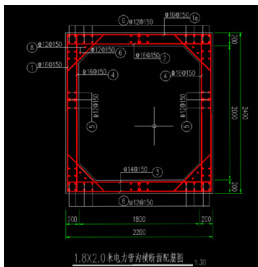

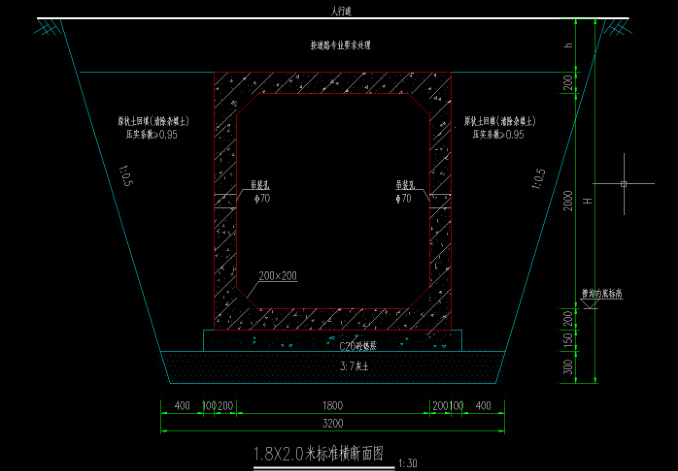

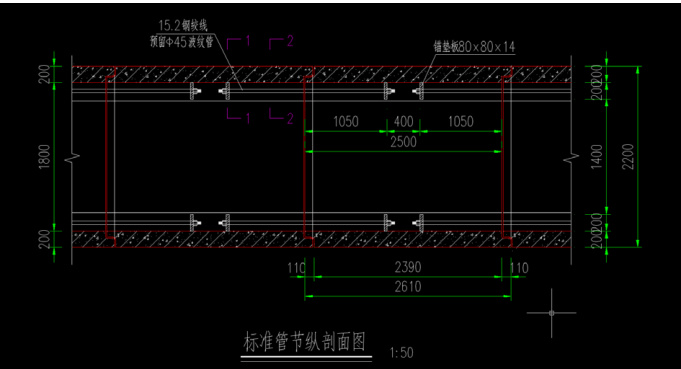

泾河新城泾永路(瑞丰路)市政道路工程包含预制电力管道施工作业,采用明挖吊装施工方法,核心工序为:沟槽开挖→垫层混凝土浇筑→预制管节运输→吊装(含止水条安装)→对接张拉→现浇检查井衔接(管节锚固钢筋外露)。其中,预制管节与现浇检查井衔接部位采用 C40P6 混凝土浇筑成整体,确保结构整体性。标准预制电力管节尺寸为 1.8m×2.0m ,横断面配筋以 Φ12、Φ 14、 Φ16 级钢筋为主,间距 150mm ;纵剖面采用 15.2 钢绞线张拉固定,接口处设遇水膨胀止水条及双组分聚硫密封膏密封。设计明确钢筋保护层厚度:底板临土侧 40mm ,顶板、内外墙及检查井衔接部位 35mm ,混凝土强度等级为C40(抗渗等级P6),垫层为C20 混凝土。管节由厂家按图纸预制,生产流程为:钢筋绑扎→合模→浇筑混凝土→蒸汽养护→拆模。其中,蒸汽养护需控制温度梯度,避免混凝土早期开裂;拆模时间需根据试块强度确定,防止因强度不足导致结构变形。每节标准电力管节尺寸如下图:

图1 标准电力管节尺寸

图2 标准电力管节尺寸横断面

图3 标准电力管节尺寸纵剖面

2、预制混凝土电力管节钢筋保护层厚度问

2.1 项目人员生产过程监督缺失

项目采用“工厂预制 + 现场安装”模式,施工单位未建立驻厂监造团队,对钢筋绑扎、合模等关键工序缺乏实时监督。厂家为压缩工期、降低成本,存在简化操作流程的动机。施工单位向厂家传递技术要求时,仅依靠图纸与简单文字交底,未针对保护层控制要点(如不同部位垫块选型、钢筋定位精度)开展专项培训。厂家人员对设计意图理解存在偏差,误将“底板临土侧 40mm 保护层”简化为“底板统一 35mm”,生产方向错误。信息传递的“断层”,让质量管控从源头就偏离设计目标,为后续问题埋下隐患。

2.2 钢筋绑扎完成合模时保护层厚度设定不当

管节不同部位保护层厚度有明确区分,但厂家未细化垫块管理。合模时,工人随意取用垫块,将 35mm 厚度垫块用于底板临土侧,使保护层初始值减少5mm ;且垫块自身尺寸偏差大,采购的35mm 垫块实际厚度在 32-- 38mm 波动,直接造成设定值偏差。垫块作为保护层厚度的“基准件”,选型与尺寸失控,让保护层厚度从合模阶段就偏离设计值。

技术人员按图纸计算保护层(钢筋外边缘至模板距离),但未考虑钢筋直径、骨架变形的影响。以顶板为例,设计要求保护层35mm,实际钢筋直径16mm,若钢筋骨架因自重下挠 2mm ,合模后实际保护层为 33mm ,与理论值偏差2mm 。工人未对这种变形进行补偿,持续按理论值合模,使偏差在后续工序中被“固化”,最终反映为成品管节保护层厚度超差

2.3 合模时保护层厚度固定措施缺陷

垫块强度低于管节混凝土强度(C40 ),部分厂家为降成本,采用 C30 混凝土制作垫块。合模挤压时(模板侧压力约0.3 - 0.5MPa ),30% 的外墙内侧垫块因强度不足碎裂,钢筋向模板侧偏移,内侧保护层减小。垫块“强度失守”,无法为钢筋提供稳定支撑,直接破坏保护层厚度的“物理屏障”。垫块仅靠自重放置,未与钢筋绑扎;或扎丝未穿过垫块预留孔,合模时受模板挤压、碰撞,60% 的未有效固定垫块发生移位、脱落。钢筋与模板间距因垫块失效失控,保护层厚度均匀性被破坏。

规范要求板类构件垫块间距 ⩽800mm ,但实际生产中,厂家为省工,将顶板垫块间距设为 1000-- 1200mm 。大面积钢筋骨架仅每 1.2m 布置 1 个垫块,浇筑时受混凝土侧压力与振捣力作用,钢筋易发生“兜底”变形。中间部位保护层增厚,边缘部位因支撑不足变薄。间距过大导致的“局部失稳”,让保护层厚度在混凝土浇筑阶段进一步恶化。

2.4 合模后机械振动致钢筋整体扰动

混凝土浇筑时,工人为追求密实度,振捣棒频繁触碰钢筋骨架。以底板浇筑为例,振捣棒横向振捣时,连续撞击底层钢筋,10 分钟内可使钢筋横向移位5-8mm ,带动垫块滑动,改变保护层厚度。这种“暴力振捣”,直接破坏钢筋与模板的相对位置,使保护层厚度失控。同一部位振捣超 30 秒(规范 ⩽20 秒),或未按“分层、对称”原则振捣,造成局部混凝土堆积、压力不均,钢筋受侧向力偏移。如管道接口处振捣过度,混凝土侧压力集中,使钢筋向接口外侧弯曲,保护层厚度突变。不规范的振捣操作,让钢筋在动态荷载下持续移位,加剧厚度偏差。

模板拼装时,垂直度、平整度偏差超过3mm ,支撑体系刚度不足(如立杆间距过大、水平拉杆缺失)。合模后,振捣混凝土产生的振动,通过模板传递至钢筋骨架,使钢筋持续受扰。例如,模板支撑立杆间距 1.5m(规范 1.2m ),振捣时模板晃动幅度达 4mm ,带动钢筋同步移位,累积偏差超出保护层允许范围。模板与支撑的“不稳定”,成为振动传递的媒介,将施工荷载转化为钢筋移位的动力。

2.5 钢筋下料尺寸偏差影响

钢筋加工时,切断机、弯曲机未定期校准,下料尺寸偏差大。如 Φ16 主筋,设计长度需精准至 ±5mm ,实际因设备老旧,偏差达 ±8-10mm ;箍筋内径尺寸偏差超 ±3mm,导致钢筋骨架整体“胀模”或“缩模”。箍筋尺寸过大,钢筋骨架外围尺寸增加,保护层增厚;尺寸过小则贴近模板,保护层变薄。下料精度的“失守”,从钢筋骨架基础尺寸上埋下偏差隐患。钢筋弯曲角度、弯钩长度不达标,成型后钢筋骨架无法与模板精准匹配。如 HRB400 级钢筋弯钩角度应为 135°,实际仅 120° ,装配时钢筋无法贴合设计位置,与模板间距随机变化。统计显示,成型偏差超标的钢筋,装配后保护层偏差率比合格钢筋高 40% ,成为厚度不均的源头。成型与装配的“错位”,让钢筋与模板的相对位置失去控制,直接导致保护层厚度偏差。

3、预制混凝土电力管节的钢筋保护层厚度控制措施

3.1 建立全流程监督机制

关于预制混凝土电力管节生产,应形成预制场—现场验收的全生产过程监督机制。项目部应成立驻场监造人员队伍,长期驻守管节预制现场,对管节生产过程中的钢筋绑扎、合模、管节混凝土浇筑重要工序进行跟踪监督,且监造人员应熟悉设计标准和施工工艺,在钢筋绑扎过程中查看钢筋规格、钢筋间距、垫块的初次摆放;合模过程中查看模板和钢筋间距是否满足保护层设计;管节混凝土浇筑过程中查看管节的振捣情况,避免大锤振捣造成钢筋扰动。此外,引入第三方单位,对在制管节定期抽样检测,从外部约束督促预制质量。形成管节生产工序追踪机制,要求管节生产加工制作中的钢筋下料、绑扎、垫块的安装人员等各工序负责人把关操作的管节编号、工序人员信息作为信息数据记录下来,保证每道管节质量问题有源可查,如有问题可追溯相应环节,实现追究各个环节的工作负责人,进而倒逼相应环节的工作过程严格确保钢筋保护层厚度。

3.2 精准把控钢筋加工与绑扎

下料环节钢筋加工工序,在钢筋下料环节提升钢筋下料准确率,应运用数控式钢筋下料设备,并根据设计图纸核算出钢筋的长度与弯折角度,控制下料误差;钢筋弯折环节,钢筋应按照标准规定进行弯折,保证钢筋的弯折角度与钢筋的平直长度,并使成型钢筋的尺寸适合于管节骨架。钢筋绑扎环节,钢筋通过钢筋定位胎架进行固定,在胎架上设置卡具、标尺,固定钢筋的位置,并控制各钢筋之间的距离、钢筋之间排距、箍筋间距等尺寸是否满足设计图纸,从而使钢筋骨架成型。垫块环节,设置强度不低于管节混凝土的混凝土垫块,在下料环节垫块应根据钢筋保护层的厚度进行分类,包括底板临土侧、顶板、侧壁等,按钢筋保护层厚度进行绑扎,同时应当合理设置好垫块数量及位置,通过绑扎牢固将垫块绑扎到钢筋上,防止在后期施工过程中垫块发生偏位移等质量问题,确保钢筋保护层的厚度。

3.3 优化合模与模板管理

在合模之前应对模板的平整度和垂直度及拼缝进行检查,保证合模后不产生较大误差。根据设计的管节不同部位保护层,在模板中相应位置用粘贴、卡槽等方法,将保护层控制件如定型塑料卡、金属定位件等进行放置代替垫块,控制稳定性更加可靠。在合模时,合模速度不宜太快,防止因模板挤压导致钢筋骨架变形,合模后再使用测量工具如塞尺、激光测距仪等测量模板与钢筋之间的距离,对存在误差位置要及时进行调整。重视模板支撑体系,采用刚度较大的支撑材料,在合理间距设置立杆和水平拉杆,浇筑混凝土过程时重点监测模板的变形,如模板出现移动则应立即采取加固和纠偏的措施,防止模板移动带动钢筋,导致保护层的改变。

3.4 规范混凝土施工操作

浇筑振捣对混凝土施工混凝土保护层也有较大影响,要严格控制混凝土浇筑振捣过程。混凝土在浇筑前,对钢筋骨架和垫块进行再次复核检查,符合要求后按规定的浇筑顺序和顺序下料,不得因混凝土的堆积过多而冲击钢筋。在混凝土浇筑的振捣过程中,不得将振捣棒靠近钢筋进行振捣,要采用正确的振捣方式,控制振捣强度和振捣频率,控制到混凝土表面出浆,且振捣时不宜过振导致钢筋移位,也不应少振而导致混凝土浇筑不密实,从这方面间接影响钢筋混凝土保护层厚度。在蒸汽养护过程中,严格按照养护曲线升、恒、降温速度,控制养护温度湿度的变化,尽量避免出现温度应力而引起模板、钢筋出现变形,蒸汽养护中,要随时观察管节表面情况,一旦出现裂缝、变形的现象,应及时调整养护曲线,从而确保管节混凝土质量和钢筋的工作状态,确保了钢筋混凝土保护层厚度的稳定性。

3.5 强化成品检测与验收

管节出厂前,厂家需开展自检,采用电磁感应法对每节管节钢筋保护层厚度全面检测,标记检测数据,对不满足要求的管节,严禁出厂。现场验收时,施工单位按批次抽检,除延续电磁感应检测外,对关键部位采用钻芯法验证,确保检测结果可靠。针对与现浇结构衔接部位,如检查井衔接处外露钢筋,重点检查其周围混凝土保护层,防止因衔接施工影响,出现保护层破损、厚度不足。建立管节验收档案,记录每批次管节检测结果、整改情况,对于不合格管节,区分问题类型(如保护层过厚、过薄 ),由厂家制定专项整改方案,整改后重新检测,合格方可进入安装工序,通过严格成品把控,将符合保护层厚度要求的管节应用到工程中,保障电力管节结构质量。

4、结语

钢筋保护层厚度直接决定了混凝土结构的安全性。钢筋混凝土结构厚度的检测存在着较大的安全隐患,采取的防护措施不完善势必会对工程的整体质量产生影响。在预制混凝土电力管节中钢筋保护层厚度控制过程必须贯穿于生产过程中,只有通过建立驻厂监造制度、控制钢筋的绑扎精确度、做好合模校正工作、混凝土浇筑养护工作以及加强对成品的检测,才能解决厚度不均匀问题。可以为相同类型的预制构件的检验控制提供实践借鉴,其对地下电力工程的耐久性和安全性的保障有着很大的作用。

参考文献:

[1] 郑克强 . 混凝土结构中钢筋保护层厚度检测及控制研究 [J]. 工程技术研究 ,2025,10(06):154-156.DOI:10.19537/j.cnki.2096-2789.2025.06.050.

[2] 许 云 聪 . 混 凝 土 结 构 钢 筋 保 护 层 厚 度 检 测 及 质 量 控 制 措施 研 究 [J]. 工 程 技 术 研 究 ,2024,9(17):70-72.DOI:10.19537/j.cnki.2096-2789.2024.17.024.

[3] 陈楠 . 现浇混凝土结构中钢筋保护层厚度的检测与控制 [J]. 工程建设与设计 ,2024,(06):146-148.DOI:10.13616/j.cnki.gcjsysj.2024.03.246.

[4] 蔡碧莹 . 影响预制箱梁钢筋混凝土保护层厚度分析与控制措施 [J].四川建材 ,2023,49(06):111-113.

[5] 王 广 伦 . 控 制 混 凝 土 钢 筋 保 护 层 厚 度 偏 差 [J]. 建 筑 工人 ,2022,43(07):11-15.

[6] 卫思思 . 钢筋混凝土结构中钢筋保护层厚度的控制技术 [J]. 建筑安全 ,2020,35(05):67-69.

[7] 王志军 , 杜志强 , 刘天水 , 等 . 钢筋混凝土结构钢筋保护层厚度控 制 分 析 [J]. 工 程 建 设 与 设 计 ,2019,(20):1-3.DOI:10.13616/j.cnki.gcjsysj.2019.10.201.

[8] 王佳燕 . 混凝土结构钢筋保护层厚度偏差控制及检测 [J]. 混凝土与水泥制品 ,2014,(03):70-72.DOI:10.19761/j.1000-4637.2014.03.019.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)