PLC 在液压油冲洗装置上的应用

程子楠 刘鹤

中冶宝钢技术服务有限公司 201900

第一章 引言

目前国内外施工多数油冲洗时选用油冲洗装置,冲洗机的技术已相当成熟,通过翻阅资料文献,国内现用大多数冲洗机的冲洗参数设定更多的依赖人工干预,关键参数如流量、压力的设定更多的依赖设计人员及技术人员现场调整;冲洗过程的管路振捣还停留在人工木棒敲击;数据的记录还止步于人工记录及委托专业单位反复实验。

为解决以上问题;结合雷诺数计算公式理论与 PLC 技术本文优化一款液压油冲洗装置来整定相关的参数设定、冲洗方式及数据记录;从而达到液压油冲洗装置的普适性及智能化达到最优。

第二章 背景技术

我单位先后在国内某钢厂承接设备安装调试工作,每次工程项目均有不 同管径的的中间管路安装调试项目,施工过程采用了在线液压站在线冲洗的方式, 更多的选用工频供电,冲洗方式也是选用的单一的循环冲洗,冲洗对流量、冲洗时间缺乏科学冲洗的基础,导致冲洗过程总是过长或过短,冲洗结果也是差强人意;因此亟需设计一个可清洗的管路型号多、流速控制精准、功能多的液压油冲洗装置。

通过翻阅资料;GB/T 25133-2014《液压系统总成管路冲洗》 指出为使液压系统管路达到满意的清洁度等级,需考虑建立紊流状态、合适的冲洗程 过滤器等 介质的紊流流动能保证使管路系统中的颗粒污染物脱落并通过过滤器滤除。 应使用雷诺数(Re) 4000 的流动介质冲洗系统。如果使用雷诺数小于4000 的流体进行冲洗,管路中可能出现层流段影响冲洗效果。使用公式如下

式中:

qv ——流量,单位为升每分钟(L/min)

v ——运动黏度,单位为平方毫米每秒(m

d ——管路的内径,单位为毫米(mm)。

同时,标准内指出振动、超声波或改变流向可以作为紊态流动的补充,更有助于更快的使管路系统中的颗粒污染物脱落。

第三章 设计基本内容

整机采用 PLC 的控制模式,将液压油路的打压、冲洗、检测等功能集成设计在一个油冲洗装置内,人工连接管路后,清洗过程可以完成中间管路的紊流冲洗;通过触摸屏输入冲洗参数,电气控制使用 PLC 模块控制冲洗泵和液压元件,电磁阀、换向阀等运动,并采集各传感器的信号,实现实时检测清洗过程中的系统状态。建立数据库,将采集传感器的信号通过传送至客户端。

本次液压油冲洗设备所要解决的关键技术及方案:

3.1 脉冲冲洗功能的实现

难点:本设计采用三段不同流量冲洗的方式形成脉冲清洗替代传统单一的循环冲洗及正反冲洗的方式,通过周期性的改变流量大小来产生的脉冲流动可以有效地冲刷管路内的沉淀物和污垢,进而降低人工敲打的负荷,降低由于漏敲或漏震对冲洗质量的容错。

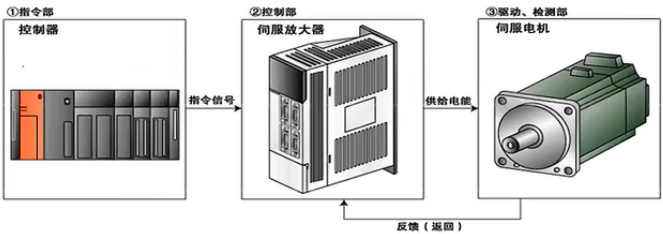

解决方案:脉冲模式的原理如下,本设计选用伺服电机+ 大流量螺杆泵组合。

图3-1 脉冲模式原理图

脉冲模式压力的控制:手动输入设定的压力,通过PLC 输入到IMS-PV6-4037-A-F 伺服驱动器;伺服电机驱动器采集出口压力变送器信号入 PLC,实现伺服电机压力闭环控制。以下以出口压力值的简述该设计内数模转换的设计思路

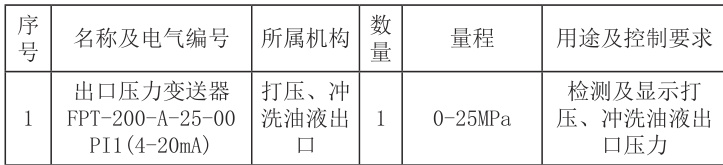

压力变送器选型

将出口压力的模拟量(0~250bar)通过传感器转换为标准的电信号 (4-20mA),经 PLC 的模拟量输入模块变为整形数字量。

程序段4:出口压力实际值

图3-2 数模转换程序节选

脉冲模式流量的控制:手动输入三段预设脉冲流量及脉动周期量;脉冲流量通过PLC 输出到伺服驱动器带动伺服电机运动;驱动器将转速信号作为模拟量输入到PLC(0-10V 对应0-2000rpm)作为反馈及曲线输出。

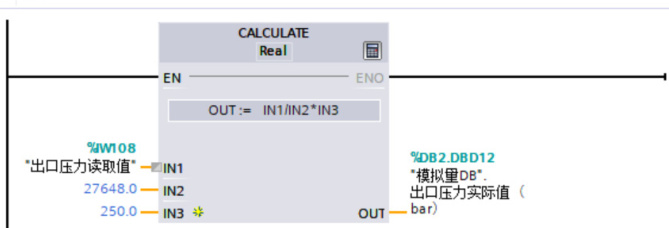

三段流量的周期性变动在 PLC 内通过函数来控制。以下简述第 周期内流量设定的设计思路(程序见下图);当得到第一周期的运行指令时 过 ADD 指令累计 ,同时将设定的流量输出至伺服驱动器;当 ADD 累计的时间超过设定的周期时,第一周期的运行指令得电消除、第二周期的运行指令停电运行;同时周期1 的运行时间归0。第二周期及第三周期如此类推。

图3-3 第一段脉冲流程设定程序

表3-1 压力变送器选型

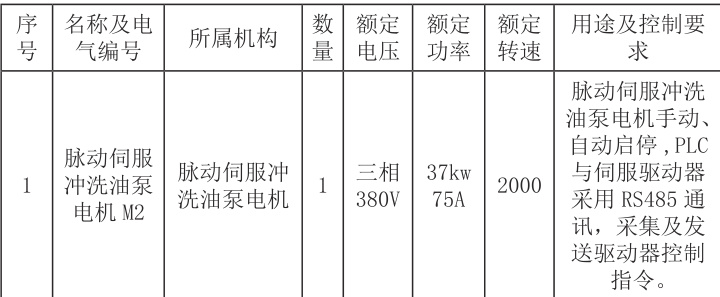

表3-2 电机选型参数表

3.2 紊流功能的实现:

难点:冲洗的中间管路型号不一,配合雷诺数计算公式要实现紊流冲洗的程序计算及设备选型。

解决方案:

根据历年的冲洗经验;设计一款最大冲洗管径为 DN100 的冲洗装置,根据以下公式手工计算可得 DN100 管径下选取雷诺数等于 4000 的情况下的,所需要达到的紊流冲洗流量为 867L/min。故选取流量大于 867L/min的冲洗泵即可。

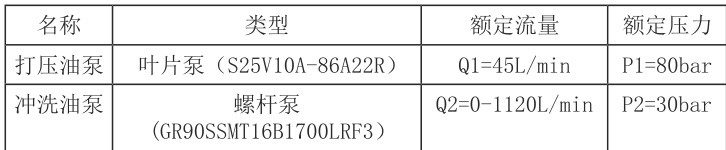

油泵选型如下:

电机选型如下:

表3-4 油泵选型参数表

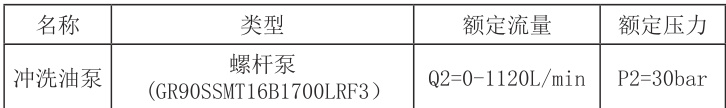

人工输入中间管路的通径参数,通过PLC calulate 指令的计算,实现雷诺系数的计算及反馈。

图3-4 雷诺系数计算的程序节选

图中前一段程序为通过calulate 指令将流速计算公式和流量公式带入计算出实际的流程值,公式如下:

其中: V 是流速; Πn 为转速(转/ 分钟);D 为管径(米)π 为圆周率(约3.14)

Q=S*V

其中:Q 为流量;s 为截面积。

后一段程序为通过calulate 指令将雷诺数计算公式带入计算实际冲洗过程中雷诺数的反馈。

3.3 打压、冲洗、检测功能的实现:

难点:实现冲洗、检测和打压试验等功能需设计多个液压回路来保证功能的实现。

解决方案:

冲洗流程:油液从油箱经过出口闸阀、挠性接头、冲洗泵组、出口插装阀、出口球阀进入管路,回油管路经过回油球阀、带换向阀的回油插装阀、回油预过滤器、回油精过滤器、单向阀回到油箱。管路清洗采用伺服电机+ 大流量螺杆泵组合实现流量脉冲清洗。

打压流程:油液从油箱经过出口闸阀、挠性接头、打压泵组、出口单向阀、出口球阀进入管路,回油管路

被带换向阀的回油插装阀截断。打压泵组出口设有溢流阀,控制设备的最高压力,保护打压泵组。打压结束后

打开泄压阀卸掉管路内的压力。管路打压采用定量泵+ 比例性调压阀组合控制实现打压压力0-80bar 线性可设。检测流程:通过电磁球阀和微型磁驱动齿轮泵分别检测冲洗管路末端和油箱的清洁度。

电机选型如下:

表3-5 电机选型参数表

图3-5 物联网模块架构图

油泵选型如下:

表3-6 油泵选型参数表

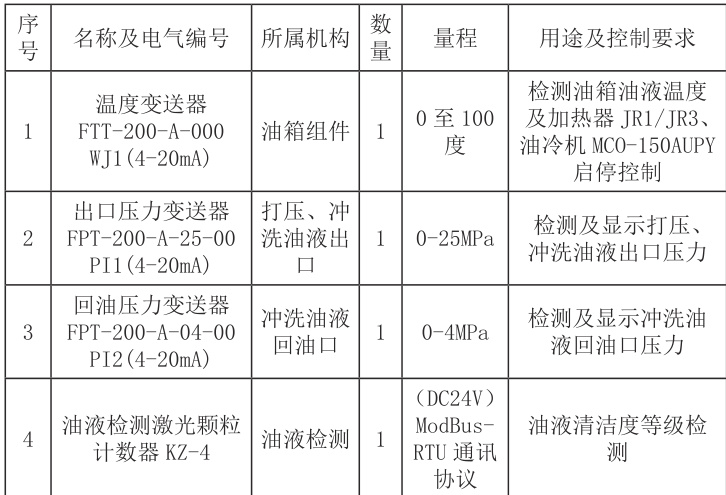

难点:在实现对油冲洗过程中包括温度、压力、油液净度、流量等数据不间断在线数据的采集监控的同时,在现场实现少人化的同时为便于信息的存储、传递及报警等相关信息的传递,本设计采用物联网技术实现相关人员的手机信息传递。

解决方案:

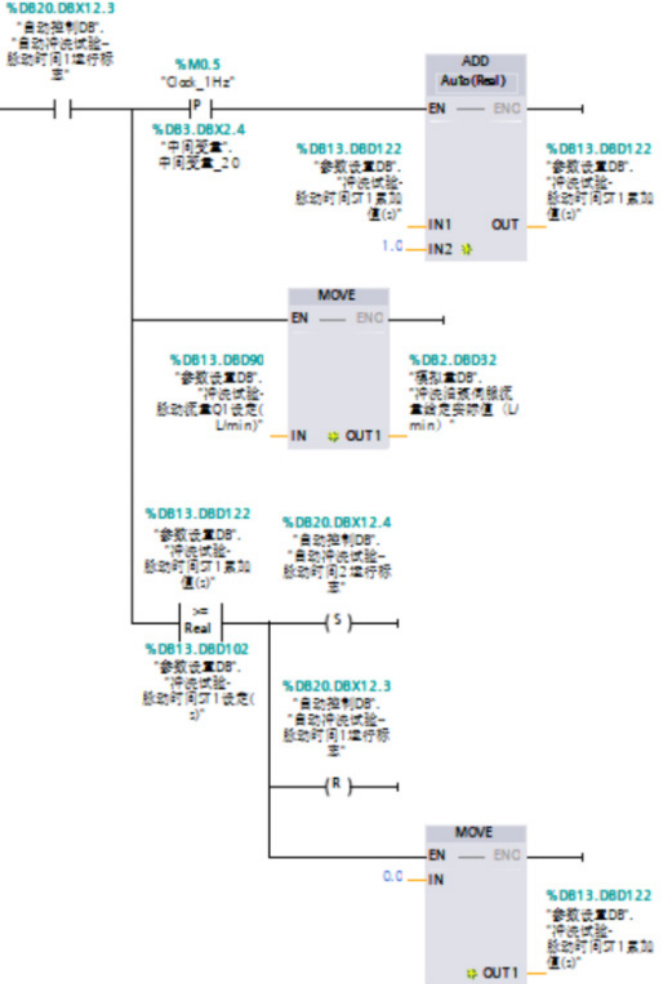

表3-7 检测元件参数表

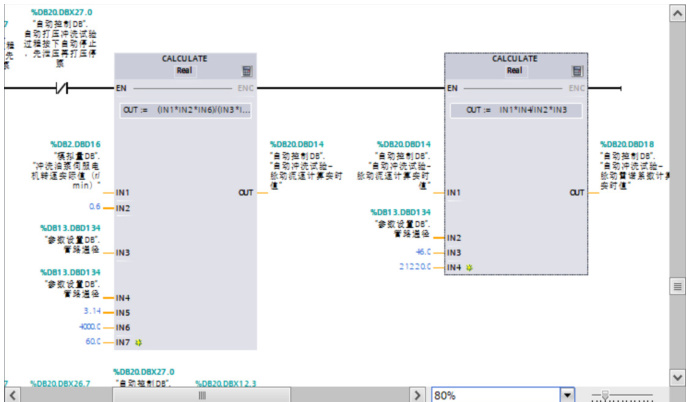

3.4 物联网技术的应用

无线远程模块作为物联网的核心组件;本设计采用远程智能模块 GRM533Y 搭设设备层——网关层——云平台的三层架构。

GRM 模块通过 485 方式与 PLC 进行通讯连接,通过 4G 网络将读取的数据发送到云服务器。相关方可以时随地通过手机APP 或电脑网页打开访问设备监控画面。

该油冲洗装置的研究实现了 DN100 管径以下液压管路的冲洗,通过 PLC 技术将雷诺数计算公式应用到施工现场,将紊态流量作为系统的冲洗流量的限制条件,为液压油冲洗过程提供了科学依据;又通过设定不同流速下的脉冲冲洗在实际应用过程中实现节省员工敲击振捣工时,提高冲洗效果又降低了人员负荷;同时集成了打压、冲洗、检测等功能为一体,节省送检周期,缩短冲洗工期。实实在在的通过技术手段达到了为工程降本,为员工减负,为工程质量提供保障的目的,实现了本次研究价值,解决实际现场问题。

参考文献:

[1] 吴晓明 . 液压系统的冲洗技术及规程 [J]. 北京 : 液压与气动,1999.(3)42-45.

[2] 刘少斌 . 大型液压系统在线冲洗 [J]. 鞍山 . 冶金设备管理与维修,2006,24(122)14-15.

[3]GB/T 25133-2010, 液压系统总成管路冲洗方法 [S].

[4] 王益群、高殿荣 . 液压工程师技术手册 [M]. 北京:化学工业出版社,2010.

[5] 王新兰 , 李祥生 . 液压与气动 [M]. 北京:电子工业出版社,2003.

[6] 安晓晖 液压系统管路循环冲洗技术 [J] ;《设备管理与维修》;2020-02-2

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)