皮江法镁渣的固碳反应

马昱旻 张小燕 李鹏

西安汉唐分析检测有限公司 陕西西安 710018

1. 引言

在原镁生产工艺中,皮江法工艺面临的重大难题之 是就是其在大规模生产中的环境污染问题。在皮江法炼镁过程中煅烧、还原环节的高排放、高污染问题严重制约了镁行业的绿色可持续发展。镁渣是金属镁生产过程中产生的固体废弃物,每冶炼产出 1 吨金属镁,会产生约 6.5 吨的镁渣[1]。金属镁的大规模生产导致了镁渣生产量的大幅增加,仅在2024 年,中国就产生了超过660 万吨的镁渣,对环境和人类健康的影响不容忽视。

镁渣的危害包括环境粉尘污染和碱性污染[2,3]。 VDash ,镁渣的自然冷却过程容易造成环境粉尘污染和呼吸道健康问题。在冷却过程中,镁渣 出大 的粉尘颗粒。这些颗粒可以长期悬浮在空气中,被人和动物吸入后 道问题。 江法工艺炼镁时如果反应不完全,会产生强碱性的镁渣,如果不适当 重的碱性污染。 此外 传统的皮江法炼镁过程中,煅烧环节会产生高浓度的 CO 废气。 直接排放约 5 吨 CO 些高浓度 CO 得不到合理利用,将对镁行业的发展造成巨大的环保阻碍。如何处理煅烧环节中排放的CO 废气也成为镁工业可持续发展的关键。

通过梳理皮江法炼镁的整体环节,可以发现在传统工艺流程中有两大污染源,一是煅烧环节产生的直接排放到大气中的高浓度 CO2 ;二是还原环节产生的冷却粉化镁渣,这两者对环境造成破坏,直接影响镁产业的绿色可持续发展。由于 CO 是酸性气体,而镁渣呈碱性,因此可以考虑酸性 CO 与碱性镁渣发生中和反应,实现CO 的固定,并降低镁渣pH 值,实现对工业生产废物的综合利用。

2. 实验材料和分析方法

2.1 实验材料

在用 80 μm(180 目 ) 筛网振筛工厂镁渣,得到细镁渣粉末后,将其置于反应釜中进行碳化。碳化时,先向反应釜中加入 5 L 蒸馏水,之后打开搅拌器,用漏斗加入不同含量的镁渣,待镁渣悬浊液搅拌均匀后开始通入 CO (流速一般设置为 0.2 L/s)直至反应体系 pH<8.5。通过改变镁渣投入量与 CO 流速,可以得到不同反应条件下的的碳化镁渣。待反应完成静置处理至少 4 小时后取出沉淀,将其放入 60 ℃烘箱内烘干,去除多余水分,得到实验用碳化镁渣。

在进行镁渣湿法碳化实验制备碳化镁渣样品时,还需取样测试 pH 和离子浓度。实验时,每隔一段时间使用针管将反应釜中液体吸入试管内,测量其 pH,试管内液体密封静置 24 h 后分层,再使用不同的针管将上层清液吸出,经过PES 过滤器(直径25 孔径 0.45 μm)过滤上清液,得到约40 mL 标准浸出液样品,再使用电感耦合等离子体质谱仪对这些样品进行离子浓度测试。

2.2 分析方法

本文采用 SHIMADZU 6100 型 X 射线衍射仪测定产物物相。采用 Bruker S8 Tiger 设备进行 XRF 测试。采用陕西盈美电子科技有限公司的 Nicolet iS50 设备进行红外光谱测试。采用德国 NETZSCH 公司的 STA449F5 设备进行热重实验。采用陕西朗润国际贸易有限公司的 NexION 350D 电感耦合等离子体质谱仪进行无机元素分析。

3. 湿法碳化镁渣实验及分析

3.1 镁渣的湿法碳化实验

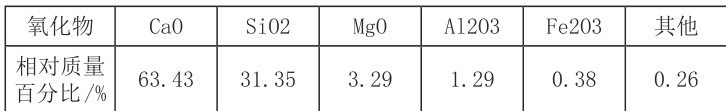

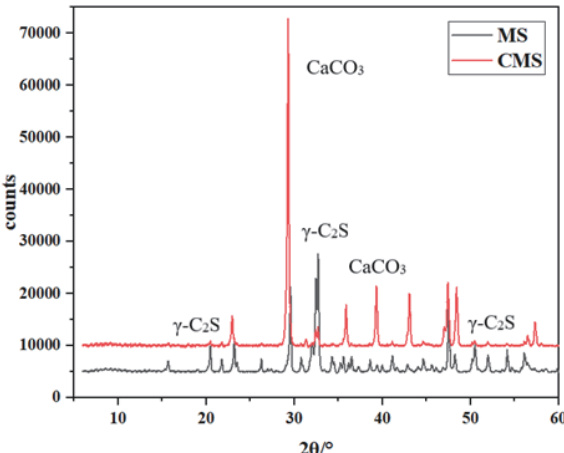

用于湿法碳化实验的镁渣组成如表 1 所示,XRF 结果表明,它含有大量的 CaO 和 SiO ,以及少量的 Mg、Al、Fe 氧化物。之后进行湿法碳化实验,实验时需要先向反应釜中加入 5 L 蒸馏水,之后边搅拌边用漏斗加入 500 g 镁渣,待镁渣悬浊液搅拌均匀后通入 0.2L/s 的 CO 。图 1 是碳化前后镁渣的 XRD 图谱的初步对比。可知在碳化前,镁渣的主要成分是γ-Ca2SiO4,碳酸化后产生大量CaCO3。

表1 皮江法还原镁渣的主要成分

图1 碳化前后镁渣的XRD 对比

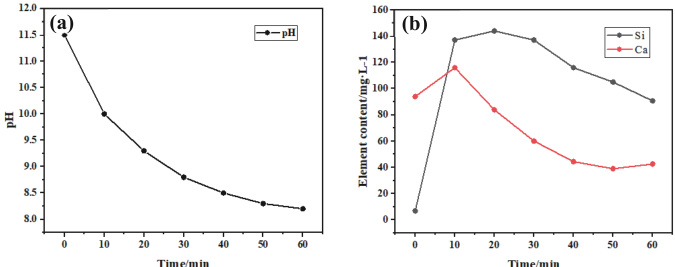

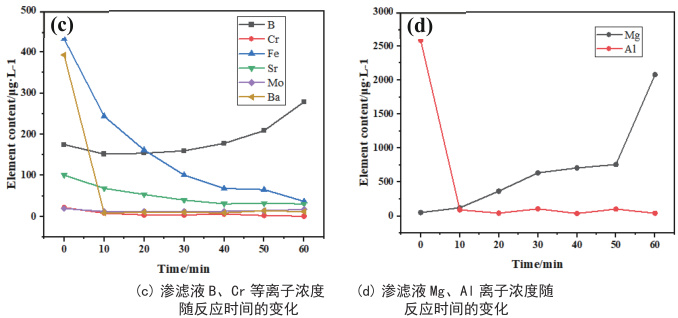

实验过程中记录了碳化过程 望 子浓 从图 2 以看出,随着碳化时间的增加,悬浊液的 pH 值逐渐降低到 8.2 应时间的增加而增加,而 Al、Cr、Fe、Sr、Mo 和 Ba 离子 含量先增加后减少。引起变化的主要原因是碳化反应导致溶液的 MgC03 的溶解。同时,铝在悬浊液中的溶解性降低。溶解的 Ca 离子被 CaCO3 的形 碳酸根 离子反应形成碳酸盐沉淀,导致溶液中Cr、Fe、Sr、Mo 和Ba 等元素的含量降低。

(a) 渗滤液 pH 值随 (b) 渗滤液 Si、Ca 离子浓度随反应时间的变化 反应时间的变化

图2 镁渣的碳化过程

3.2 镁渣湿法碳化的影响因素

3.2.1 固液比对镁渣碳化过程的影响固液比对pH 的影响

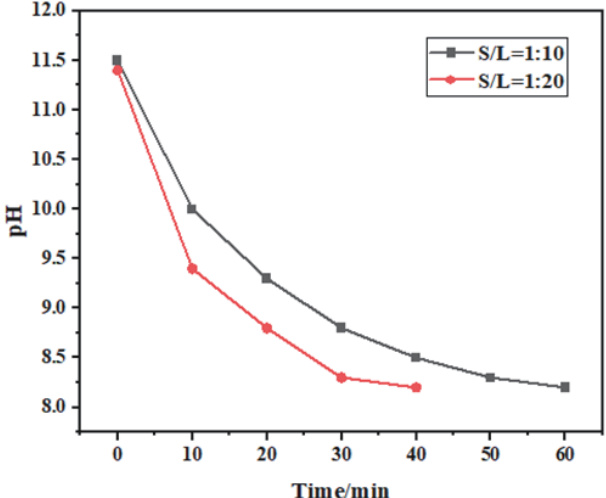

图 3 显示了在室温、 0.2L/s CO 流速下,不同固液比对碳化反应过程的影响。不同的固液比对镁渣悬浊液的初始 pH 没有影响,但达到完全碳酸化(pH<8.5)的时间会 影响。 当固液比从 1:20 增大到 1:10 后,完全碳酸化所需时间增加了约 20 min。在低固液比的碳化过程中观察到 pH 值的快速降低 , 这是由于在水中用于碳化单位质量镁渣的的溶解CO2 更多,有效地加速了碳化过程。

图3 不同固液比下pH 随反应时间的变化

b) 固液比对镁渣矿物组成的影响

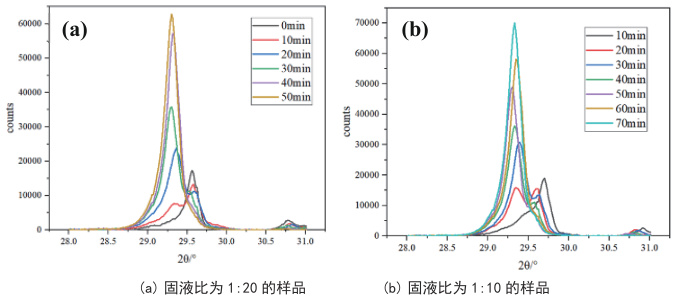

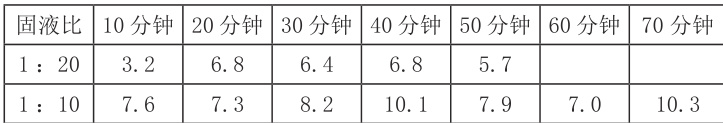

根据矿物数据库 [4],CaCO3 的第一个衍射峰出现在 29. 3∘ 附近,低固液比和高固液比两组实验都证明了镁渣的碳酸化反应逐渐产生 CaCO3。然而, Ca2Si04 的消失过程需要进一步分析,因为 Ca2SiO4 在 29∘~30∘ 的区域内也有一个衍射峰。在 32~33°之间,两种样品的结果都表明,在反应过程中, γ-Ca2Si04 的主衍射峰强度逐渐降低,这表明CaCO3 的产生和CaCO3 的消耗同时发生。

如图 4 所示,可以看出,镁渣样品 的差异,碳化处理的时间越长,镁渣生成的碳酸钙越多。此外,在这 粉体具有孔隙极为发达、疏松、比表面积大、表面活性强、 且与有机聚合物相容性差的特点。C-S-H 是一种由不同聚合度的水 现各种不同的形貌,使用扫描电镜观测时,发现至少包括纤维状粒 内部 物等, 十分复杂。其鉴定将在下一个 FTIR结果中得到证实,因为它是无定形结构, 并不能通过XRD 测试观察到。

图4 碳化镁渣样品的XRD 测试

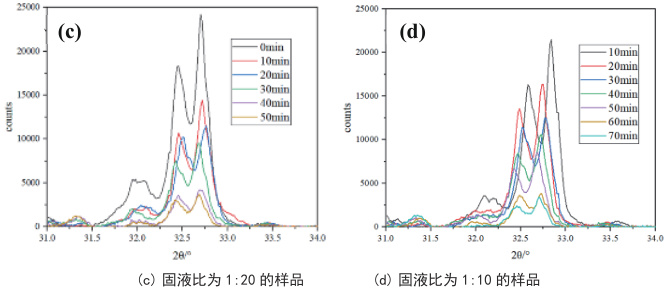

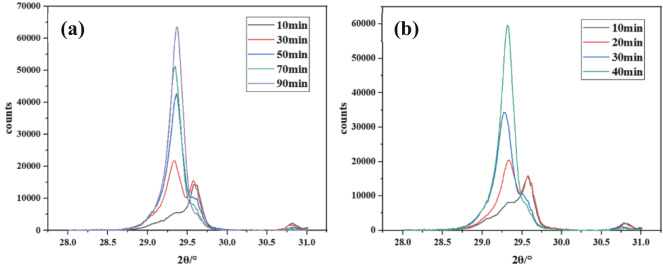

随后进行 FTIR 测试以进一步研究镁渣碳化的反应产物,结果如图 5 所示。在碳化之前,843 cm-1 和 983cm-1 附近的峰对应于镁渣中硅酸钙相(如 γ-C2S) )中的 Si-O 振动。在碳化过程中,713 cm-1、876 cm-1 和 1421cm-1 附近形成了新的峰,这些峰对应着碳酸钙的 C-O 振动,表明硅酸二钙的消失和碳酸钙的形成,与 XRD 结果一致。此外,可以确定在1067 cm-1 附近出现一个宽峰,这与高度聚合的Si-O 键的存在有关,这是由镁渣碳化反应形成 Si02 引起的 [6-8]。

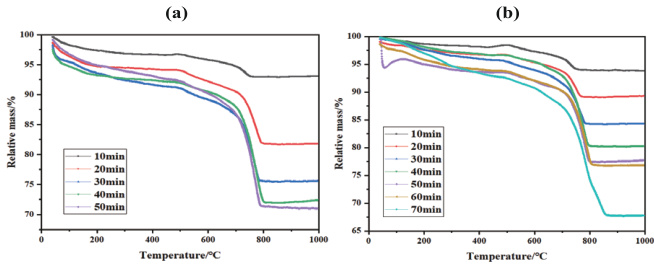

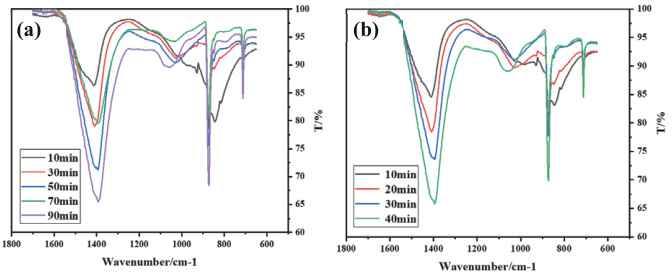

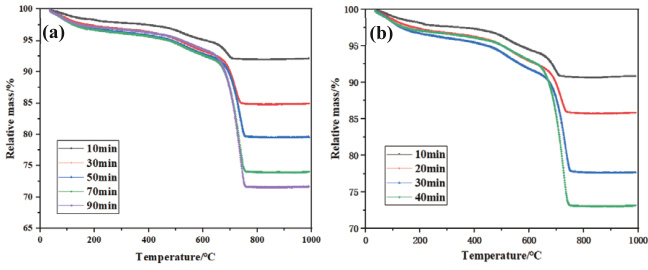

热重测试可以提供有关加 包括各种水合物。不同碳化时间后碳化镁渣的质量损失 γ-Ca2Si04 表现出相对平坦的曲线。在碳化反应后 中最显著的质量损耗发生在600 ℃至 9 CO 分解质量,可以估计 CO 的吸收率(表 2) 同时观察到 有更高 CO 吸收 这是因为在高固液比下,相对于单位质量的镁渣, 需要在水中溶解的 从而加速了CO 的吸收

固液比对碳酸钙形成的影响

(a) 固液比为 1:20 (b) 固液比为 1:10

图6 碳化镁渣样品的TG 测试

表 2 CO2 吸收率

3.2.2 CO2 流速对镁渣碳化过程的影响

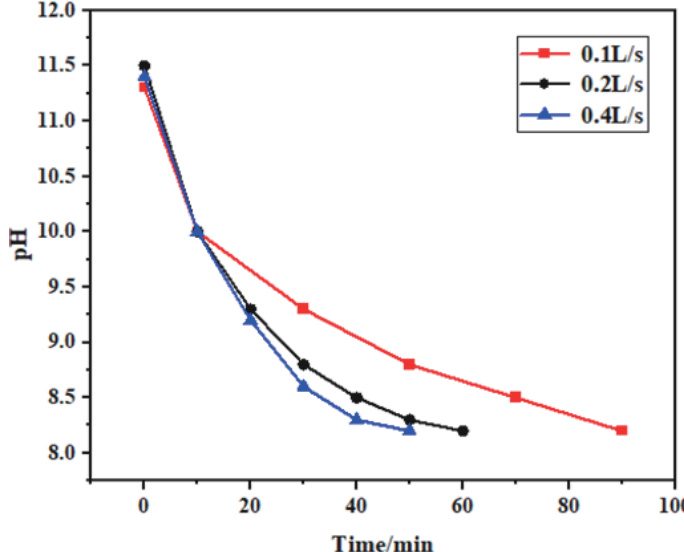

图 7 分别展示了在 0.1、0.2 和 0.4 L/s 的 CO2 流速下,固液比为 1 :10 的碳化过程的 pH 值的变化。可以清楚地看到,高 CO2 流速可以有效地加速镁渣的碳酸化过程。众所周知, CO2 在水中的溶解可以促进碳酸的形成。快速的CO2 流速可以增加CO2 气体与水之间的接触,更快形成碳酸,然后通过提高反应釜中碳酸的有效含量,加速了碳化过程,使悬浊液pH 值降低。然而,在CO 流速高于0.2 L/s 之后,pH 值的降低没有得到显著促进。

CO2 流速对 pH 值的影响

图 8 和图 9 的 XRD 测试与 FTIR 测试都展示了与前一章类似的反应规律,即 CaCO 、C-S-H 的形成和 Ca SiO的消失。同时,观察到高 CO2 流速导致代表反应产物的 C-O 键振动(713 cm-1、876 cm-1 和 1421 cm-1)和高度聚合的 Si-O 键振动(1067 cm )变化的更快。因此,碳化反应产物如 CaCO3 和 C-S-H 的生成也更快,整个碳酸化过程更早完成,这与我们的推测一致。

CO 流速对镁渣矿物组成的影响

(a) 二氧化碳流速为 0.1 L/s (b) 二氧化碳流速为 0.4 L/s

图8 碳化镁渣样品的XRD 测试

(a) 二氧化碳流速为 0.1 L/s (b) 二氧化碳流速为 0.4 L/s

图9 碳化镁渣样品的FTIR 测试

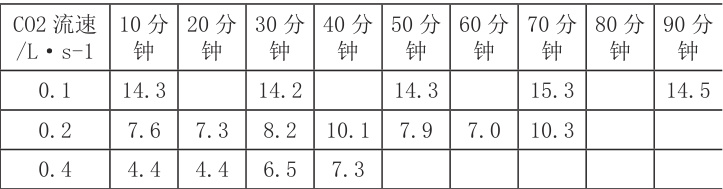

图 10 的热重实验证明,改变 CO2 气体流速只会影响反应时间,对反应产物 CaC03 的产率几乎没有影响。使用从600 ° C 到900 ° C 的重量损失作为CO 分解质量,在 0.2L/s 的 CO 流速下,CaCO 的相对质量为 75 %,最终 CO2 吸收率为 10.3 % ;在 0.1 L/s 和 0.4 L/s 时,CaCO3 的相对质量分别为 68 % 和 64 %,最终 CO2 吸收率分别为14.5 % 和7.3 %(表3)。在镁渣的碳化过程中,缓慢的CO2 流动速度可以提高CO2 气体的利用率,但达到完全碳化的时间也延长了。因此,可以在未来的研究中优化碳化工艺,实现经济效益最大化。

CO2 流速对碳酸钙形成的影响

(a) 二氧化碳流速为 0.1 L/s (b) 二氧化碳流速为 0.4 L/s

图10 碳化镁渣样品的TG 测试

表 3 CO2 吸收率

单位:%

图7 不同CO 流速下pH 随反应时间的变化

4 结果与讨论

通过向反应釜中加入蒸馏水和 CO2 的方式进行镁渣湿法碳化实验。在碳化前,镁渣主要成分为 γ-Ca2Si04 ,而在碳酸化后则产生大量 CaCO 。碳化后,镁渣颗粒平均粒径增加,这可能是由镁渣颗粒的团聚和颗粒表面生成的碳化反应产物引起的。通过记录悬浊液的 pH 值和离子浓度,实验结果显示随着碳化时间的增加,悬浊液的 pH 值逐渐降低至 8.2 左右,然后趋于稳定,同时 B 和 Mg 离子的含量随着反应时间的增加而增加,而 Al、Cr、Fe、Sr、Mo 和Ba 离子的含量随着反应时间的延长而逐渐减少,Si 和Ca 的含量先增加后减少。

此外,通过 FTIR 和 TG 曲线分析,发现碳化镁渣含氧键的振动和 CO 扩散引起的质量损失随着碳化时间的推移而变化。因此,有必要进一步深入研究镁渣的碳化过程,并对其影响因素展开分析。实验结果表明,固液比、CO 流速等因素对碳化过程均有一定影响。降低固液比和 CO 流速都能促进镁渣的碳酸化反应,但过低的固液比会增加镁渣碳酸化处理的成本,同时 CO 流速过快会导致 CO 利用率显著下降,需要在实际生产中进一步优化,得到合适的参数。

总之,湿法镁渣碳化技术是一种具有重要研究意义和应用价值的技术。通过将镁渣转化为高附加值的产物,可以实现资源的综合利用和环境的保护。需要进一步深入研究该技术的影响因素和产物特性,为其在实际生产中的应用提供更加科学和可靠的理论基础。

参考文献:

[1]Jia L, Fan BG, Huo RP, et al. Study on quenching hydration reaction kinetics and desulfurization characteristics of magnesium slag[J]. Journal of Cleaner Production,2018,190(J UL.20):12-23.

[2] 刘浪,阮仕山,方治余等.镁渣的改性及其在矿山充填领域的应用探索[J].煤炭学报,2021,46(12) :3833-3845

[3] 吴澜尔,韩凤兰,刘贵群.皮江法炼镁镁渣的综合利用[M].北京:冶金工业出版社,2021 :59-61

[4]Nicky Suwandhy, Widhi Supriyanto, et al. Synthesis and characterization of CaO/CaCO3 from quail eggshell waste by solid state reaction process[J]. AIP Conference Proceedings,2019,2120(1): 040032.

[5] 左雪宇.超高性能混凝土中水化硅酸钙类型演变研究[D].北京交通大学,20

[7]Rikard Ylmén, Ulf Jäglid. Carbonation of Portland Cement Studied by Diffuse Reflection Fourier Transform Infrared Spectroscopy[J]. International Journal of Concrete Structures and Materials,2013,7(2):119-125.

[6] 卢豹.硅酸盐水泥CO2 养护及后续水化研究[D].湖南大学,2020

[8]Blanco F. FTIR study of the sol-gel synthesis of cementitious gels: C-S-H and N-A-S-H[J]. Journal of Sol-Gel Science and Technology,2008,45(1).

[9] 李蓓,金南国,田野等.热重分析法在混凝土碳化深度检测中的应用[J].混凝土与水泥制品,2020,No.294(10) :80-82+86

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)