欧技第五代高压法三聚氰胺工艺技术的研究与分析

王彦军

陕西清水银泉煤业发展有限公司 陕西榆林 719000

1. 引言

自 1962 年第一套尿素法生产三聚氰胺装置投产以来 , 世界上三聚氰胺工业的发展很快,与此同时,生产技术也获得了很大的提高,而在这其中,高压法生产工艺作为未来世界三聚氰胺技术的发展方向,日益受到世界各国的重视。

20 世纪 90 年代后期,高压法三聚氰胺生产技术引入我国以来,经历了从第一代到第五代的快速发展。欧技高压法以其产品质量稳定、生产成本低廉、操作运行高效等优点,在我国三聚氰胺产业中占据了重要地位。本文将对欧技高压法三聚氰胺第五代工艺技术进行深入的研究与分析。

2. 欧技高压法在国内的发展及其重要性

欧技高压法技术在中国的发展历程, 完整展现了 产业升级路径。第一、二代技术于2000 年通过技术许可方式进入 川、福建、河南等地建成1.5万吨级示范装置,首次实现国 产品蒸汽消耗 4.5 吨)、运行周期短(约180 天)等缺陷。2005 操作压力稳定在8-10MPa 区间,开发出尾气循环利用系统,使 CO₂ 回收 借此建成 3 万吨级装置,投资回报周期缩短至6 年。

2014 年新疆宜化、心连心引进的 突破: 采用模块化反应器设计,单套产能提升至(8万吨 / 年)6 万吨 / 年;创新开发 品;尾气联产尿素技术使碳利用率达 90%。该阶段国产化率突 18 年落地的第四代改良技术则融合数字化控制系统,通过智能调 将年运行时间延长至 330 天,河南晋控天庆项目更实现废水零排放和 9 代改良技术迭代使单位产品综合能耗降低 42%,碳排放强度下降65%。

该技术体系的重要性体现在三个维度:经济层面,新疆宜化 8 万吨装置年产值达 15 亿元,带动下游密胺树脂、阻燃材料等产业形成超百亿集群;环保层面,CO₂ 封存技术累计减少碳排放 300 万吨,获评国家绿色制造示范项目;战略层面,推动我国三聚氰胺出口单价提高 23%,使中国标准被纳入 ISO 国际标准体系。这些技术的引进和应用,彻底改变了我国传统三聚氰胺产业的生产格局,推动了产业的绿色集约化、节能环保化和单线能力大型化发展。

当前第五代技术研发聚焦人工智能优化(目标能耗再降 15%)和关键材料国产化,将持续巩固我国在该领域的技术领先地位。

3. 第五代工艺技术介绍

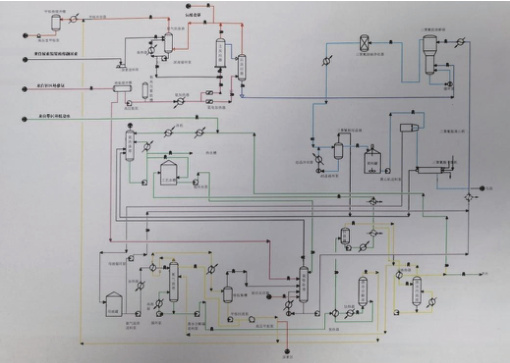

3.1 工艺流程(如下图)

第五代工艺技术以熔融尿素为原料,经非催化反应生成三聚氰胺及副产氨和二氧化碳。工艺流程主要分为反应及尾气吸收、尾气冷凝、溶解及净化工段、结晶工段、分离及干燥工段、氨回收以及水循环等部分。

3.2 工艺特点

3.2.1 反应及尾气吸收工段

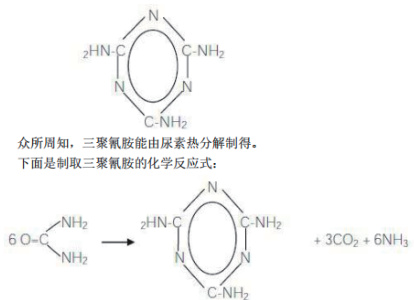

三聚氰胺是氨基氰的氨基化合物,分子结构式如下:

熔融尿素进入界区,首先进入尾气洗涤塔(10.5MPag、215℃),一部分对尾气进行循环洗涤,另外一部分进入反应器,熔融尿素温度被洗涤塔内的尾气加热至215℃。

从尾气洗涤塔底部流出的熔融尿素被熔融尿素循环泵分成两股输送:一部分尿素与380℃的预热氨混合,进料至三聚氰胺反应器转化为三聚氰胺,剩余部分循环至尾气洗涤塔顶部,确保三聚氰胺高效脱除。

反应器的温度是10.5MPag、380℃,由熔盐(400-460℃)在其中的刺刀管内循环提供反应热

反应器分气相和液相两个出口,液相的粗三聚氰胺进入后转换器,其温度压力与反应器相同,在其中停留较长时间,以便将所有中间产物转化成为三聚氰胺。在后转换器里,同样也送入了过热的新鲜液氨,由于这时后转换器里CO2 很少,氨的分压几乎等于总压,更有利于完成转化。

粗三聚氰胺从后转换器出来后,进入溶解器,将三聚氰胺溶解于富氨水溶液。

3.2.2 尾气冷凝工段

反应器和后转换器的气相物料进入前面的洗涤塔被尿素循环洗涤后,不含三聚氰胺的无水尾气在压力控制下离开尾气洗涤器的顶部,排到尾气 钝化空气与压力控制阀上游的尾气洗涤器顶部出口处的尾气流混合。离开尾气洗涤器顶部的 11.0MP 气与来自分解器顶部的物料以及氨汽提塔顶部的冷凝产物混合,它们被收集在氨汽提塔塔顶闪蒸罐中并通过高压甲铵泵泵送至尾气冷凝工段。

产生的气液混合物在尾气冷凝器中在约 153℃的温度下冷凝,收集在尾气冷凝甲铵液受槽中并通过高压富甲铵泵泵送到尿素装置的合成回路(界区外)。在系统保持的工况下,153℃和10. 5MPa(g) ,几乎完全冷凝,离开尾气冷凝甲铵液受槽顶部的少量气相被排出界区外。尾气冷凝器使用低压冷凝液作为冷却介质,在液位控制下进入尾气冷凝器的蒸汽侧。饱和低低压蒸汽在尾气冷凝器壳侧在 0.35MPa(g)  ,用作氨汽提塔再沸器和溶解水预热器的加热介质。

,用作氨汽提塔再沸器和溶解水预热器的加热介质。

尾气冷凝器的下游,甲铵被收集在尾气冷凝甲铵液受槽中,该受槽在液位控制下在 16. 5MPa(g) 被高压富甲铵泵抽空,用于进料到尿素装置的反应器。尾气冷凝甲铵液受槽压力通过安装在气体出口管线中的压力控制器释放容器中收集的不可冷凝气体而保持在约10.5MPa(g)。

3.2.3 溶解及净化工段

最终反应器底部的熔融三聚氰胺在 380℃、11.0MPa(g) 下通过液位控制流向熔融三聚氰胺溶解器,在

172℃、3.0MPa(g) 下淬冷并溶解在富氨的水溶液中(即:溶解水)。

进入溶解器前,通过回收分解液闪蒸罐现有的工艺水中的部分热量先把溶解水溶液在回收水冷却器升温至 109℃。溶液在溶解水预热器中用 0.35MPa(g) 低低压蒸汽进一步加热至 126℃,并最终用溶解水加热器的0.8MPa(g) 低压蒸汽加热至 161℃。为促进熔融三聚氰胺在富氨水溶液中的溶解,提供了溶解器循环泵加强熔融三聚氰胺溶解器中溶液的搅拌。溶解器中的操作条件保持在172℃、3.0MPa(g),加上溶液中的高氨浓度,让缩聚物副产品转化为三聚氰胺,同时最小化三聚氰胺水解为氧氨基三嗪(OAT) 的程度。

熔融三聚氰胺溶解器出来的溶解在富氨水溶液的粗三聚氰胺给料至三聚氰胺碳净化器,该净化器包含三不同功能的过滤工段。

第一个工段中,通过碳棒去除粗三聚氰胺中的不溶性产品,可溶性的有色体将被吸附在第二工段同一容器内的碳床反应器中。最后,三聚氰胺溶液中可能存在的细碳颗粒在第三工段中由具有过滤棒的过滤器去除。

3.2.4 结晶工段

来自净化工段的净化三聚氰胺溶液 氰胺浆液再循环物料流混合,进入结晶器,操作温度为45℃、常压。三聚氰胺浆料通过结晶 聚氰胺结晶冷却器,由冷却水进行必要冷却。由于温度从 153℃降至 45℃, 聚氰 胺结晶器中沉淀。由于氨浓度正好,OAT 仍溶解于母液中,而三聚氰胺晶体的纯度在99.8wt% 以上,出三聚氰胺结晶器的排气流在工艺排气洗涤塔中洗涤。

三聚氰胺浆料在液位控制下从结晶器流向三聚氰胺浆料罐,由三聚氰胺浆料罐搅拌器保持搅拌。3.2.5 分离及干燥工段

三聚氰胺浆液流从三聚氰胺浆料罐通过离心机进料泵送至离心机进行三聚氰胺晶体与母液的分离。

三聚氰胺饼通过离心机卸料螺旋输送机和干燥机进料输送机排放到三聚氰胺干燥系统,干燥机把离心机出来的三聚氰胺饼的水分从 10wt% 降至 0.1wt% 最大值。热量由干燥机旋转鼓内的蒸汽加热刺刀管提供,水分通过进入旋转鼓的逆流热空气脱除。

3.2.6 氨回收

像原第四代工艺技术一样,由于后转换器在反应工段就控制了 OAT 的生成,所以离心机的母液进入母液槽后,可以将一部分母液回收到工艺中,以减少进入氨汽提塔的量从而节省蒸汽 ; 另外一部分母液预先经过工艺水的加热(原来是用调温水)进入氨汽提塔塔进行氨回收。

氨汽提塔塔顶物料在换热器和塔顶冷凝器里冷凝后,进入氨汽提塔塔顶闪蒸罐,出来的湿氨气相进入氨吸收塔,与循环水混合制得溶解水,与部分母液送入溶解器,而氨汽提塔塔顶闪蒸罐底部出来的溶液,送往尾气冷凝器。

3.2.7 水循环

氨汽提塔底部物料中含有少量的 OAT 和三胺,进入分解塔进行高温高压分解,分解塔顶部热流回收到尾气冷凝器,底部物料进入工艺水闪蒸罐。

闪蒸后的气相与工艺水汽提塔顶部物料半路结合,进入氨汽提塔。底部液相加热溶解水并预热氨汽提塔进料的母液后,分成两股:一股作为循环水储存在循环水箱,一股被加热后送到工艺水汽提塔。

工艺水塔顶部物料与工艺水闪蒸罐顶部物料一起进入氨汽提塔,底部出来的水为净水,用作氨洗涤器的代替除盐水。

分解塔的压力由 8.0MPag 增加至 10.5MPag,这样分解塔顶部物料和氨汽提塔顶部闪蒸罐的底部溶液一起,不再去工艺水汽提塔,而是直接去冷凝尾 G ,产生热量用来加热氨汽提塔,同时工艺水汽提塔变小,周边的多个设备,如回流罐回流泵及冷却器等换热器删除,节省了蒸汽和设备投资。

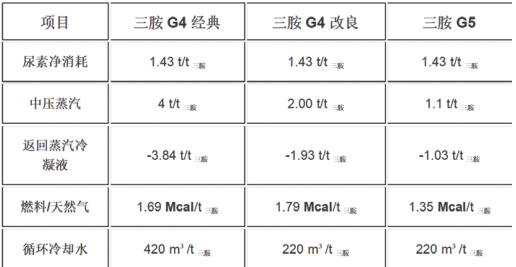

4. 第五代工艺技术的改进(如下表)

(1)公用工程消耗大幅降低

G5 技术相比 G4 经典技术,蒸汽消耗降低了 60%,燃料消耗降低了 30%。这主要得益于尾气压力的提高和中压蒸汽的回收利用,以及导生油回路不再用于分解塔导致的燃料消耗减少。

(2)投资减少,建设周期缩短

能耗的降低使三胺界区内设备减少和缩小,从而大大降低了投资。例如,尾气急冷塔、CO2 汽提塔、氨塔及调温水系统等设备被删除或缩小,大大节省了投资成本。同时,装置建设周期减少 30%,第四代需18-24 个月,第五代可压缩至12-16 个月。

(3)占地面积减少

由于设备的简化和缩小,G5 技术占地面积大大减少,更好地适配客户现有可用空地。例如,导生油回路比原来小了90%,显著减少了占地面积。

(4)应用更加灵活

G5 技术净化工段设备简化组合,配管和控制点相应减少,使得应用更加灵活。此外,进入界区的蒸汽可降低等级使用,进一步提高了灵活性。

(5)与尿素联产更加方便

G5 技术与尿素装置的联产更加方便,特别是与 CO2 汽提法尿素装置联产时。只有一股高温高压的富甲铵液直接进入尿素反应器,无需再进行冷凝和检查尿素现有设备情况,从而节省了冷凝设备和总水量,提高了氨碳比。

(6)产品高端化

纯度高达99.95%,浊度低于5ppm,可直接用于电子级化学品生产,推动下游阻燃材料、高端涂料等产业发展。

5. 结论

欧技高压法三聚氰胺第五代工艺技术在降低能耗、减少投资、缩小占地面积以及提高应用灵活性方面表现出显著优势。通过与尿素装置的联产,该技术进一步提升了整体生产效率和经济效益。未来,随着技术的不断发展和完善,G5 技术将在我国三聚氰胺产业中发挥更加重要的作用。

参考文献:

[1] 王彦军等 . 国内欧技第四代高压法三聚氰胺工艺的首次应用 [J]. 大科技 ,2017,(34):293-294

作者简介:王彦军(1986-),男,工程师,本科学历,化学工程与工艺专业。现任公司技术部部长兼特种设备安全总监,主要 从事化工工艺技术研发、工程建设项目管理及特种设备安全监管工作。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)