建筑施工中超高强混凝土的配制与施工工艺优化

汪月飞

南通新迎水利市政工程有限公司 江苏省南通市 226000

引言

在当代建筑工程领域,随着建筑结构不断向高空延伸与跨度增大方向发展,具备超高强度和出色耐久性的混凝土材料成为了支撑现代建筑创新的核心技术要素,这类材料不但可显著增强建筑物的安全可靠性,还为建筑设计提供了更大的想象空间[1]。然而,实际应用中仍面临原料配比无法达到最佳协同效果、性能指标不易精确控制等挑战,限制了其在工程实践中的推广应用。本研究聚焦高强混凝土的材料配方改进与施工技术优化,致力于突破现有技术限制,开发出系统化的应用解决方案,以此来推动该材料在建筑领域的规模化应用,助力建筑行业实现技术跨越与产业升级。

一、超高强混凝土的基本特性与工程要求

(一)基本特性

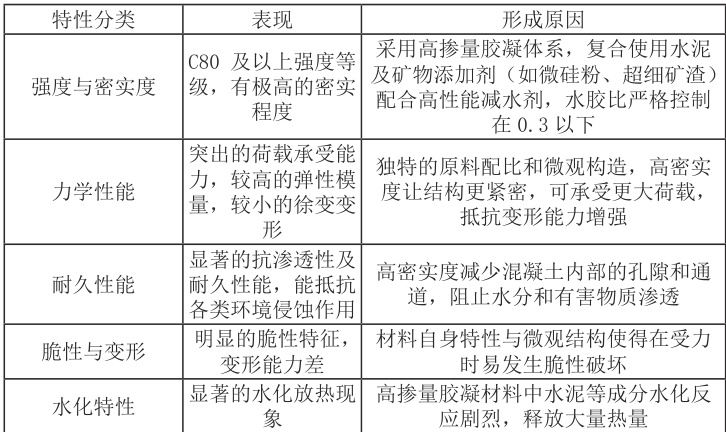

超高强混凝土特殊的原料配比与微观结构,让它在强度、力学及耐久性能上优势明显,为工程结构提供了可靠的承载与防护。具体见表1 :

表1 超高强混凝土基本特性

(二)工程要求

实际工程项目中,此类高性能混凝土应契合多方面的技术要求。在结构承载方面,要结合具体工程需求明确相应的抗压强度参数,保证结构安全可靠。施工工艺方面,要求拌合物具有良好的施工性能,可适应泵送等现代施工工艺,且硬化时间需和施工工序协调配合。对于不同使用环境应具备相应的耐久性能[2]。例如,滨海工程应重点考虑抵抗氯盐侵蚀的能力,寒冷地区项目则要满足抗冻性能要求。同时,应采取有效措施控制早期温度裂缝的形成,通过优化配合比来平衡材料性能和经济性,防止因过度追求强度指标而引起不必要的资源消耗。

二、超高强混凝土的配制关键技术

(一)原材料甄选

选择高强度硅酸盐水泥(标号不低于 52.5)作为主要胶凝材料,配合高活性矿物掺料(如需水量符合标准的硅微粉、磨细矿渣)强化材料界面结构。粗骨料需使用质地坚硬、级配合理的碎石(粒径范围 5-20mm),严格控制破碎率及杂质含量;细骨料宜选择粒径分布均匀的机制砂,且准确控制粉体含量。减水剂优选聚羧酸类高性能产品,再根据情况添加适量功能性助剂来优化拌合物性能。

(二)配合比设计原则与参数确定

基于低水胶比、高胶材用量的技术路线,水胶比宜设定在 0.2-0.28 区间,胶凝材料总量控制在合理范围内。通过系统试验确定矿物掺料和水泥的最佳配比,掺量比例保持在20%-40%。细骨料用量应在保证流动性的基础上维持结构稳定,泵送施工时需保证拌合物有充足的扩展性能,同时考虑适当的强度安全储备 [3]。

(三)配制过程中的性能调控方法

通过精确调控外加剂种类和用量来改善新拌混凝土的施工性能,必要时可添加调节剂延长操作时间。通过合理的养护制度促进早期强度发展,纤维材料的引入可显著改善材料的韧性和抗裂性能。通过优化材料组成与施工工艺有效控制水化温升,保证工程质量。

(四)实验室试配与性能验证

配合比试验按步骤推进:第一步实施基础性探索试验,通过多组对比测试确定初始参数范围,依靠快速检测方法对不同配比混凝土实施初步筛选,圈定满足基本性能要求的配比区间 [4]。第二步开展精细化优化调整,基于首轮试验数据,对于影响混凝土工作性、强度发展的关键因素展开系统性改进,通过多因素正交试验实现性能指标的精准调控。第三步执行全指标验证检测,重点评估混凝土的抗渗等级、抗冻融循环能力等核心参数,其中高抗渗性能充分阻隔外界介质侵蚀,优良抗冻性可保证低温环境下的结构稳定性。通过三阶段递进式试验验证,形成完全契合工程设计标准的混凝土配合比方案,为工程质量提供保障。

三、建筑施工中超高强混凝土配制的工艺优化与质量控制

(一)搅拌工艺控制

1. 双卧轴强制式搅拌机参数优化

双卧轴强制搅拌机凭借其高效混合能力,成为超高强混凝土搅拌的核心装备,其参数调控应精准聚焦搅拌速率与作用时长:搅拌速率设定在 60-80 转 / 分钟区间,既可防止骨料因高速碰撞破碎,还可保障物料充分混合;搅拌时长控制在 180 秒,实现胶凝材料和骨料的均匀包裹,减少因混合不均引起的局部性能波动。实际作业中,要通过试拌验证参数合理性,若出现浆体离析或骨料分布不均,应及时微调速率与时间,进而形成稳定的搅拌参数组合,为后续施工提供性能稳定的混凝土拌合物。

2. 投料顺序对均匀性的影响

采用“干料预混 + 液料后加”的投料方式是提升超高强混凝土均匀性的关键。首先把骨料、水泥与矿物掺合料投入搅拌机干拌 30-40 秒,依靠颗粒间的摩擦作用打破材料结块;随后添加溶有外加剂的水溶液继续搅拌,让液体组分均匀渗透至固体颗粒间隙。该方式能够防止外加剂和水泥直接接触出现局部速凝或缓凝现象,减少拌合物匀质性波动。工程实践表明,此方法可让混凝土强度离散系数下降15%-20%,保障结构整体性能。

(二)运输与泵送技术

1. 车载泵选型

超高强混凝土的高黏度特性对车载泵性能提出特殊要求。优先选择柱塞泵型设备,其输出压力需达到 25MPa 以上,更好的克服长距离或高扬程输送中的管道阻力。压力不足会使混凝土流速下降,引发骨料沉积与堵管;压力过高则可能破坏浆体结构。并且,应配置和泵压匹配的液压系统和输送缸,保证压力输出稳定。实际选型需综合考量输送距离、高度与混凝土稠度等因素,最大限度减少泵送故障,保障施工连续性。

2. 管道布置优化

管道布置需遵循垂直高度和水平距离 1:3 的配比原则,以平衡管道内压力分布。垂直管段每10-15 米设置固定支架,避免振动位移;水平管段保持0.2%-0.3% 的坡度,便于排气排水;转弯处使用大曲率半径弯头,减小流动阻力。垂直管底部增设缓冲弯管,能够缓解混凝土下落冲击力,避免骨料分离。科学合理的管路布局可让泵送效率提高 20% 以上,显著降低堵管风险。

(三)浇筑与振捣工艺

1. 分层浇筑厚度控制

分层浇筑是保证超高强混凝土密实度的关键措施,单层厚度需控制在 500 毫米以内。该厚度既可保证振捣棒有效作用深度,排出内部气泡和空隙,还可避免因层间间隔过长形成冷缝。浇筑速度应结合混凝土初凝时间确定,通常每小时浇筑 2-3 层,层间应充分振捣使新旧混凝土紧密结合。针对截面构件需设置引流槽来保证布料均匀,通过严格的厚度控制提高结构整体强度与抗渗性能。

2. 高频附着式振捣器布置间距

高频附着式振捣器需按照 300-500 毫米间距布置,使得振捣能量覆盖均匀。间距过小会使得振动能量叠加,引发骨料下沉;过大则形成振捣盲区。振捣器应和模板紧密贴合,振动频率控制在 10000-15000 次 / 分钟,振捣时间以混凝土表面泛浆且无明显气泡逸出为准(通常20-30 秒)。钢筋密集区域需补充插入式振捣棒,使得复杂部位混凝土密实度达标。

(四)养护制度设计

1. 蒸汽养护温度- 时间曲线

蒸汽养护是加速超高强混凝土早期强度发展的可行手段。升温阶段以 10-15℃ / 小时速率升到55℃,避免热应力损伤;恒温阶段保持55℃持续12 小时,促进水泥充分水化;降温阶段以 ⩽10∘C / 小时速率降至室温,避免温度梯度而出现裂缝。养护全过程要借助自动温控系统进行实时监测,确保7 天强度达到设计值的80% 以上。

2. 标准养护与自然养护对比试验

标准养护( 20±2∘C ,湿度 ⩾95% )可为混凝土提供稳定水化环境,28 天强度达标率高;自然养护受环境因素影响显著,夏季高温易导致表面开裂,冬季低温延缓强度增长。对比试验显示,标准养护混凝土28 天强度较自然养护高5%-8%,抗渗等级提高1-2 级[5]。实际工程中,重要构件需优先采取标准养护,普通构件可选择自然养护但应加强保湿措施,使得养护期内表面保持持续湿润,减少环境因素为混凝土性能造成不利影响。

四、结论

本研究聚焦超高强混凝土的配制及施工工艺优化,清晰指出了原材料挑选、配合比设定以及各个施工步骤中的核心技术要点,并借助工艺上的优化改进,使工程质量得到明显提高。该研究成果可为超高强混凝土在建筑施工中的大规模应用提供技术支持,今后还需深入研究绿色掺合料的运用和智能化施工技术,助力其在低碳建筑领域实现创新发展。

参考文献

[1] 叶中朝 . 房屋建筑混凝土浇筑施工技术要点分析 [J]. 中国水泥 ,2024(09):80-82.

[2] 汪允宣 . 高性能自密实混凝土配制分析 [J]. 低碳世界 ,2024(07):106-108.

[3] 胡海铭 . 高强沥青混凝土的配制及应用分析 [J]. 运输经理世界 ,2024(04):147-149.

[4] 万佳俊, 杜任远, 揭晓东, 等. 超高性能混凝土(UHPC)的配制研究[J]. 江西建材,2022(12) :7-9.

[5] 高寅生 . 高性能混凝土在道路桥梁工程施工中的应用分析 [J]. 中国建筑装饰装修,2022(16) :149-151.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)