半导体用超纯水系统中死角问题分析及解决措施

薛冠宇

沃威沃水技术(中国)有限公司 201203

引言

半导体用超纯水系统是半导体制造过程中至关重要的配套设施,是芯片制造的核心支撑系统之一,其功能是生产和供应满足半导体行业严苛水质标准的超纯水,用于晶圆清洗、光刻、蚀刻、离子注入等关键工艺环节 [1-2]。产线用水水质的纯度直接影响半导体器件的性能、良率和可靠性,因此该系统在半导体产业链中具有不可替代的地位。

为了提高纯水制备的水质,田宇鸣[3] 等人为了提高纯水制备的纯度,研究了硼的含量对纯水制备的影响,通过对不同的除硼树脂的除硼效率进行试验,确定了最佳的除硼材料。贺晓峰[4] 等人研究了原生水质对纯水制备的质量的影响,通过分析采用的水质的硬度越低,乳化液的稳定性较好,并且还开发了双级反渗纯水处理系统,进一步的保证了纯水制备品质。田宇鸣[5] 等人针对纯水制备过程中的有机污染物的去除效果进行了研究,其中设备装置的照射强度、水力停留时间对污染有机物的去除效果较好。

本文结合多年超纯水系统建造和运行维护经验,着重从设备和配管的设计、安装及运行使用的角度,探讨它们对水质的潜在影响以及相应的优化方案。

纯水水质波动原因分析

超纯水的水质极易受到各种因素的影响,从制备、储存以及输送等各个环节均可能对其纯度产生作用,这里大致可分为系统内部因素和外部环境因素两类,这些因素可导致超纯水中的离子、颗粒、有机物、微生物(细菌)等污染物超标,进而影响半导体产线产品的良率。

系统内部影响源

由于设备内部组件与水接触后会对水自身的洁净程度有一定的影响,存在析出物超标的风险;系统设计能力不足或余量不够,在进行处理单元设备选型过于激进、效能到达极限或失效,药液投加量不足等原因同样会影响纯水的制备纯度;当选用的化学品药剂、再生树脂等纯度不够时,以及设备在安装及检修维护过程中产生的污染,均会导致纯水制备的纯度。

外部环境影响源

当前,在分析超纯水出水水质波动因素的时候,大多是从系统处理能力(工艺设计)、设备选型、材料选择以及环境因素等方面入手。其实影响纯水制备的因素同样受原水水质的影响,例如有些地方自来水受季节影响水质波动,靠近海边的水源容易受咸潮影响;由于环境空气存在污染物,同样对水质质量产生一定的影响,例如在抛光区施工环氧地面以及用水点的二次污染。

死角成因分析及解决措施

设备设计和制造设备人孔、管口

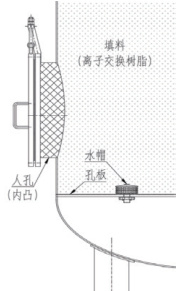

对于混床离子交换设备,使用内凸人孔,在使用过程中存在残留物残留在设备内部。针对此问题应该使用与管壁弧度相同的板作为人孔盖板的内侧壁板(图 1 所示),减小死角从而降低化学品残留等问题可能。

图1初级混床侧人孔示意

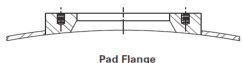

对于设备上的管口,可使用贴面平板法兰(图 2 所示),去掉罐体与管嘴法兰之间的管段,从而达到减少因管嘴外伸太长而产生死角(可积聚气体、填料等)的目的。

图2贴面平板法兰示意图

孔板上水帽布置

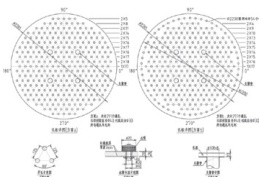

大型过滤设备或者离子交换设备树脂填料层下方的孔板上,安装有很多的水帽,由于孔板与桶身垂直并角缝焊接成型,这些水帽的排列方式、位置可能在局部形成微小的死角。图 3 中对比两种孔板开孔布置水帽的方案,同为 291孔的情况下,实际使用中,方案 b 略优于方案 a,因为孔板与桶身形成直角的位置容易有死角,沿圆周均布水帽更利于角落位置的水流均匀冲刷。

图3孔板上水帽布置示意

树脂捕捉器视镜朝向

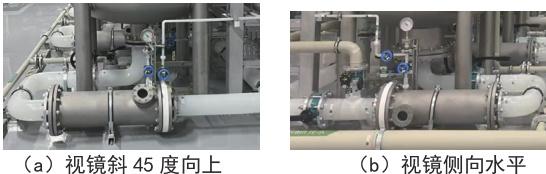

一般设备中每个离子交换设备出口都有树脂捕捉器,以查看或取样来判定该设备是否有树脂泄露。在抛光床出口安装的树脂捕捉器,因为所处位置为抛光系统,此时的水质已很好,树脂捕捉器的视镜安装朝上会有积气难以排出的问题,一定程度上会影响系统溶解氧的指标,但是对抛光床之后有 MDG 膜脱气装置的系统影响不大。对比图 4(a)和图 4(b),将视镜朝水平放置可解决积气问题。

图4抛光床出口树脂捕捉器

单元设备的旁通阀设置问题

由于抛光系统的终端超滤(UF)设置的旁通阀处于关闭状态,即使在配管处理上使旁通阀两侧死水段小于 3D[6] (无法避免死水存在时,设置 3D 长度是为了平衡工程可行性与污染控制需求)。由于该阀门密封性能较好、不存在泄漏的风险。因此,会导致终端颗粒指标波动甚至超标。同时,UF 是超纯水供水前的最后一道处理工序,存在任何的微小颗粒均会导致水质指标不够,因此,对 UF 设备的装配、调试冲洗至上线运行的整个过程要求很高,并且整个冲洗过程需要较长时间的处理才能达到水质合格。

对 UF 设备而言,如果此处旁通阀必须设置(比如有些系统需要有 H202 杀菌的功能,设置旁路能避免 H202 进入 UF 膜内),将单颗旁通阀改成双阀加中间短管的模式,图 5 是改造升级优化后的方案,其中短管可以拆除,采用此方案设备使用运行稳定、可靠,同时还适用于要求更高的使用场景。

配管的设计和安装

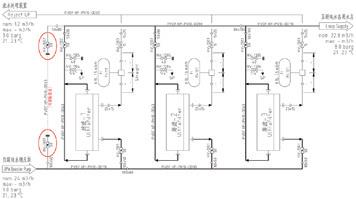

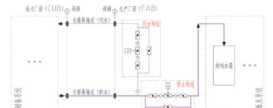

供回水阀组位置

目前,制备半导体用的超纯水系统中的预处理系统和制备系统放在中央动力厂房(CUB),将抛光系统放在生产厂房(FAB)。制备系统的产水传输至抛光系统超纯水箱的管路都比较长,当产线用水量较低时,抛光系统的水大部分在内循环,经制备系统供至抛光系统的水量很低,容易导致它们之间的输送管路水流迟滞并导致水质恶化。

解决该问题的方案是设置回流管路(如图 6 所示),当供水阀组和回水阀组安装在超纯水箱附近时,才能保证产线低消耗或无消耗超纯水时,即抛光系统内部自循环的情况下,制备系统至抛光系统的大部分管路能有足够量的水流流动冲刷。

图6超纯水箱安装位置示意图

阀组手阀安装位置

在安装阀组的位置时,需考虑关闭时两侧的死水问题,在设计时应该将支管段长度设计越短越好。控制阀(如图 7 蓝色阀门)两侧的手阀应尽量靠近三通处,因控制阀在维修时需要关断两侧手阀。图 7 中黄色圈中为冲洗口,手阀尽可能靠近冲洗口即可。

图7典型阀组

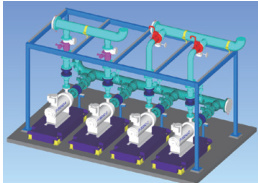

增压泵出口配管排气

图 8 为超纯水增压泵组三维模型,左侧两组洋红色管段部分对比右侧两组红色管段部分,都是在靠近出口手阀处设置一个 DN25 的冲洗口,左侧是设置在竖直管段上,右侧则设置在水平管段上,系统正常工作时左右两侧没有差异。

当有增压泵或者泵出口的止回阀需要维修时,会排空泵出口至手阀间管段内的液体。维修完毕恢复设备上线前,需要对该管段进行冲洗,左侧的配管方式无法将管段内的所有气体冲洗彻底(纯在约 15cm 管段气包),而右侧的配管方式则可以将管段内气体完全排净。按工艺流程,增压泵之后已无处理溶解氧的设备,故采用右侧那样的泵出口配管方式将更好的避免因维修而产生的溶解氧指标波动甚至可能短时超标的问题。

图8超纯水增压泵装配模型(三维视角)

水箱软接头与出口阀门连接方式

图 9 为超纯水箱布置图,当有多个水箱出口接至同一根母管时,每个水箱出口应先接软接头,并将手阀(水箱隔离阀)安装在靠近母管处,才能保证清洗单个水箱时关闭手阀后,手阀和软接头之间管段留存的死水不会通过母管进入系统。

图9超纯水箱布置图

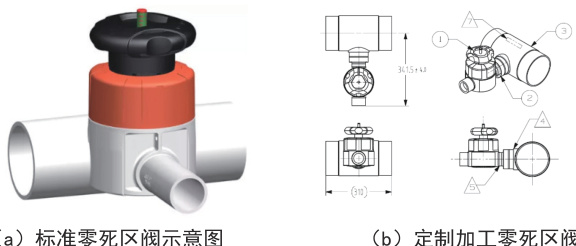

零死区阀的使用和开发

在超纯水供回水(LOOP)系统中,采用零死区阀作为产线用水设备的起始接入阀效果较好(结构示意如图 10 所示)。但受制于厂商特殊阀门模具的开发意愿及难度,对于大尺寸零死区阀,如PVDF-HP 的d160xd63,没有标准产品时,可采用既有产品的组合方式来制造“非标零死区阀”(实际存在很短一段死区<3D)。如图 10 为 d160× d63 定制零死区阀,采用异径三通 d160×d90 + 大小头 d90× d63 + d63 焊接式隔膜阀,每个接口管段均是切至最短后再进行焊接而成。

图10 零死区阀示意图

系统运行及维护

因系统的运行模式和维护使用方式不当造成系统污染的案例较多,产品的影响较为隐蔽,所以遇到具体问题需结合系统运行特点,充分考虑运行模式、评估操作流程、分析潜在隐患,才能有效避免引入新的问题。

N+1 设备的运行方式

超纯水系统中的多数处理单元均是  套的配置方式。以抛光系统的超纯水泵组及超纯水增压泵组为例,当 N 台泵运行时,备用的那 1 台泵可以不运行就能满足系统供水量的要求;然而,备用泵长时间处于停止状态时,会导致其进出口管道里的水成为死水,从而污染系统。针对此问题的具体解决措施有:(1)频繁间歇轮换运行这

套的配置方式。以抛光系统的超纯水泵组及超纯水增压泵组为例,当 N 台泵运行时,备用的那 1 台泵可以不运行就能满足系统供水量的要求;然而,备用泵长时间处于停止状态时,会导致其进出口管道里的水成为死水,从而污染系统。针对此问题的具体解决措施有:(1)频繁间歇轮换运行这  台泵,减少管段内水流的停滞时长。(2)通过 VFD 控制全部泵以小流量运行,保证总流量满足供水要求。现实中大都采用方案“2”,因为系统本身就需要通过VFD 按需实时调整产线供水量。

台泵,减少管段内水流的停滞时长。(2)通过 VFD 控制全部泵以小流量运行,保证总流量满足供水要求。现实中大都采用方案“2”,因为系统本身就需要通过VFD 按需实时调整产线供水量。

单套设备预留冲洗口

对于各处理单元的单套设备,对每一套设备均需要预留冲洗口,才能保证更换单套设备时,能直接使用当前系统的水进行在线冲洗,并可在冲洗口接管上设置在线取样,水质达标后即可直接切入运行,相比离线清洗方式更为便捷安全。

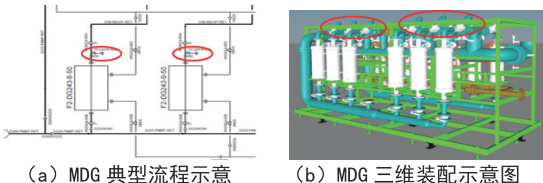

图 13 中的(a)、(b)分别是抛光系统 MDG 的典型流程图和三维装配模型图,红色圈内的就是冲洗口。同样的,对终端UF 等设备都需要设置此类冲洗口,方便更换膜组件后冲洗。

图13抛光系统 MDG

结语

经过较长时间发展,半导体用超纯水系统的设计及安装技术已经形成了较为完善的体系。由于生产产线对制备的超纯水水质的要求不断提高,因设备结构本身、管路阀门装配以及原材料等的问题导致制备的纯水品质达不到产品生产要求,影响产品的生产质量的问题时有发生。本文基于多个超纯水系统建造和运行实践,通过对出现的问题进行分析和解决,积累并形成了解决“死水”的解决若干措施,希望能为半导体制造的进一步发展提供助力。

参考文献

[1] 卢希 . 中国工程建设标准化协会标准《电子工业超纯水紫外线降解总有机碳系统应用技术规程》审查会顺利召开 [J]. 工程建设标准化,2025,(03):24.

[2] 张泽超 . 浅析某微电子产业园制造厂房超纯水处理系统案例 [J]. 上海节能,2023,(02):217-221.

[3] 田宇鸣,熊江磊,潘婷,等 . 超纯水系统除硼树脂关键影响因素研究及应用 [J/OL]. 工业水处理,1-11[2025-07-09].

[4] 贺晓峰,姜仁坤,于玲 . 液压支架用乳化液的水质影响及纯水系统研制 [J]. 煤矿机械,2021,42(03):69-71.

[5] 田宇鸣 , 熊江磊 , 章洪斌 , 等 . 电子超纯水制备过程典型痕量有机污染物去除机理 [J]. 工业水处理 ,2024,44(09):176-180.

[6] 中华人民共和国住房和城乡建设部 . 电子工业纯水系统设计规范:GB50685-2011[S]. 中国计划出版社,2011.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)