熔融沉积成型FDM-3D 技术发展与应用研究

彭梦瑶 向丽莉 彭杨洋 赵鑫宇 郑小阳 罗昊

重庆工贸职业技术学院 重庆涪陵 408000

引言

在制造业智能化转型的浪潮中,3D 打印技术以其“从数字模型到物理实体”的直接制造能力,颠覆了传统减材制造的思维定式。作为最具普及性的工艺,FDM 技术凭借设备成本低、操作门槛低和材料范围广的特点,占据了消费级和桌面级 3D 打印市场的主导地位。本文将围绕 FDM 技术的发展现状、技术对比、应用瓶颈及未来方向展开系统分析,为该领域的研究与产业实践提供参考。

1. 3D 打印技术发展史

3D 打印技术的演进始于 20 世纪 80 年代的光固化技术。1984 年,CharlesHull 发明了立体光固化成型(SLA)技术,首次实现了液态光敏树脂的逐层固化,为增材制造奠定了技术基础。1992 年,Stratasys 公司获得FDM 技术专利,通过热熔挤出成型的方式拓展了 3D 打印的材料边界,使塑料等热塑性材料的打印成为可能。2009 年成为 FDM 技术发展的重要转折点,随着 Stratasys 的FDM 专利到期,以 RepRap 项目为代表的开源运动兴起,推动了桌面级 FDM 打印机的普及。这一阶段,FDM 技术的设备成本从数万美元降至数百美元,极大降低了技术门槛。

2. 主流3D 打印技术对比

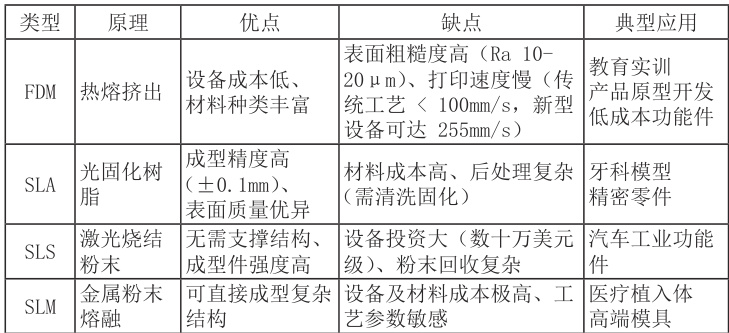

当前主流 3D 打印技术可按成型原理分为熔融挤出、光固化、粉末烧结等类型,其技术特性对比如表1 所示。

表1 各类型3D 打印技术对比

值得注意的是,FDM 技术在速度指标上已出现显著突破。广州网能的工业FDM 设备显示,其打印速度可达 20-255mm/s ,较传统桌面级设备提升超过2.5 倍。而SLM 技术虽在金属打印领域表现优异,但其设备成本通常是FDM 的50 倍以上,限制了其大规模应用。

3. FDM 技术深度分析

3.1 核心优势

FDM 技术的普及得益于其在成本、材料、操作层面的综合优势。在设备成本方面,桌面级 FDM 打印机价格普遍低于 500 美元,仅为入门级 SLA 设备的1/10,这使得中小企业和个人用户能够轻松获取。材料多样性是 FDM 的另一大亮点,除传统的 PLA、ABS 外,目前已开发出碳纤维增强尼龙、PEEK 等高性能复合材料,以及 PVA 可溶解支撑材料。操作维护简单和开源生态完善进一步巩固了 FDM 的优势。相比 SLA 需要精密控制光敏树脂的固化参数,FDM 的工艺调整更为直观,普通用户通过数小时培训即可掌握。

3.2 现存缺陷

尽管应用广泛,FDM 技术仍面临三大核心挑战。

1)层间结合强度不足是较突出的问题。由于 FDM 通过逐层堆积成型,Z 轴方向的强度通常仅为 X/Y 轴的 30%-50% 。研究表明,ABS 材料在 FDM 打印后的层间抗拉强度约为 25MPa ,远低于注塑成型的 50MPa 。这一缺陷导致 FDM 构件在承受垂直载荷时容易分层失效。

2)打印速度慢制约了 FDM 在批量生产中的应用。传统单喷嘴 FDM 打印一个 10cm3 的零件通常需要 4-6 小时,而德国 LIQTRA 公司的 FX-7 多喷头打印机通过 7 喷嘴协同技术,将打印时间缩短 75% ,实现了 4 倍效率提升,但这类高

端设备的成本仍较高。

3)支撑结构去除困难也是用户痛点。对于复杂几何形状,FDM 需要额外打印支撑结构,而传统支撑材料如 ABS 与成型材料粘结紧密,手动去除时易损伤表面。尽管 PVA 可溶解支撑已得到应用,但其在潮湿环境下的储存稳定性仍需改进。

4. FDM 未来发展趋势

4.1 材料创新:从单一塑料到多功能复合材料

材料创新正推动 FDM 从“原型制造”向“最终产品制造”跨越。高性能复合材料方面,2023 年北京航空航天大学开发的 PA6-CIP/CCF 复合丝材,通过引入碳纳米管(CIP)和连续碳纤维(CCF),不仅提升了力学性能,还赋予了磁控响应特性,成功打印出可变形的柔性结构。这种“结构 - 功能一体化”的材料设计,为航空航天领域的智能驱动部件提供了新思路。

4.2 工艺优化:多喷头协同

多喷头协同打印技术正在改写 FDM 的效率边界。LIQTRAFX-7 打印机的 7 进7 出喷头系统,通过中央喷嘴控制轮廓精度、周围喷嘴填充内部结构,实现了复杂零件的并行制造。在打印一个汽车进气歧管原型时,该技术将传统 10 小时的打印时间压缩至2.5 小时,且尺寸精度保持在 ±0.2mm 。这种“精度- 效率”的平衡策略,为FDM 进入汽车零部件小批量生产奠定了基础。

4.3 智能升级

机器学习正在成为突破 FDM 工艺瓶颈的关键技术。2022 年,Orion-AM 与GRAPH Exponential Technologies 合作,利用 TSAAM 平台优化 PEEK 材料的打印参数,通过机器学习算法迭代调整挤出温度、层温、风扇速度等 12 个参数,最终使 3D 打印 PEEK 的 Z 轴抗拉强度达到 95MPa ,超过注塑成型的 90MPa 。这种数据驱动的优化方法,打破了FDM 部件性能低于传统制造的固有认知。

5. 结论与展望

FDM技术凭借不可替代的成本优势和材料适应性,已成为3D打印领域的“基础设施”。尽管当前面临精度、速度和强度的三大挑战,但材料复合化、工艺智能化和设备多喷头化的技术演进,正在逐步突破这些瓶颈。未来 FDM 技术的发展将呈现三大趋势:一是与AI 深度融合,通过机器学习实现“打印参数自优化 - 缺陷自诊断”的智能生产;二是向纳米尺度延伸,开发纳米陶瓷复合丝材等新型材料,提升打印件的功能集成度;三是融入工业互联网生态,通过数字孪生技术实现FDM 与传统制造工艺的协同优化。

参考文献:

[1] 王世檩 , 朱家威 , 张鹏 . 基于 FDM 成型技术的打印强度和成型速率研究进展 [J]. 中国塑料 ,2025,15(1):112-117.

[2] 司国斌, 王春霞, 靳孝峰.FDM 型3D 打印机的高精度进料系统研究[J].工程设计学报 ,2022,23(5):497-501.

[3] 韩江 . 熔融沉积 (FDM)3D 打印工艺参数优化设计研究 [J]. 制造技术与机床 , 2023,16(5):597-601.

[4] 王若寒 , 毕超 , 李翱 . 基于响应面法的对乙酰氨基酚片剂 FDM 成型的工艺优化研究 [J].中国塑料 ,2021,35(9):69-74.

[5] 曾雅洁 , 刘有才 , 刘耀驰 . 熔融沉积成型打印技术研究进展 [J]. 化工新型材料 ,2025,53(6):78-83.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)