一种农业机械用高压柱塞闭式泵缸体与配油盘摩擦副加工新工艺

尹启彬

山东中润液压机械有限公司 山东临沂 276000

Abstract : Aimin resolving the abn linder block and the oil distribution disc in high-pressure piston pumps for agricultural machines, this paper elaborates the solutions to dealing withproblems occurred in the processing of cylinder blocks and oil distribution discs, the new process about diffusion welding of piston holes of cylinder blocks, spherical surface bimetal sintering of cylinder blocks, and spherical surface matching between cylinder blocks and oil distribution discs. By changing the way ofcombining the copper layer of cylinder plunger holes, analyzing and improving the quality of cylinder spherical bimetal sintering, reducing the sintering defects, designing a new mating mechanism, improving the quality of cylinder and oil distributor disc spherical mating, and comprehensively improving the machiningquality of the friction subassembly of the cylinder and oil distributor disc, to solve the problems of abrasion and burning, and improve the quality of the high-pressure piston pumps.

Keywords: cylinder block; distributor disc; friction pairing; diffusion welding; sintering; mating honing

农业机械在现代农业生产中扮演着重要的角色。它们的使用可以提高生产效率、降低劳动力成本,并促进农业现代化的发展。液压传动已经成为农业机械的主要传动方式之一,涵盖了种植、收割、加工等各个环节。液压技术的不断发展和应用,为农业机械的现代化和智能化提供了更加广阔的空间和前景。液压传动的应用使农业机械的操作更加便捷、高效,提高了农业生产的效率和质量。同时,液压传动的应用也促进了液压技术的发展和创新,为液压技术在其他领域的应用奠定了基础。

闭式液压系统是指系统中的液体在循环时是闭合的,即液体从液压泵进入液压缸(或液压马达)后,再通过液压阀回到液压泵,形成个闭合的液路。在闭式液压系统中,系统的压力和流量可以通过液压泵和液压阀来控制和调节,系统的动作比较平稳,具有较高的控制精度和能量利用率。闭式液压系统的缺点是系统的设计和维护较为复杂,成本也比开式液压系统高。

开式液压系统是指系统中的液体循环是开放的,即系统中的液体从液压泵进入液压缸(或液压马达)后,流回油箱而不是回到液压泵。在开式液压系统中,系统的压力和流量受到液压泵的输出和负载的影响,控制精度和能量利用率较低,但系统的设计和维护较为简单,成本较低,因此在一些较为简单的机械设备中,开式液压系统比较常见。

总的来说,闭式液压系统具有高效、精确的控制特性,适用于高性能、高精度的液压控制系统;开式液压系统则更为简单、经济,适用于一些不要求过高控制精度的场合。

对于像联合收割机、拖拉机、撒药机等高端农机, 了动 强 控制精准 般采用闭式系统。农业机械所用闭式系统的高压柱塞闭式泵多为轴向柱塞变量泵。轴向柱塞变量泵通过改变泵的输出油液的方向和大小来改变马达输出轴旋转方向和转速,补油泵和柱塞泵组合在一起,由柱塞泵的轴一起驱动,给闭式系统补充足 的容积泄漏,一部分用于置换系统中一定比例的热油,经过冲洗阀、马达和泵的壳体后经过冷却 并重新流回 两个单向阀和一个补油低压溢流阀,泵斜盘中位时补油泵的油溢流至泵壳体。根据系统设计需要 能或压力过载控制功能。高压柱塞闭式泵作为将原动机原动机输出的机械能转化为液压能,提供高压油源的机构 其质量稳定性直接决定了整个液压传动系统的好坏,因此更加重要。

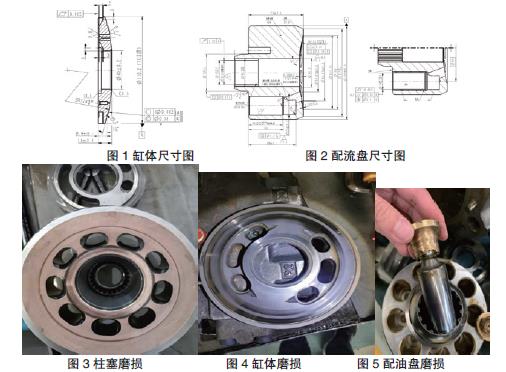

而高压柱塞闭式泵因其近乎苛刻的尺寸精度(如图1 缸体、图2 配油盘)所示,其制造工艺一直是液压制造行业的难题。尤其是缸体、配流盘等核心零部件加工质量的提升,更是困扰整个行业的难题。在实际应用中因作用在配流盘上的高压油产生的压力而使零件产生变,配流盘在高压区表面最大变形超过 30um,在低压区最小变形也超过 10 多 um, 严重超过了配流盘圆度 3um 的要求,导致缸体与配流盘球面摩擦副之间无法建立有效的支撑油膜,从而造成缸体与配流盘之间局部区域直接接触,产生磨损。在大量的市场应用中,严重时甚至会致使出现如图 3 所示的柱塞磨损甚至拉脱,如图 4 所示的缸体球面磨损,如图 5 所示的配流盘球面磨损、灼烧现象。严重制约了高压柱塞闭式泵的应用。因此如何提升高压柱塞闭式泵中缸体与配油盘这对摩擦副零件的加工精度就显得尤为重要。

针对以上问题,本文重点从三个方面详细阐述高压柱塞闭式泵重要摩擦副的质量提升新工艺及其方法。

一、缸体柱塞孔扩散焊

为了提高高压柱塞闭式泵缸体的使用寿命,缸体的柱塞孔一般使用铜合金作为耐磨层。目前该铜合金层与缸体基体常用的结合方式主要有两种:一是柱塞孔内整体浇注铜合金;二是柱塞孔内采用过盈配合冷装铜合金套。这两种方法均存在缺陷,整体浇注容易造成铜合金化学成分不均匀,出现严重偏析;过盈配合压装铜合金套的方法属于机械结合,容易出现缸体在工作时铜套被拉出的现象。为了弥补上述两种方式的不足,我们经过长时间的试验,总结出一种高压柱塞闭式泵缸体柱塞孔铜套扩散焊的工艺方法,可以提高铜合金层与缸体机体的结合强度,解决因铜合金化学成分不均匀、柱塞孔铜套被拉出等因素而影响高压柱塞闭式泵使用寿命的问题。

具体操作步骤如下

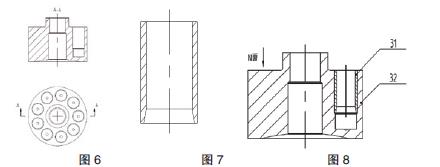

步骤1、原材料准备:根据附图中图6 与图7 样式制作部件,包括缸体的基体、扩散焊所用的铜合金套;缸体基体柱塞孔孔径与铜合金套外圆为间隙配合,控制配合公差,间隙值在0.02-0.05mm。

步骤2、浸泡清洗:将缸体基体和铜合金套在清洗液中浸泡24 小时,达到活化表面、彻底清洁的目的;该处所用清洗剂为PWA-002A型溶剂型强力除油剂浸泡,完全浸泡,液面应需要高于零件表面20-30mm。

步骤3、真空超声波清洗:在真空负压的条件下使用碳氢清洗剂对缸体基体和铜合金套进行超声波清洗,去除零件表面油污;清洗剂使用第三石油碳氢化合物系溶剂,使用温度控制在120±5℃,具有超声清洗功能。

步骤 4、部件装配:把经步骤 3 清洗过的工件进行组装,戴干净的手套手工组装,在缸体基体的每个柱塞孔内装入一个铜合金套,组装图示见图8。

步骤5、扩散焊:使用连续式网带烧结炉,调整炉温920±10℃,网带速度 30-50mm/min,该温度设定参考铜合金熔点范围,使铜合金在该炉温下表面处于微熔状态,可以实现与基体内孔间原子扩散,带速设定参考缸体基体和铜合金套的壁厚大小,在设定带速下经预热段实现热透;将步骤4 装配好的组件放在网带炉的网带上,图8 所示中N 面朝上,通过网带的传送进入炉内,依次经过预热、保温、冷却后,就得到符合工艺要求的工件,扩散焊工序结束;本步骤选用设备为连续式网带烧结炉,分预热段、保温段、冷却段,使用电加热,冷却段使用水套循环冷却,炉内充满还原性气氛,以隔绝空气防止工件氧化。

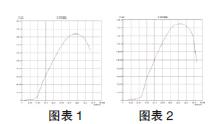

本工艺方法采用扩散焊加工法,焊接过程中缸体基体 与铜合金套均保持固体状态,利用高温下原子间的扩散原理,实现缸体基体与铜合金套的焊接。通过对实施扩散焊液压缸体 通过金相分析,铜合金套与缸体基体结合面良好,无杂质缩松等现象,铜合金层铅粒分布 铜合金层与缸体基体结合强度大于铜合金本身强度。综合性能明显优于柱塞孔内整体浇注铜合金、柱塞 艺。使用本工艺方法制备出的缸体组件经剪切强度测试,剪切强度试验曲线如图表 械压装法冷装铜套的结合强度,超过铜合金本身的强度。

二、缸体球面双金属烧结改善

为改善缸体球面双金属烧结质量,我们通过多次优化烧结过程,完善缸体烧结结构,改变烧结参数等方式,不断提升烧结质量,减少气孔等烧结缺陷。最终总结出一套性能稳定可靠的烧结工艺。具体由容加下

缸体双金属烧结使用一种基材 45# 材料 + 专用铜合金材料进行加工,所述基材 45# 材料按以下成分制成 :C0.42-0.50,Si0.17-0.37,Mn0.5-0.8,P0.015-0.025 ;专用铜合金材料成分 Pb5-8,Ni2-4,Sn9-11,Zn1-3, 其余为 Cu。步骤1、车铣:按图9 制备缸体烧结前基体,按图10 制备铜合金圆棒;

步骤2、清洗:缸体和烧结铜在碳氢清洗机中进行清洗,清洗后使用酒精擦拭缸体烧结面,气枪吹干。

步骤3、涂覆:烧结面涂覆助溶剂(FLUX1802)。

步骤4、烧结:使用正压烧结炉,烧结参数第1 温区1045℃,第 2 温区1060℃,带速 140mm/min, 冷却水温30-40℃,空气 / 天然气比例 3.8-4 之间;

步骤5、出炉:清理;

步骤6、球化退火:加热720±10℃,保温 1 小时,随炉冷至400℃,出炉空冷;钢基:159-165HB, 铜材:103-110HV10。

经清理检测, 经剪切试验,结合强度>11Kgf/mm2。烧结后经渗透试验结果如图 11 所示。

缸体与配流盘配研改善

缸体与配油盘零件都为球面结构,缸体如图 1 所示、配油盘如图 2 所示 , 因其面结合的精密级别会影响流量和压力等性能指标,甚至两者之间的磨损会降低整泵的效率和寿命高精密程度及高结合面要求而成为加工难点。为了改善球面配流质量,提高球面研磨效率,我们采用了一种新型球面配研机研磨机构。

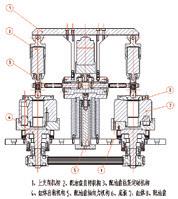

该机构如图11 所示,其主要组成包括:配油盘往复机构、配油盘轴向力机构、缸体主轴自转机构、配油盘自转机构、上支架机构。3.1、配油盘往复机构: 通过偏心块驱动电机连接驱动盘作回转 驱动块推动滑块在偏心导向块中往复运动,滑块两侧设计两个孔与连接杆、连接螺栓、球形连接杆相连接, 配油盘自转机构中的压头顶杆一段外圆相配合形成配油盘的往复运动机构;具体为偏心块驱动 上支架支壳体下端使用螺栓与上支架底板固定连接,上支架底板设计一内孔装入驱动盘, 生回转运动,在驱动盘上分布 4 个距中心不一(获得不同往复距离)的圆周孔,在其中 销轴的外圆连接一个正方形偏心驱动块的内孔,这个偏心驱动块外圈在滑块的长条槽内 滑块在偏心导向块内往复运动(与配油盘往复方向一致),在滑块的两端设计两处内孔分别使用 φ5 定位销连接 且使连接杆穿过偏心导向块两处支撑孔与往复运动的连接杆端相接,连接杆与连接螺栓与球形连接杆联接,球形连接杆一端设计为内球面,与球形套外球面相配合,球形套的内孔与配油盘自转机构中的压头顶杆一段外圆相配合,通过上述结构的配合实现了配油盘往复运动结构和配油盘自转结构中压头顶杆的圆周小范围自由度。此设计中将偏心导向块与上支架底板和滑块底板1 使用销和螺栓固定连接为一体,再与滑块底板2 连接。

3.2 配油盘轴向力机构: 通过压缩空气推动驱动气缸中的活塞杆上、下往复运动,活塞杆与滑块底板2 使用螺栓连接一起实现活塞杆上、下运动时带到配油盘往复运动机构上、下移动。具体为驱动气缸内设计一活塞杆和气缸端盖、挡圈,气缸端盖与活塞间隙配合实现辅助活塞杆导向作用,挡圈实现固定气缸端盖作用,活塞杆与滑块底板2 使用螺栓连接一起实现活塞杆上、下运动时带到配油盘往复运动机构上、下移动,驱动气缸外设计一滑座,与滑块底板 2 连接一体,辅助活塞杆起导向作用。滑座外设计 4 个外支柱板实现对配油盘往复运动机构和上支架机构的刚性支承。工作时压缩 气推动驱动气缸中的活塞杆上 下往复运动,通过设置气缸体行程距离减缸体自转机构的高度减去缸体高度减配油盘自转机构的高度, 现配油盘的轴向位移距离, 生轴向力 可使用配油盘自转机构中的弹簧进行微调轴向力。

3.3 缸体主轴自转机构:主要通过电机连接两 个缸体驱动轴形成缸体的自转机构。具体为缸体球面向上,使用 3 个柱塞孔与驱动盘的定位销固定连接,驱动盘与驱动轴 端连接 为两个角接球轴承 7206、7205 内圈分别与驱动轴的外圆连接,外圈与缸体轴壳体配合,通过垫圈、锁紧 轴承的外圈轴向压紧,驱动轴尾部设计键槽连接带轮,另一组缸体主轴自转机构同上,使用电带皮带连接两个缸体主轴自转机构带轮,实现同时两件缸体同时自转机构。

3.4 配油盘自转机构:通过上驱动电机轴连接压头顶杆连接压头连接压盘连接配油盘的自转机构。具体将上驱动电机主轴向下装入驱动电机壳体中,上驱动电机上盖与上支架以铰链连接,形成配油盘往复运动的部分机构,上驱动电机上盖使用 4 根螺栓连接驱动电机壳体起固定上驱动电机的作用,上驱动电机轴截圆设计为半圆结构与压头顶杆内孔半圆相配合,实现电机轴与压头顶杆的连接作用,压头顶杆上端台阶外圆与驱动电机壳体台阶内孔配合,实现支承连接作用;压头顶杆下端有一内孔和一径向贯通长键槽,其内孔与压头外圆相配合,实现定位导向作用;压头外圆设有一径向孔使用驱动销穿过压头顶杆径向贯通长键槽,实现连接压头顶杆和压头作用;压头内孔设有一段弹簧配合压头顶杆贯通长键槽实现压头小范围轴向位移作用;压头与压盘连接设计为球头配合,实现压盘的全部自由度,压头与压盘使用驱动销2 连接;压盘与配油盘的平面相接触压盘表面采用覆铜设计,防止配油盘表面磕碰问题,压盘上设计一圆头销与配油盘半圆槽相配合,实现配油盘圆周旋转作用点;通过上述结构的相互配合实现配油盘自转结构。

该机构采用对称式分布,两端分别设计为铰链结构使用销和轴用挡圈结构与配油盘自转机构中的驱动电机上盖连接,辅助配合完成配油盘往复运动机构。上支架的中间用螺栓与上支架支壳体上部连接。实现配油盘自转机构的支承。工作过程为 : 将两件缸体球面向上,缸体柱塞孔装入驱动盘定位销内,配油盘球面向下,压盘圆头销装入配油盘平面的半圆槽内,启动缸体自转机构,启动配油盘自转机构,启动配油盘轴向力机构,配油盘球面压入缸体球面,启动配油盘往复运动机构,喷上研磨液,开始加工,加工结束,配油盘往复运动机构停止,升起配油盘自转机构,停止配油盘自转机构和缸体自转机构。

通过此配研装备加工的缸体与配油盘的球面结合率达到80%-95%,球面粗糙度粗糙度达 Ra0.1-Ra0.3。经上述改进后工艺方法制备的缸体与配流盘,组装后的高压柱塞闭式泵经试验测试容积效率≥ 98% 以上、泄露量≤ 4L,各项性能明显提升。并且解决了高压柱塞闭式泵柱塞磨损甚至拉脱,缸体球面磨损,配流盘球面磨损、灼烧现象。为高压柱塞闭式泵在高端农机上的应用打下了坚实的基础。

参考文献

[1] 朱耀祥,浦林祥 . 现代夹具设计手册 [M]. 北京:机械工业出版社,2009.

[2] 成大先 . 机械设计手册 [M]. 北京:北京化学工业出版社,2004.

[3] 王先逵 . 机械制造工艺学 [M]. 北京:机械工业出版社,2006.

[4] 刘斌 . “硬质合金烧结变形的原因及控制方法研究”《粉末冶金技术》2020 年,38 卷(2 期):18-25.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)