双环 PID 控制在热风温度控制系统中的应用

王安邦

安徽中烟工业公司合肥卷烟厂 230601

引言

热风温度控制在工业生产中至关重要,控制精度直接影响产品质量和生产效率。其核心在于通过调节风量和阀门开度等参数,维持热风温度在设定值附近,并克制系统滞后、扰动等挑战。随着工业自动化水平的提高和对产品质量要求的日益严格,对热风温度稳定性的研究具有重要的意义。

PID 控制作为一种成熟的闭环控制策略,由比例(P)、积分(I)、微分(D)三个环节组成,其原理是根据给定值与实际输出值之间的偏差,通过这三个环节的计算来调整控制量,使系统输出尽可能接近给定值。具体如下:

比例环节的作用是根据偏差的大小来成比例地调节控制量。偏差一旦产生,控制器立即产生控制作用,使被控量朝着减小偏差的方向变化。比例系数越大,控制作用越强,系统的响应速度越快,但过大的比例系数可能会导致系统超调量增大,甚至引起系统振荡,稳定性下降。

积分环节主要用于消除系统的稳态误差。它对偏差进行积分,随着时间的积累,积分项会逐渐增大,即使偏差很小,积分作用也会不断累积,最终使系统达到无差调节。不过,积分作用过强会使系统的响应速度变慢,甚至在某些情况下会引起系统的不稳定。

微分环节能根据偏差的变化率来提前预测偏差的变化趋势,从而提前给出控制作用。在系统偏差刚出现变化趋势时,微分环节就会产生较大的控制作用,有助于减少超调量,提高系统的稳定性和快速性。但微分环节对噪声比较敏感,容易放大噪声信号,所以通常需要与其他环节配合使用。

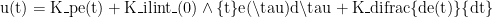

PID 控制器通过将比例、积分、微分三个环节的输出进行线性组合,得到最终的控 制 量 , 以 实 现 对 系 统 的 精 确 控 制 。 其 控 制 规 律 可 表 示 为 : ,其中 u(t)为控制量,e(t)为偏差,K_p、K_i、K_d 分别为比例系数、积分系数和微分系数。

,其中 u(t)为控制量,e(t)为偏差,K_p、K_i、K_d 分别为比例系数、积分系数和微分系数。

本文基于 PID 控制算法,研究热风温度稳定性控制方法,通过理论建模、优化和实验验证,提升热风系统的控制性能。

一、影响热风温度控制稳定性的因素

在滚筒设备的生产过程中,热风温度采用工艺蒸汽进入热风管路中,随着热风在管路中循环来对物料表面进行加热,滚筒出口管路的回风温度就是热风温度控制的重要指标。针对热风温度控制,在蒸汽管路中有主要依据电子秤流量和参数中设定的蒸汽流量系数的乘积来确定蒸汽流量的设定值,然后对蒸汽流量进行 PID 控制,在蒸汽管路中有蒸汽流量计和薄膜调节阀来对蒸汽流量进行调节,在热风管路中由热风温度传感器对热风温度进行检测。原有的控制方式中,薄膜调节阀主要针对设定蒸汽流量和流量计检测到的实际蒸汽流量进行比对,参与 PID 控制。整批的生产过程中实际蒸汽流量稳定,实际热风温度也接近一条直线,但由于受蒸汽质量的影响,实际热风温度会同设定热风温度之间存在  左右的偏离,虽然整批数据的标偏非常好,但 CPK数据不好。这种控制方式采用单 PID 控制方式,能根据系统的蒸汽流量状态实时调整阀门开度,保证蒸汽流量的稳定性,但由于 PID 控制的目标是蒸汽流量设定值,而实际需要的却是热风温度。这种单 PID 控制方式,无法真正控制热风温度控制的稳定性。这种 PID 控制方式属于单环控制,只针对蒸汽流量设定值进行控制,属于内环控制,无法保证热风温度控制的稳定性,为了提高热风温度的稳定性和准确性,需要采用双环 PID 控制系统,为热风温度控制添加一个外环控制,这个外环主要用来对实际热风温度和设定热风温度进行比较,发现数值存在误差及时进行 PID 计算,计算的结果作为蒸汽设定流量的修正值,同设定值进行相加,作为最终的蒸汽流量设定值来参与控制,提高热风温度控制的稳定性。

左右的偏离,虽然整批数据的标偏非常好,但 CPK数据不好。这种控制方式采用单 PID 控制方式,能根据系统的蒸汽流量状态实时调整阀门开度,保证蒸汽流量的稳定性,但由于 PID 控制的目标是蒸汽流量设定值,而实际需要的却是热风温度。这种单 PID 控制方式,无法真正控制热风温度控制的稳定性。这种 PID 控制方式属于单环控制,只针对蒸汽流量设定值进行控制,属于内环控制,无法保证热风温度控制的稳定性,为了提高热风温度的稳定性和准确性,需要采用双环 PID 控制系统,为热风温度控制添加一个外环控制,这个外环主要用来对实际热风温度和设定热风温度进行比较,发现数值存在误差及时进行 PID 计算,计算的结果作为蒸汽设定流量的修正值,同设定值进行相加,作为最终的蒸汽流量设定值来参与控制,提高热风温度控制的稳定性。

二、热风温度双环控制系统设计

1.系统构架

在目前的热风温度控制体统中,主蒸汽管路过来沿途的控制元器件主要有蒸汽减压阀、控制薄膜阀、温度传感器等,在监控画面的参数表中设定蒸汽流量系数设定值,目前的单环 PID 控制主要是在生产过程中,根据电子秤流量乘以蒸汽流量系数,作为蒸汽流量设定值来参与 PID 控制,这种单环 PID 控制无法保证热风温度 CPK 数据的达标率。我们拟改为双环 PID 控制系统来提高热风温度控制稳定性,在硬件管路中不需要添加新的原件,主要在控制程序中对控制模式进行改进,再添加一路 PID 控制,对实际热风温度和设定热风温度进行 PID 运算。

双环 PID 控制系统包含温度外环和流量内环:

温度外环:以目标温度 T_{set}与实际温度 T 的偏差 e_T 作为输入,通过 PID 算法计算出目标流量值 Q_{set},作为流量内环的设定值。

流量内环:将目标流量 Q_{set}与实际流量 Q 的偏差 e_Q 输入至内环 PID 控制器,输出控制信号调节控制薄膜阀开度,快速响应干扰并稳定流量,间接调节温度。

2.控制系统改进

在 PLC 控制程序中添加 PID 控制块,在控制块中的设定值为热风温度设定值,实际值为温度传感器采集的实际热风温度数值,把这两个参数作为 PID 控制块中设定值和实际值来参与 PID 运算,由于 PID 计算的 cv 值存在正负,即可以对参数表中的蒸汽流量设定值进行增加也可以对此数值进行减少,所以 cv 值的下限和上限需要设置为-100 至100,然后根据 cv 值在乘以一个具体的系数来作为蒸汽流量修正值。具体 PID块见下图:

CALL #PIDManual :=#In.ManualStop :=#PID_Stop (PID 控制停止)Manu :=#PID_Manu (PID 控制手动)FF :=#PID_FFTrck :=#PID_TrckIntr :=#PID_IntrGain_neg :=#PID_Gain_neg (PID 控制中的 P 参数)P_ju_aft_stop :=# PID_P_ju_aft_stopP_ju_aft_man :=#PID_P_ju_aft_manY_Hand_SPS :=#PID_Y_Hand_SPSX :=#Out.PV_CylTempNorm (实际热风温度)YR :=#Out.PID_YYS :=#PID_YSYZ :=#PID_YZWEX :=#SP_CylTempNorm (设定热风温度)MA :=#In.PV_CylTempMin (PID 控制输出下限-100)ME :=#In.PV_CylTempMax ( PID 控 制 输 出 上 限 100 )Ta :=1.000000e+000Cntr_intern :=#Out.PID_LocalCntr_manual :=#Out.PID_ManualDev  #Out.PID_DevPV_high :=# Out.PID_PV_highPV_low : =≠ Out.PID_PV_lowY :=#Out.PID_Y (最终输出 CV 值)Ymin_reached :=# Out.PID_YminReached

#Out.PID_DevPV_high :=# Out.PID_PV_highPV_low : =≠ Out.PID_PV_lowY :=#Out.PID_Y (最终输出 CV 值)Ymin_reached :=# Out.PID_YminReached

在上面的 PID 外环中,计算出了热风温度修正的 CV 值,这个值根据实际热风温度的情况存在正负的数值,分别用来对蒸汽流量进行增加或减少的修正。计算出的 CV值不能直接用作蒸汽流量数值的加减,需要根据现场调试的实际情况乘以相应的系数,然后把计算的结果作为蒸汽流量的修正值,同参数表中的蒸汽流量设定值进行相加,作为最终的蒸汽流量设定值外环 PID 控制。然后把修正后的蒸汽流量设定值作为新的设定值参与内环 PID 运算,输出最终的控制薄膜阀开度,保证热风温度的稳定性。双环系统结构允许贵外环和内环独立整定 PID 参数,通常将内环整定的非常快(高比例增益,短时间积分),使其能快速跟踪设定值变化和抑制干扰。将外环正定的相对慢一些(低比例增益,长积分时间),使其专注于消除温度稳态误差,对内环修正值的调整更平稳,这种分工合作极大的优化了整体系统的动态响应。

三、实际过程验证

在生产实际中,通过对 PID 控制系统由原有的单环控制改进为双环控制后,实际数据表明,双环 PID 控制系统在负载突变(如蒸汽热焓值变化)时,温度恢复稳态时间仅需 22s,波动范围  ;而单环 PID 系统恢复时间为基本上很难恢复到稳态,温度偏差一直在 1-2% 之间,而且对比改进前后的热风温度 cpk 数值,改进后 CPK 的符合率达到了 99% 以上,而且批次生产的热风温度均值也在设定值 ±0.05∘C 以内,提高了热风温度控制的稳定性和准确性,进一步验证了双环 PID 在热风温度控制中的有效性。

;而单环 PID 系统恢复时间为基本上很难恢复到稳态,温度偏差一直在 1-2% 之间,而且对比改进前后的热风温度 cpk 数值,改进后 CPK 的符合率达到了 99% 以上,而且批次生产的热风温度均值也在设定值 ±0.05∘C 以内,提高了热风温度控制的稳定性和准确性,进一步验证了双环 PID 在热风温度控制中的有效性。

四、结论

本文设计的双环 PID 控制系统通过温度外环与流量内环的协同调节,显著提升了热风温度控制的动态性能和抗干扰能力。相比单环 PID,系统调节时间缩短 50% ,温度控制精度提高 62.5%⨀ 。未来可进一步研究自适应双环 PID 或结合模糊控制策略,以适应更复杂的工业应用场景。

参考文献:

[1]徐立娟,雷翔霄.基于PLC 的热风回流焊机温度控制系统设计[J].兰州工业学院学报,2020,27(03):58-61.

[2]郭福龙,钟智敏,韩渊明.TBS滚筒式叶片回潮机热风温度控制系统改进[J].设备管理与维修,2019,(15):97-98.

.jpg)

.jpg)

.jpg)

.jpg)