污泥称重螺旋称重计量算法的应用研究

罗建儒

长沙湘江环境科技有限公司 湖南长沙 410000

摘要:污泥称重螺旋称重计量算法在应用时主要是按照数据采集、算法计算、校准与误差修正等思路来进行操作。基于此,本文根据污泥称重螺旋称重计量算法系统的技术方案,并总结对应的控制措施,希望为提高污泥称重螺旋称重计量算法应用水平关键词:污泥称重;螺旋称重;计量算法

由于污泥具有粘附强的特点,容易造成污泥粘附到称重螺旋的叶片或内壁,造成称重计量误差,经时间累积后会造成较大的输送污泥总计量误差。因称重计量波动导致的前端进泥不稳,造成药剂浪费及高压带式脱水机处理效果不稳定,影响整体污泥处理工艺稳定运行。所以要结合实际情况以及基本要求,对称重控制系统技术进行改造和升级,保留目前的污泥称重螺旋,将目前用于称重计量的称重仪表控制箱更换为新的基于 PLC 和触摸屏的称重仪表控制箱。结合污泥具有强粘附性容易粘附到称重螺旋上的特点,定制开发针对本工况的称重计量算法,在提高计量精度的基础上,能够减小计量误差。

1 污泥称重螺旋称重计量算法的应用思路

工作人员要选用合适的称重传感器来测量污泥的重量,这些传感器能适应污泥的特性,确保准确测量,将传感器获取的模拟信号转换为数字信号,以便计算机进行处理和分析,此时要使用模数转换模块,将传感器输出的连续电压或电流信号转换为离散的数字值,保证数据的精确性和稳定性。工作人员还要安装转速传感器来监测螺旋的旋转速度,测量螺旋轴的转速,从中获取单位时间内螺旋输送的污泥体积信息。

1.2 算法计算

根据称重传感器测量得到的力值以及螺旋的相关参数,利用力学原理和数学模型计算出污泥的重量,由转速传感器获取的转速数据以及螺旋的几何尺寸,计算出螺旋在单位时间内输送的污泥体积。根据螺旋的螺距和转速,可以确定每转螺旋所输送的污泥体积,进而得到单位时间内的体积流量 [1]。结合重量和体积的计算结果,通过密度公式实时计算污泥的密度,以便了解污泥的性质变化,为后续的处理工艺提供重要参数。

1.3 校准与误差修正

工作人员使用标准重量砝码对称重系统进行定期校准,确保称重传感器的测量准确性,将已知重量的砝码放置在称重螺旋上,对比传感器测量值与实际重量来进行误差调整和参数修正。工作人员还要分析螺旋磨损、污泥粘附、传感器漂移等误差因素,并采取相应的修正措施。

1.4 结果应用

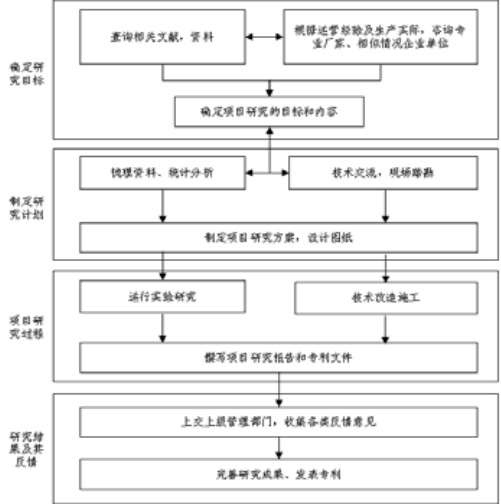

工作人员要将称重计量结果反馈到污泥处理系统的控制系统中,实现对污泥处理过程的精确控制,根据污泥的重量和体积流量,自动调节污泥输送速度、添加药剂的量等参数,以此来保证处理效果和工艺的稳定性。还要记录称重计量的历史数据,以数据分析来了解污泥产量的变化趋势、成分的波动情况等,为污泥处理厂的运行管理提供决策依据。技术路线,如图1 所示。

2 污泥称重螺旋称重计量系统的技术方案

2.1 系统总体架构

污泥称重螺旋称重计量系统采用模块化设计,主要由数据采集模块、数据处理模块、控制执行模块和人机交互模块构成。其中数据采集模块负责实时获取污泥重量、螺旋转速等关键数据,数据处理模块对采集数据进行分析计算,控制执行模块根据处理结果对污泥输送过程进行调节,而人机交互模块则方便操作人员进行参数设置、数据查看和系统监控,各模块相互协作,实现污泥的精准称重计量与输送控制。污泥动态称量系统现场控制箱,如图2 所示。

2.2 硬件系统设计

首先,工作人员要选用高精度、高防护等级的剪切梁式称重传感器, 其量程根据污泥最大输送量确定,将称重传感器安装在称重螺旋的支撑结构下方,通过合理分布传感器来形成稳定 这样能减少测量误差。其次,工作人员选择用光电式转速传感器,该传感器具有非接触测 在螺旋轴上安装反光片或开孔,传感器通过检测反光片反射光或孔的遮挡变化,精确 再者,工作人员能用工业级 PLC 作为核心控制单元,PLC 具备丰富的模拟量和 执行机构等设备无缝连接。通过编写梯形图程序,实现数据的实时采集、滤波处 并配备触摸屏人机界面,方便操作人员进行参数设置、系统监控和数据查询 输出的控制信号实时调节电机转速,实现污泥输送速度的精确控制。需要注意的一点就是执行机构包括阀门、泵等, 能够根据计量结果调节污泥的输送路径和流量,以此来保证污

泥处理工艺的稳定运行。

2.3 软件算法设计

由于污泥输送过程中存在振动、物料冲击等干扰因素,采集到的数据会产生波动,采用中值滤波与加权平均滤波相结合的复合滤波算法,对原始重量和转速数据进行处理。中值滤波能有效去除偶然出现的脉冲干扰,加权平均滤波则能平滑数据曲线,提高数据的稳定性和准确性,为后续计量计算提供可靠数据基础。在计算重量的时候,根据称重传感器输出的电压信号,利用传感器的校准系数,将数字量转换为实际重量值。结合螺旋的支撑结构参数和传感器分布情况,通过力学模型对测量重量进行修正,消除因安装误差和结构因素导致的测量偏差 [4]。在软件算法设计时,工作人员要建立定期校准机制,当系统运行一定时间或更换关键部件后,使用标准重量砝码对称重系统进行校准,比较标准砝码重量与系统测量值,计算校准系数,并自动更新到系统参数中。根据长期运行数据建立误差补偿模型,对因传感器漂移、螺旋磨损等因素导致的误差进行实时修正,最大限度保证计量精度的长期稳定。

2.4 系统集成与调试

工作人员按照设计方案完成称重传感器、转速传感器、PLC、触摸屏、变频电机等设备的安装与接线工作,确保电气连接正确,接地良好,各设备之间的通信线路连接稳定,并对硬件系统进行全面检查,测试设备的供电、信号传输等功能是否正常。在 PLC 编程软件中下载编写好的程序,模拟输入信号测试数据采集和处理功能是否正常,利用调试工具逐步检查称重计量算法、控制逻辑的执行情况,对发现的问题及时进行修改和优化。在触摸屏上进行人机交互界面的调试,确保参数设置、数据显示等功能操作便捷、显示准确 [5]。紧接着在硬件以及软件系统调试的时候,工作人员要将硬件系统和软件系统进行联合调试,模拟实际工况下的污泥输送过程,利用改变污泥输送量、物料性质等条件,测试系统的称重计量准确性、控制响应速度和稳定性。最后对调试过程中出现的问题进行分析和解决,确保系统各项指标达到设计要求。

3 污泥称重螺旋称重计量系统的控制策略

3.1 闭环反馈控制策略

以设定的污泥输送重量为目标值,称重传感器实时采集污泥重量数据并反馈至 PLC 控制系统,当实际测量重量与设定值存在偏差时,PLC 依据偏差大小和方向,通过 PID 算法调节变频电机转速。在此基础上,如果实际重量低于设定值,提高电机转速加快污泥输送,反之则降低转速,确保污泥输送重量始终稳定在目标范围内,实现高精度的定量输送 。根据污泥处理工艺要求设定体积流量目标值,利用转速传感器获取的螺旋转速数据计算实时体积流量,当实际体积流量与设定值不符时,PLC 同样采用 PID 算法调整变频电机转速,实现对污泥体积流量的精确控制。还可以结合污泥密度变化,对体积流量控制参数进行动态补偿,保证不同性质污泥下流量控制的准确性。

3.2 自适应控制策略

由于污泥的含水率、粘度等特性会随来源和处理阶段变化,影响称重计量准确性和输送稳定性,系统通过实时监测污泥密度、输送阻力等参数,自动识别污泥特性变化。当检测到污泥特性改变时,自适应调整称重计量算法的修正系数和控制策略参数,如 PID 控制的比例、积分、微分参数,以此来保证在不同污泥工况下系统都能保持最佳运行状态。要注意的是随着系统长期运行,螺旋输送机、称重传感器等部件会出现磨损,影响计量精度和控制效果 [6]。该系统建立设备磨损模型,根据运行时间、输送量等数据预测部件磨损程度,针对螺旋叶片磨损导致的输送效率下降,自动调整转速补偿系数,或者针对称重传感器漂移,利用动态方式修正校准系数,实现设备磨损状态下的自适应控制,在延长系统使用寿命的同时,能够维持计量准确性。

3.3 多模式控制策略

在系统调试、设备维护或特殊工况下,操作人员利用触摸屏人机交互界面切换至手动控制模式,操作人员能够直接设定变频电机转速、阀门开度等控制参数,实现对污泥输送过程的人工干 方便进行精细操作和故障排查。正常生产运行时,系统处于自动控制模式,PLC根据预设的控制参数和实时采集的数据,自动完成污 泥称重 和输送控制,无需人工干预,提高生产效率和控制精度,确保污泥处理过程的稳定、连续运行 [7]。当系统检测到传感器故障、 电机过载、通信中断等紧急情况时, 自动切换至应急控制模式,在此模式下系统根据故障类型执行相应的应急措施,如关闭输送设备防止物料堆积、 启用备用 感器或 线路维持基本运行功能,同时发出声光报警提醒操作人员,为系统的安全稳定运行提供基本保证。

3.4 协同控制策略

污泥称重螺旋称重计量系统与后续污泥处理工艺设备进行协同控制,根据后续工艺设备的处理能力和运行状态,自动调整污泥输送量和输送速度,如当污泥脱水机处理负荷较高时,系统自动降低污泥输送量,避免设备堵塞,而当污泥焚烧炉温度异常时,调整污泥输送速度,以此来保证焚烧工艺稳定。在大型污泥处理厂,存在多台污泥称重螺旋输送机同时运行的情况,系统用主从控制或分布式控制方式,以此来实现多台设备之间的协同作业。主设备根据生产计划设定运行参数,从设备跟随主设备的控制指令运行,并通过通信网络实时交换数据,确保多台设备输送量一致、运行同步,提高整体生产效率和管理水平。

4 污泥称重螺旋称重计量系统的实施成效

4.1 计量精度显著提升

传统污泥称重方式受环境、人为等因素干扰,误差较大,而实施污泥称重螺旋称重计量系统后,通过高精度称重传感器与先进算法结合,称重精度有所提升,体积流量测量误差控制允许范围以内。在某污水处理厂的应用中,系统能够精准计量每日污泥产生量,为污泥处理药剂投放量提供准确依据,避免因计量不准导致药剂浪费或处理效果不佳的问题。

系统用闭环反馈与自适应控制策略,根据污泥特性、设备状态自动调节运行参数,在污泥特性变化时,系统能快速响应并调整输送速度,使污泥输送效率得到提升。其中多模式控制与协同控制功能确保系统在不同工况下稳定运行,减少人工干预频率,以此来提高整体生产连续性。

4.3 运营成本有效降低

精准的计量和高效的运行能够减少药剂、能源等资源的浪费,以药剂成本为例,由于系统能精确计量污泥量,药剂投放量可根据实际需求精准调整,每年能为企业节省一定的药剂费用。此外,设备磨损自适应控制延长了螺旋输送机、称重传感器等设备的使用寿命,降低设备维护和更换频率,并降低设备维护成本。根据某厂实际运营经验及系统整体运行效果,完成 12 台高压带机污泥动态称量系统改造后,设备出现跑泥等因进泥量不稳导致的跑泥频率降低35%,每年减少高压带机维修时间约455 小时,节省生产成本约20.64 万元。

4.4 管理水平全面升级

系统实现污泥处理过程数据的实时采集与记录,通过数据分析可清晰呈现污泥产量变化趋势、设备运行状态等信息。管理人员基于这些数据进行科学决策,系统与后续污泥处理工艺的协同控制,以便实现污泥处理全流程的智能化管理,提升企业整体管理效率和信息化水平。4.5 环保效益突出

污泥计量的准确性和有效性能合理规划污泥处理方式,确保污泥得到妥善处置,减少因污泥处理不当造成的环境污染风险,如在污泥焚烧环节,精准的计量能保证焚烧量与焚烧炉处理能力匹配,提高焚烧效率,降低废气排放,促使企业满足环保标准要求,以此来提升企业环保形象。

污泥称重动态计量系统运行时间较短,设计中泥量自适应调整功能需大量运行样本数据分析,其相关参数与调整策略需通过长期持续运行与针对性优化调整,使其不断适应现场实际工况,不断优化其调整能力,使得进泥量更加稳定,抗泥性波动能力更强。所以综合所有系统运行数据,不断优化其调整策略与控制逻辑,深度优化系统功能,并将其作为高压带机智能化控制系统的进泥环节控制基础,以便进一步提高生产智能化控制水平。

参考文献:

[1] 张念猛 , 刘平 , 宋娜 , 等 . 连续累计自动衡器在污泥脱水系统中的应用研究 [J]. 计量与测试技术 ,2024,50(09):68-70.

[2] 刘凯, 鲁传圣, 李勇杰. 水泥窑无害化协同处置低水分市政污泥技术路线研究与探讨[J]. 水泥,2024,(07):21-25.

[3] 刘波 , 席国赟 , 廖竞萌 , 等 . 高含固污泥计量系统的研究与应用 [J]. 给水排水 ,2024,60(S1):505-508.

[4] 焦硕磊 . 污泥干化装置的优化提升 [J]. 聚酯工业 ,2024,37(03):51-54.

[5] 符成龙 , 冯斌 , 应祎平 , 等 . 燃煤电厂污泥储运系统的设计研究 [J]. 电力勘测设计 ,2023,(03):70-75+87.

[6] 何永艳 . 基于 PLC 的污泥计重系统开发 [J]. 自动化仪表 ,2023,44(01):8-11+17.

[7] 张帅领 , 邵钦 , 林莉峰 . 半干污泥流量计量方法与装置的研究及应用 [J]. 净水技术 ,2021,40(12):58-62.

作者简介:罗建儒(1986.5-),男,汉族,工程师,本科主要工作方向:水务工程建设、污泥处理

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)