H 型钢棱边倒角自动铣削装置设计研究

张柠语 鞠恒 左军 任晓霖

大连海洋大学航海与船舶工程学院 大连 116023 油特机械工具(大连)有限公司 大连 116023 大连海洋大学机械与动力工程学院学院 大连 116023

中图分类号: 文献标志码:A

0 引言

为了尽可能延长 H 型钢的使用寿命,海工、船舶等重工行业均要求,在钢材喷漆前,对型钢的边缘棱边进行倒角处理 [1]。H 型钢边缘倒角可以减轻应力集中的问题,提高钢板的抗疲劳性能。同时,尖锐边缘容易成为腐蚀的集中点,特别是在海洋环境中,通过倒角可以减少尖锐边缘处的腐蚀风险,延长船舶的使用寿命。因此,棱边倒角作为 H 型生产工序中重要的一环,如何提高作业质量、提升作业效率,逐渐受到了海工制造厂商们的重视 [2]。

本研究旨在设计并开发一种 H 型钢棱边倒角自动铣削装置,以应对当前工业制造领域对H 型钢加工精度和效率的日益增长的需求。传统的 H 型钢倒角加工方法存在诸多局限性,如依赖人工操作、效率低下、加工质量不稳定以及难以适应复杂或大型构件的加工需求[3]。为了克服这些限制,本研究提出了一种集成了铣削倒角工艺、自动控制技术、视觉识别定位技术和力控机构的自动化铣削装置。该装置的设计目标是实现 H 型钢棱边倒角的高精度、高效率加工,同时具备自适应不同形变和规格 H 型钢的能力 [4]。通过自动化技术的应用,不仅可以显著提高生产效率,降低人力成本,还能确保加工质量的一致性和可靠性。

此外,该研究还具有重要的社会和经济意义。一方面,通过提升 H 型钢加工技术,可以促进相关行业的技术进步和产业升级,增强企业的市场竞争力[5]。另一方面,自动化加工技术的推广应用有助于减少生产事故,改善工人的劳动条件,实现绿色制造和可持续发展。

1 自动铣削装置总体设计方案

1.1 总体结构设计

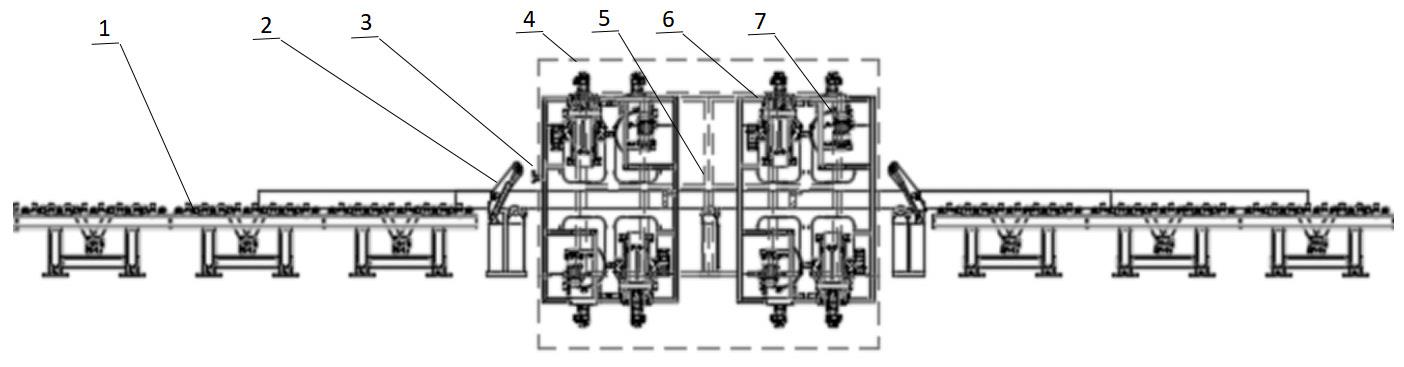

H 型钢棱边自动铣削装置采用铣削倒角工艺、铣削刀组自动控制技术、视觉识别定位技术,配以力控机构,使其自适应 H 型钢的多种形变,8 个加工动力装置同时加工 8 条棱边,型钢无需翻身,从根本上解决了传统辊压式倒棱装备的诸多不足实现智能化作业,显著提高铣削倒角作业效率[6][7]。

本装置主要包括:辊道输送机构、视觉识别系统、仿形加工装置、换刀系统、铁屑废渣收集装置、中央控制系统等组成。辊道输送机构在加工单元的两侧布置,H 型钢辊至加工单元前,经压紧装置在 x、y 向上限定位置,而后视觉识别系统对 H 型钢的尺寸规格、空间坐标进行拍照并反馈信息,中央控制系统根据待加工棱边的空间坐标控制仿形加工装置提前到达指定位置,此时 H 型钢开始辊入加工单元并开始铣削式倒角,最后经另一侧辊道辊出。整个作业过程中,各系统间协作配合,同步作业。

1.2 工作流程

人工控制输送工件至加工起始位置后固定,上下料、识别型钢规格、识别型钢误差、控制倒角加工,均可自动进行。具体流程请参看图1.3。

H 型钢待加工件通过辊道,沿 x 轴方向辊入待加工区,利用辊道上方 3D 相机对 H 型钢横截面及 H 型钢本体进行扫描,获取工件横截面各空间坐标点数据。扫描结束后,8 个仿形加工装置,根据空间坐标数据,沿 Y/Z 轴方向移动至各初始加工空间坐标点位,而后加工动力装置启动,伺服电机带动铣刀盘转动,同时工件由待加工区辊入加工区,在力控机构的位置补偿作用下,对H 型钢8 条棱边进行同步铣削作业。

2 关键装置设计

2.1 辊道输送机构

如图2.1 所示,辊道输送机构包括:辊道架、输送动力辊、型钢定位机构、位置传感器等。辊道架在加工单元的两侧布置,各自通过 1 台辊道电机驱动,并通过链条传动实现输送[8。辊道架的一侧设置型钢定位机构:在辊道一侧设置一列基准靠轮,另一侧设置一列推料爪,推料爪通过料爪气缸驱动,推料爪能够将工件沿 Y 轴方向推靠至贴紧正面基准靠轮,以保证H 型钢在进入加工单元前保持同一直线方向输入,避免因 H 型钢进入仿形加工装置时因运动方向偏移而导致撞刀 [9][10]。此外,在加工单元入口处,设置位置传感器,当 H 型钢辊至制定位置时,传感器检测来料信号,视觉组件开始运行。

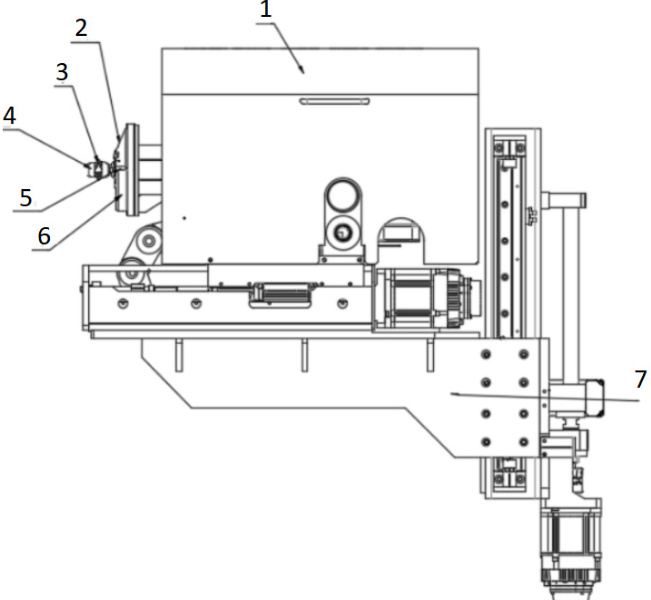

2.2 仿形加工装置

如图 2.2 所示,仿形加工装置用于 H 型钢翼板倒角加工,当视觉组件检测到 H 型钢流入时,反馈信号给动力单元,提前根据扫描得到的 H 型钢相关数据,8 组动力头提前就位,并且各动力头入口处均配有导向机构,进行纠偏(H 型钢不动,加工装置随动),仿形加工装置可自动补偿偏差[11]。

8 组仿形加工装置交错布置,相互错开,每组动力头均包含 y 轴和 z 轴的独立二轴移动机构,以满足不同规格工字钢打磨需求。其中 4 组仿形加工装置两两分布在主架的两侧,对向的仿形加工装置也上下前后错开布置,彼此不影响,也能留出自动刀库的安装空间。

系统根据视觉组件对 H 型钢的形状、尺寸信息数据采集,计算分析后,控制各仿形加工装置提前移动至合适位置,线体无需停机对刀。

仿形加工装置压盘处,设计两个斜面初导向坡口,H 型钢辊入加工单元时,先与仿形加工装置中靠盘上设置的 x 轴导入坡口和 z 轴导入坡口接触,并通过这两个坡口挤开动力头,Z 轴和 Y 轴的力矩补偿机构随即开始工作,直至工件边缘贴紧靠轮和压盘上的滚珠,以保证H 型钢准确进入倒角加工刀盘所在位置[12]。

在倒角铣削作业过程中,由于力控装置持续工作,哪怕 H 型钢本身存在动态尺寸偏差或变形误差(翼板尺寸偏差、直线度偏差等),靠轮仍始终紧贴 H 型钢的翼板边缘,压盘滚珠也始终压紧H 型钢翼板表面,以保证倒角的铣削质量 [13][14]。

8 组动力打磨头均各自配备自动换刀刀库,每组刀库设置 2 个库位,刀库沿 x 方向移动就位,动力头沿y、z 方向移动就位,加工装置的移动机构自动进行对准,保证加工精度。在铣削作业过程中,铣削长度达到使用寿命后,可实现自动换刀(支持人工换刀)。

完成换刀后,可自动在每组刀具的 Z 轴方向设置微调移动,以保证换刀前后的加工精度一致性,保证加工精度。

本装置的独特设计,使刀具切屑刃得到了最充分的利用。单侧内外沿打磨动力头的独特设计,可实现在刀具寿命达到极限时,内沿和外沿打磨刀头进行自动切换,并再次投入加工,无需回到刀库位换刀。该设计不仅可以使换刀次数缩减 50% ,同时增加了单个刀片的最大利用率。

2.3 铁屑废渣收集装置

铁屑废渣收集装置设计为封闭式空间,采用压缩风幕形式,可起到类似刮板作用,对 H型钢内凹槽的铁屑进行动态吹扫,保证打磨完成的 H 型钢腹板位置不留铁屑等杂物,吹落的铁屑最终落入到作业间底部的收集装置中。

集屑装置采用抽屉式、便拆卸式设计,工人可以将废渣收集装置拉出并倾倒废渣,避免了工人进入集尘箱体内打扫,降低和减少了工作强度及打扫工作时对设备产生的意外损害。控制系统具有铁屑清理提醒功能,可在周期内提醒人员进行铁屑清理、倾倒,并具有提醒状态重置功能。

3 动作控制分析

3.1 控制逻辑

H 型钢棱边自动铣削装置采用工控机和 PLC 配合控制,H 型钢由人工控制磁吸桁吊,从地面吊运至辊道起始端,待放置好后,作业人员点击启动按钮,打磨装置开始运行。H 型钢定位机构启动,机构的推杆装置将 H 型钢推至挡位装置上,使 H 型钢摆正。视觉组件启动,对H 型钢横截面进行视觉扫描,识别H 型钢翼板、腹板各加工棱边所在Y 轴方向的空间坐标。系统根据视觉组件获取的H 型钢棱边空间坐标,识别其尺寸规格信息,对比可覆盖尺寸数据,判断工件是否在可加工范围内,若在加工范围内,则继续下一道工序。若超出加工范围,则系统自动停机报警,由作业人员控制辊道线体辊出 H 型钢,而后人工打磨,并吊运下料。在加工范围内的 H 型钢,系统在获取其空间坐标信息后,控制 8 组仿形加工装置提前移动至加工位置等待,此时加工装置启动。当 H 型钢进入加工区,仿形加工装置持续倒角打磨作业,直至加工单元区域的位置传感器检测到 H 型钢末端,仿形加工装置停机。仿形加工装置停机后,系统自动计算加工打磨米数并进行累加。H 型钢正常辊出,而后人工下料。仿形加工装置停机后,系统根据提前设定的刀片打磨寿命长度,对比累加后的打磨米数,若打磨米数小于刀片打磨寿命长度,系统不报警,继续正常运行 [15]。若打磨米数大于刀片打磨寿命长度,则系统报警提示换刀,自动换刀系统启动,此时作业人员可正常将下一根 H 型钢吊运至上料辊道。

该课题来源于国内某海洋工程制造企业的技术改造项目,目前该项目处于前期调试阶段,设备现场如图 4.1 所示。为了首先验证气动力控仿形加工技术在双边倒角工序中应用的可行性,利用生产现场现有板材,完成对1 组2 个动力头的同时打磨铣削的可行性验证工作。

依次对 6 张板材进行铣削倒角打磨实验,而后对加工面进行目测,并使用 R 规尺对实验结果进行测量,分别如图4.2、图4.3 所示。

通过实验,可得出以下结论:

从加工质量上评估,本设计在基于力控仿形技术基础上设计的气动力控加工装置可满足实际加工要求,加工表面光滑无棱角凸起,但在铣削参数的设定上仍需持续优化,以减少刀削纹的出现。

从 R 规尺测量结果评估,本装置对 H 型钢弯曲度的兼容性符合要求,但对翼缘腿端外缘边钝化的兼容能力还有待提升。

5 结语

H 型钢智能倒角加工机,可满足多种型号、规格H 型钢原材的铣削式倒角加工作业需求,相比于采用传统冷压工艺的辊压式倒棱机,本设备具备以下技术优势:

本设备采用铣削式倒角作业,搭载自主研发的仿形铣削加工装置,可实现对因存放日久

而产生形变的 H 型钢,进行仿形铣削作业,作业人员无需再进行人工二次打磨,在提高生产效率的同时,改善了作业质量。

8 组动力加工装置对 8 条棱边同时铣削,作业过程无需对型材进行翻身,与传统辊压式倒棱的3 次翻身作业,极大地优化了作业节拍。

参考文献:

[1] 周长秀 . 改善海洋工程用 H 型钢表面质量的初步探讨[J].技术经济,2014(06):33-36

[2] 冯敏超,叶飞,那铁锁.满足PSPC要求FPSO 工艺技术方法应用[J].船海工程,2019,48(S2):32-34,39

[3] 张曙 . 工业 4.0 和智能制造 [J]. 机械设计与制造工程 ,2014,43(8):1-5.

[4] 工信部解读《中国制造 2025》之船舶工业篇加快推动海洋工程装备及高技术船舶发展 [J]. 船舶与配套 , 2015, 000(007): 120-125.

[5] 岳金成,何应东 . 钢板铣边机浮动铣削单元的结构设计 [J]. 机械研究与应用,2009(2) :67-68.

[6] 韦林,贺晓华.新型异形钢板切割件毛刺自动打磨机的设计[J].装备制造技术,2016(10):63-65,83

[7] 贾晓东,龚明,牛晓军.H 型钢自动倒棱设备研究[J].设备运维,2021(1) :146-147

[8] 王子晗 . 链传动输送辊道装置的优化设计分析 [J]. 数码世界 , 2020, (11):274-275.

[9] 王义行. 链轮设计制造应用手册[M]. 北京: 机械工业出版社, 1998.

[10] 成大先. 机械设计手册单行本( 机械传动)[M]. 北京: 化学工业出版社, 2017.

[11] 吕斌,卢琦,袁 艳 丽.一种基于恒力打磨的机器人自动加工方法[J].机械设计与制造工程,2017,46(3):65-69.

[12] 成大先. 机械设计手册. 第 5 卷( 液压传动与控制, 气压传动)[M]. 北京: 化学工业出版社 , 2008.

[13] 王淼,杨宜民,李凯格,等.抛光打磨机器人智能控制系统研究与开发[J].组合机床与自动化加工技术,2015(12):94-96.

[14] 王磊 . 智能倒角机控制系统的研究与开发 [D]. 合肥 : 合肥工业大学 ,2012.

[15] 张幼桢 . 关于建立金属切削数据库的若干问题 [J]. 机械技术,1986(2) :11-15.

基金项目:国家重点研发计划(2020YFD0900700);国家贝类产业技术体系设施养殖岗位(CARS-48);辽宁省教育厅科学研究项目(DL202004);辽宁省自然科学基金计划项目(2023-BSBA-020)

作者简介:张柠语(1989-),辽宁锦州人,硕士研究生,研究方向为船舶工程。

* 通讯简介:鞠恒,工学博士,讲师,研究方向为船舶工程。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)