基于PLC的双螺杆泵智能测试台控制系统设计与实现

段欢欢

天津君宇科技股份有限公司 天津市 300350

前言:双螺杆泵作为一种容积式转子泵,因其具有输送介质平稳、压力脉动小、对介质粘度适应范围广、可输送含颗粒物液体等优异特性,被广泛应用于石油化工、船舶、能源、食品医药等工业领域。在以上领域需求增加持续增加的背景下,对双螺杆泵在可靠性和运行效率方面也提出了更高的要求。但传统测试系统主要以人工数据采集和简单仪表控制为主,不能实现对高标准出厂测试需求的充分满足[1]。基于此,本文提出利用PLC(Programmable Logic Controller)控制技术的高可靠性和灵活的编程能力,打造智能测试台控制系统,显著提升双螺杆泵测试的自动化水平,充分满足高标准出厂测试需求和性能优化需求。下面,本文将对PLC 下的双螺杆泵智能测试台控制系统设计与实现展开相关探讨。

1 基于PLC 的双螺杆泵智能测试台控制系统设计

1.1 系统总体架构设计

从现场设备层、控制层和监控管理层三个方面入手,对双螺杆泵智能测试台控制系统总体架构进行设计:①现场设备层。现场设备层主要包含双螺杆泵、高精度传感器、执行器,旨在能对双螺杆泵的运行参数进行实时且有效的采集,并能够在此基础上执行控制指令。②控制层。控制层主要是以PLC 控制技术为核心,利用工业以太网对传感器和执行器进行有效连接、对故障诊断模块进行有机集成,以此支持数据高速传输,并可以及时发现泄漏和过载等异常情况,自动触发保护机制。③监控管理层。监控管理层主要是在上位机搭载WinCC 组态软件,提供数据存储功能、报表生成功能和远程监控功能,并为使用者提供可视化操作界面,支持移动端访问和PC 端访问。

1.2 PLC 控制器选型与配置

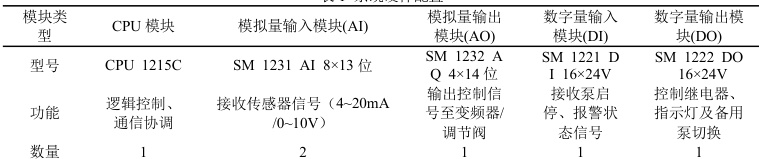

双螺杆泵智能测试台控制系统应具备良好的高实时性能力、抗干扰能力和扩展能力,因此,需要对PLC 控制器进行科学选择[2]。该系统中选用西门子S7-1200 系列PLC,保证处理速度 0.1ms/指令,且可以在200ms 内响应要求。同时,可以集成2 路RS485 接口和 1 路Profinet 接口,并能适配多类型I/O 点。如表1 为系统硬件配置。在软件配置方面,该系统应用PID 控制算法和故障诊断逻辑。

表1 系统硬件配置

1.3 传感器与执行器选择

不同位置传感器不同:在泵进出口管道使用采用压阻式压力传感器,精度为 ±0.25% FS,量程为 0~6.0MPa。该传感器可以对扬程和密封性进行有效监测;在出口主管道使用电磁流量传感器,精度为 ±0.5% R,量程为0~300m3/h 。该传感器可以对输送效率进行有效计量;监测双螺杆泵的油温、轴承温度,介质等温度参数安装PT100 铂电阻温度传感器,精度达 ±0.1∘C ,测量范围为 0~100℃,能实时监测介质温度,保障试验温度稳定在80±5℃区间;在变频器、电动调节阀和加热单元三个模块,科学配置执行器:在变频器模块,选用具有矢量控制功能的变频器,保证可以实现流量无级调节;配置高精度电动调节阀,调节精度达 ±1%,能精确控制管路开度,配合流量监测实现管路压力和流量的稳定控制;在加热单元模块,设计PID 温控单元,始终保证介质温度在 80±5∘C 范围之间。

1.4 人机界面设计

在人机界面,设计实时监控、参数设置、故障诊断和数据管理四大模块。其中,实时监控模块主要是对泵组运行状态、参数曲线等进行实时监控,一旦出现超限情况,则会自动标红。参数设置模块允许用户对压力值、PID 系数和温度阈值等进行自定义设置。故障诊断模块支持用户对历史报警记录等进行有效查询,并可以为用户提供相关处理建议。数据管理模块能够从能耗分析和效率曲线等角度,自动生成性能报表,并支持 Excel 格式和PDF 格式导出。同时,该管理模块可以对原始数据进行有效存储,保留 ⩾1 年历史记录。

2.基于PLC 的双螺杆泵智能测试台控制系统实现

2.1 PLC 程序编写与调试

基于模块化编程思想,对PLC 程序进行编写和调试。首先,分层设计控制逻辑:在主程序层,对启动/停止指令、模式切换等控制逻辑进行设计;在功能块层,对安全联锁、流量/压力调节等进行设计;在中断服务层,对传感器阈值、急停信号优先级进行设计。其次,确定核心算法:采取PID 闭环控制法,实现对压力的有效控制,并保证响应时间≤150ms;最后,调试关键步骤:利用PLCSIM 模块,对逻辑的准确性进行验证;将调节阀和实际变频器进行连接,以此实现对输出精度的模拟和校准。

2.2 系统集成与测试

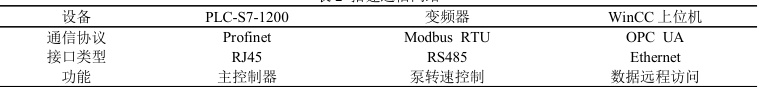

首先,集成硬件,搭建通信网络(表 2)。在搭建通信网络后,采取有效的抗干扰措施:利用双绞屏蔽电缆作为信号线,且保证动力线和控制线之间的距离 >30cm 。同时,保证PLC 接地电阻 <1Ω ,避免出现共模干扰的情况。其次,对系统性能进行基础功能测试、性能极限测试和数据追溯测试。基础功能测试包括启停控制和参数调节,要保证本地模式和远程模式切换响应时间<50ms、流量出现阶跃变化时系统可以在8 秒内实现稳定。性能极限测试包括压力稳定性测试、高温耐久性测试,要保证压力波动范围始终≤ ±0.05MPa 、温控精度 ≤±5∘C 、泵启动延迟 ⩽100ms[3] 。数据追溯测试主要是保证 WinCC 报表可以在每分钟内自动生成 200 页报表、SQL 数据库可以成功存储10 万组采样数据。

表2 搭建通信网络

2.3 故障诊断与处理

为实现对系统的有效诊断,设计多级诊断策略:针对实时监测层,通过 PLC 扫描周期内检测I/O 状态的方式,对故障进行有效识别和诊断;针对模型分析层,利用电流—压力关联模型,对泄漏风险进行有效预测。当发现故障时,根据不同现象,采取差异化处理措施:针对主泵电流超限现象,采取切换备用泵,检查电机绝缘的处理措施;针对出口压力骤降现象,采取停机检漏,更换密封件的处理措施;针对温度传感器断线现象,采取检查接线端子,更换传感器的处理措施。

结束语:该基于 PLC 的双螺杆泵智能测试台控制系统既可以切实解决传统测试台压力波动大的痛点问题,也可以充分满足多行业对螺杆泵高可靠性测试的需求。未来,要着眼于数字孪生集成和绿色节能优化,持续对双螺杆泵智能测试台控制系统进行设计和研究。

参考文献:

[1]王树利.某海上采油平台双螺杆泵转子线型优化设计改造实践[J].科学技术创新,2023,(07):65-68.

[2]王镇豪.含固输送双螺杆泵固液两相流动特性研究及颗粒致磨分析[D].西安理工大学,2024.

[3]王婷,张冠宇,任园,等.双螺杆泵螺杆总成振动特性研究[J].工程机械,2025,56(03):143-147+13.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)