复合材料热压罐工艺孔隙与分层缺陷形成原因分析与预防措施

马磊 吴彤

沈阳质及航空科技有限公司 辽宁 沈阳 110000

一、引言

复合材料制件的孔隙和分层缺陷是常见的成型缺陷,其存在对复合材料构件的力学性能会产生很大的影响 ⌊1⌋ 。我国航空标准中对零件孔隙和分层缺陷验收门槛一般按零件关重件区域进行划分,评判标准有所差异。Wisnom 等 [2] 指出,随着孔隙率的增加 , 弯曲强度和弯曲模量明显降低。分层会使复合材料的压缩强度、层间剪切强度和抗弯强度分别至多下降了 24% 、 38% 和 15% ,对拉伸强度的影响不大 [3] 。因此,对热压罐工艺缺陷的形成原因与控制方法进行研究,对控制质量事故的发生,降低企业生产成本有着重要的现实意义。

二、热压罐工艺常见缺陷类型及成因分析

1. 孔隙缺陷

孔隙是指零件成型后,某些位置未被树脂充分填充而在制件内部夹裹形成的离散型气泡。该缺陷是复合材料热压罐工艺中最常见的缺陷之一,孔隙一般出现在层与层的树脂之间,其形成的主要原因如下:1. 树脂未完全浸润纤维,纤维束中的树脂存在细小的孔隙;2. 预浸料储存不当导致吸潮,或生产环境湿度过大,铺敷过程中吸潮导致孔隙。3. 在固化过程中树脂黏度下降,因压力不足或排气不畅导致气泡滞留;4. 零件越厚,沿厚度方向受温度梯度影响越明显,外表面的树脂先与内部凝固,夹在预浸料中的气体无法顺利排出,形成孔隙。

孔隙形成的原因归根结底都是因为有气体夹裹在树脂中未排除而造成的。若孔隙内压力与树脂外压力之差与树脂和孔隙之间的表面张力相等,则孔隙会稳定存在,上述关系可用下式表达【4】:

式中, Pg —孔隙压力; Pε —树脂外压力; σσσσ —树脂 / 孔隙之间的表面张力; mLV —孔隙体积和表面积比值。由此式可知孔隙压力大于或等于树脂压力和表面张力之和时,孔隙会变大或者维持不变。理论上,适当增加压力可以抑制孔隙的生长,若压力增加到某一值时,孔隙就会被压塌并最终消失。但在实际生产中还会受到温度、真空等因素的影响,需要综合考虑。

2. 分层缺陷

分层在显微镜下的表现一般为复合材料层间的分离现象,是影响构件结构完整性的致命缺陷。在热压罐工艺缺陷中,分层现象主要出现在变截面区域,尤其在零件的 R 角区域非常普遍。在 R 角区域厚度相对平板区变厚,截面积发生突变,在固化过程中树脂流动,会引起纤维滑移,树脂在固化过程中受应力集中影响,容易引起分层缺陷。

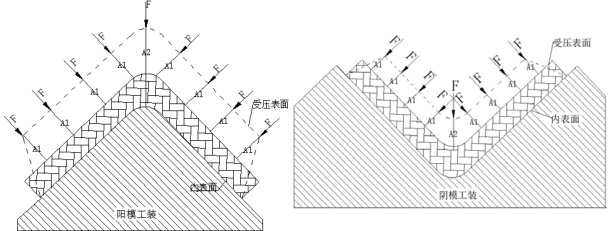

如图 1 所示,当采用阳模成型时,纤维在外压力作用下,受压表面的 R 角纤维出现的滑移,纤维位移变化比内表面的位移要大,在树脂出现半固化或固化状态后,树脂的层间粘接力若小于平行于层板之间的压缩应力,就会出现层间裂纹,此时裂纹往往出现在靠近受压表面的纤维层之间,即零件的外R 角出现缺陷概率较大。

如图 1 所示,当采用阴模成型时,纤维在外压力作用下,受压表面的 R 角纤维出现的滑移,此时裂纹往往出现在靠近受压表面的纤维层之间,即零件的内R 角出现缺陷概率较大。

图1 R 角的阳模成型和阴模成型

通过上述分析,R 角处的分层往往出现在 R 角较小的一侧,所以在进行零件构型的前期策划时要考虑 R 角的大小,随着 R 角处曲率半径的变大,拐角处的纤维滑移也会随之变缓,层间所受的压缩应力也会更加趋于均匀,R 角处的分层情况也会随之好转。

三、缺陷预防与控制策略

1. 设计参数优化

在长期的生产实践中发现,热压罐工艺缺陷产生的位置在 R 角区域占比最大,所以在零件设计阶段就要充分考虑 R 角的大小,但 R 角设计过大又会影响零件的装配区域面积,对后期的装配强度会产生影响。根据长期的生产经验,R 角的大小可按经验公式选取:

Rmin=1+0.1n

n—铺层层数。当 R⩾t ,用阳模; R⩾2t ,用阴模,其中t 为平板厚度

比如某零件共计 n=20 层料,选取 AC631/CCF800H 双马树脂碳纤维预浸料,固化后理论厚度为 t=2.5mm , Rmin=3>2.5mm ,零件选取阳模制造。

2. 工艺参数优化

建立科学合理的温度 - 压力 - 时间工艺曲线,根据树脂体系特性确定升温速率,在树脂黏度最低阶段保持适当压力,以促进气泡排出,设置阶梯式保温保压平台,确保固化完全。

根据Darcy 定律 [5],树脂的流动速率 vi 可以下式描述:

式中: Si —纤维网络在三方向上的渗透率; μ —树脂粘性; Pr —树脂压力。

从此式可以看出,黏度越小,树脂流动速率越快。而黏度大小又与温度关系非常紧密。固化初期,温度较低,树脂黏度高,流动缓慢;随着温度升高,黏度随之降低,流动速率逐渐增大,在此温度下,可设置保温平台,让树脂充分浸润纤维,抑制缺陷产生。此式中还可看出,施加的压力越大,树脂流动越快,树脂压力越大可使纤维更加密实,夹裹在树脂中的气体排出越快,进一步降低缺陷出现的几率。

可以通过工艺试验确定最佳压力施加时机,一般在树脂黏度降至最低点时开始加压,避免过早或过晚加压,可以有效的避免缺陷的产生。同时优化降温速率,减少残余应力,必要时可采用梯度降温方式。

3. 操作规范强化

制定标准化铺层操作规程,铺敷时采用定位样板或激光投影设备提高铺层角度和位置的精度,采用刮板顺纤维方向多次赶压尽可能赶出夹裹在料中的气泡;铺敷过程中尤其要注意检查预浸料中是否有杂物裹入其中;注意检查封袋质量,避免真空袋漏气。固化过程中控制好升降温速率,保温温度与保温时间、压力施加时间、真空度等。

四、结论

1. 压力是复合材料热压罐成型工艺中产生孔隙缺陷的主要原因之一,适时增加足够的压力是抑制孔隙缺陷出现的主要手段。

2. 分层缺陷往往出现在零件的变截面区域,尤其是 R 角位置,R角越尖锐出现分层的可能性越大,所以在设计阶段要尽可能避免出现过尖锐的R 角。

3. 合理的工艺参数是保证零件质量非常重要的手段,在树脂粘度最小时增加适当的压力可以增加树脂流动速率,进而降低零件出现缺陷的几率。

4.复合材料热压罐成型工艺缺陷的形成是多因素耦合作用的结果,需要从工艺优化、材料管控、规范操作等方面采取针对性控制策略,可有效降低缺陷发生率。

参考文献

[1] 彭益丰 , 湛利华 , 杨晓波 , 刘聪。成型压力对复合材料孔隙率和界面性能的影响 [J]. 塑料工业,2021.第 49 卷第 10 期。

[2] ] WISNOMMR ,R EY NOLDS T ,GWILLIAM N. R eduction in interlaminar shear strength by discrete and distributed voids [J]. C omposites Science and T echnology,1996,56 (1):93- 101。

[3] 戎笑远, 潘利剑, 岳广全, 等. 热压罐成型典型制造缺陷对复合材料的力学性能影响研究 [J]. 航空制造技术 , 2024, 67(3): 96–105。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)