混流式水轮机转轮叶片掉块及裂纹分析与处理

曹浪

中国大唐集团四川公司川汇公司 610074

引言:

某电厂现有3 台装机60MW 混流式水轮发电机组,水轮机型号HL(F)-LJ-275,额定转速375r/min。某天3 号机组水导振动异常增大,水导轴承油温也异常增大,维护人员检查发现尾水锥管水流声音异常,根据以前出现过类似情况猜测机组转轮叶片受损导致的。停机后检查发现转轮叶片掉块破坏了水轮机转轮水力平衡和静平衡,从而引起振动和轴承油温异常增大,严重影响机组的安全、稳定运行,必须及时采取措施针对掉块缺陷进行处理。

1 水轮机基本参数及结构特点

该电厂水轮机转轮为铸焊结构,由不锈钢ZG06Cr16Ni5Mo 的上冠、下环和15 只长叶片及15 只短叶片组焊而成。采用 0Cr16Ni5Mo 不锈钢板经模压成型后再经数控加工达到规定的精度和粗糙度,,叶片表面粗糙度不大于 Ra1.6。叶片表面及上冠、下环过流表面硬度 HB³280。转轮的上冠及下环处均设有止漏环,以减少水流的容积损失。主轴与转轮通过16 只联轴螺栓连接,用摩擦预紧传递扭矩,联轴螺栓中间有孔,通过火焰加热方法预紧联轴螺栓伸长,伸长量为 0.90mm ,水轮机额定功率 61.856MW,额定流量 31.8m3/s s,额定水头 216.0m ,轴向最大水推力500KN,飞逸转速 600r/min. 。水轮发电机组的转动惯量 GD2 为 900t.m2,转轮直径 2.75m, 。

2 转轮叶片缺陷

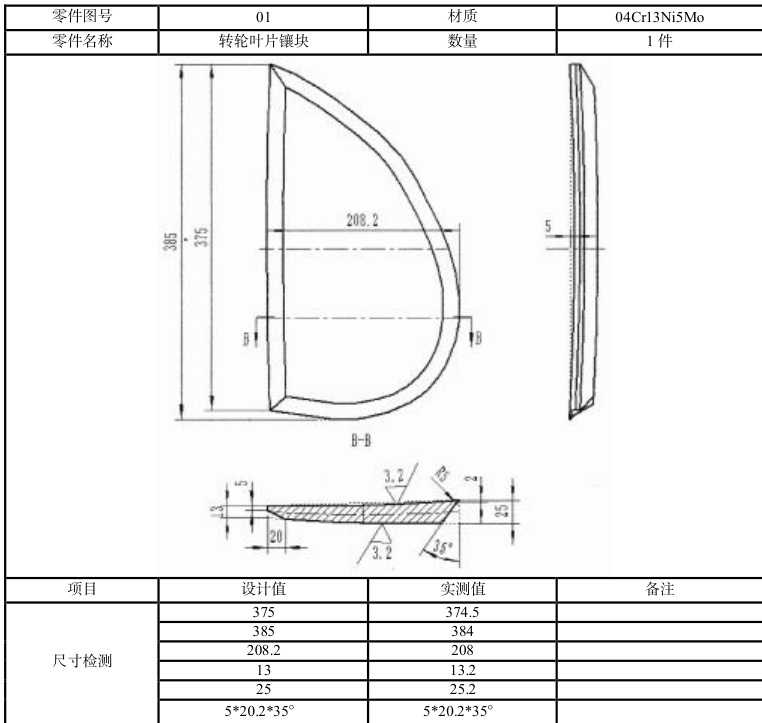

3 号机组停机,开启机组尾水进人孔门发现转轮叶片掉块,着色探伤后还发现 10 号叶片下冠出水侧有一条贯穿性裂纹,测量缺块尺寸及贯穿性裂纹尺寸并联系厂家制造一块叶片镶焊块,镶焊块尺寸如下表。

镶焊块尺寸

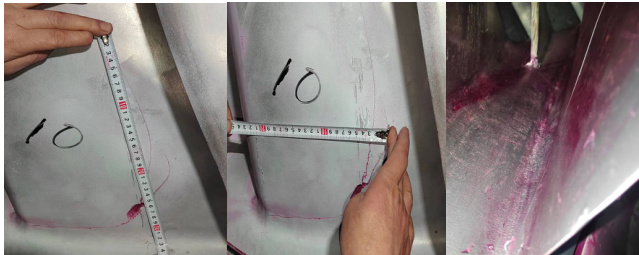

探伤部位描述10 号叶片如图

探伤结果着色探伤,发现10 号叶片下冠出水侧有一条贯穿性裂纹,横向长约230mm,纵向长约为280m

3 转轮叶片修复处理过程

3 号机组转轮叶片修复于2024 年02 月26 日开工,由于检修工期有限,无法将转轮吊出来焊接,受工作环境影响只能采用单面焊双面成型的焊接工艺。

3.1 叶片掉块处理

对掉块的断口部位采用合金磨头及棒砂轮进行打磨:断口处的裂纹需打磨至根部,打磨时注意对打磨位置周边修型,便于回焊,镶块坡口及其周围20mm 范围内的母材打磨干净,直至露出金属光泽。

在焊接前,对出水边较薄的焊接位置搭焊工艺拉筋,减少焊接变形。焊接前对焊接部位及其附近约100mm范围内预热,预热温度 110~130∘C ,红外测温。

焊接时,采用短弧、低电流施焊,单面焊双面成型的焊接工艺,层层堆焊。焊接过程中,对焊接部位清理氧化皮,焊接后并进行热处理,将焊接部位温度升至250-300℃,并用石棉保温材料进行保温缓冷,防止快速冷却造成二次裂纹,热处理也可以消除焊接应力。

着色探伤报告

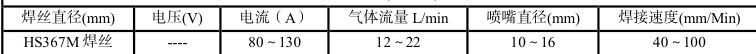

补焊材质选取HS367M 焊丝,该种焊丝为哈尔滨焊接研究所研制,特别适合对ZG0Cr16Ni5Mo 材质转轮的焊接。其焊接参数如下:

焊接参数(GTAW)

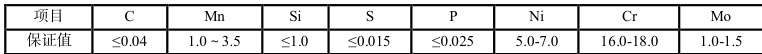

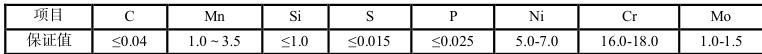

其化学成分如下:

去除焊接工艺拉筋,对焊接部位进行打磨,打磨时注意圆滑过渡。并注意其表面粗糙度值不高于Ra1.6。3.210 号叶片贯穿裂纹处理

⑴钻止裂孔

对3 号机组转轮第10 号叶片裂纹端部3-5mm 出加工一个直径5mm 的止裂孔,防止打磨开坡口扩大裂纹区域。

⑵打磨

对需处理的部位采用合金磨头及棒砂轮进行打磨:若是浅表裂纹,则直接对

裂纹部位进行打磨,打磨时,注意对打磨位置周边修型,便于回焊。再对其进行PT 探伤,确保将裂纹全部打磨干净。用清洗剂将探伤部位进行清洗,并用压缩空气吹干。

若是内部裂纹,则应在裂纹区间内从表面开始打磨,直至将裂纹打磨干净

同时注意对打磨位置修型,便于回焊。再对其进行PT 探伤,确保将裂纹全部打磨干净。用清洗剂将探伤部位进行清洗,并用压缩空气吹干。

对于贯穿裂纹,则注意裂纹长度,打磨时注意不将叶片贯穿性磨透,留2-3mm

厚度,在焊接过程中进行清根处理。

⑷转轮补焊

焊接前对焊接部位及其附近约100mm 范围内预热,预热温度110~130℃,红外测温。

焊接时,采用短弧、低电流施焊,单面焊双面成型的焊接工艺,层层堆焊。焊接过程中,对焊接部位清理氧化皮,焊接后并进行热处理,将焊接部位温度升至250-300℃,并用石棉保温材料进行保温缓冷,防止快速冷却造成二次裂纹,热处理也可以消除焊接应力。

对转轮需要处理的位置进行补焊,补焊材质选取HS367M 焊丝,该种焊丝为尔滨焊接研究所研制,特别适合对ZG0Cr16Ni5Mo 材质转轮的焊接。其焊接参数

焊接参数(GTAW)

其化学成分如下:

将焊接部位表面修磨光顺打磨时注意与原有叶片型线平滑过渡,并注意其表面粗糙度值不高于Ra6.3。

3.3 焊后验收

1.外观检查

焊缝无咬边、错口、凹陷、裂纹、未熔合、气孔和夹渣等表面缺陷;水轮机转轮叶片修复后,过流表面质量应满足图纸或技术文件的要求;修复后变形量应满足水轮机安全运行的要求

2.无损检测

表面无损检测:修复后,对修复焊件进行渗透检测或磁粉检测。渗透检测、磁粉检测方法应分别按照NB/T47013.5、NB/T47013.4 规定要求进行;渗透或磁粉检测时,焊缝及热影响区不得有缺陷显示。

内部无损检测:水轮机转轮修复后,应采用超声波检测方法对焊缝进行内部质量检验。检验按 GB/T11345规定的灵敏度为技术1 级,检测等级按B 级进行,焊缝质量应满足GB/T29712 规定的2 级验收要求。

参考文献:

[1]安栋栋.混流式水轮机泥沙磨损数值分析及抗磨蚀优化设计研究[D].西安理工大学,2024.DOI:10.27398/d.cnki.gxalu.2024.001869.

[2]姬中瑞,曲力涛,迟福东,等.混流式水轮机压力脉动及叶片裂纹生长分析[J].三峡大学学报(自然科学版), 2025,47(01):99-105.DOI:10.13393/j.cnki.issn.1672-948X.2025.01.014.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)