智控设备液压元件最佳间隙的分析及确定

邢伟霞 王芳 郭振山 孙莉 郑岩

吉林省建研科技有限责任公司 吉林 长春 130000

0 引言

智控设备液压行动结构里,液压元件间隙是液压控制系统的关键,液压元件结构中存在大量间隙配合,主要有平面结构、锥面结构、线状结构与环状结构等,绝大多数液压元件的性能和寿命都取决于液压元件间隙的大小 [1,2]。在进行液压控制系统可靠性的研究中,主要的研究方面就是间隙磨损的大小,在航空航天的液压控制中,液压元件的间隙对可靠性的作用更显得突出。其各个指标往往决定了系统的寿命和可靠性。在实际的应用中,由于配合间隙过大或过小,往往会使系统作用失效,产生漏油和控制点滞后,严重时造成重大事故。

1 间隙的分析

在液压系统中,有很多进行相对运动的零件,如活门与衬套,柱塞泵中的柱塞和柱塞腔,齿轮泵中的齿轮和泵体,滑阀中的阀芯与阀孔。为了保证在正常状态下产品能够灵活运动,这些零件表面必须有一定的间隙,间隙过小,会使零件产生摩擦,使零件产生滞涩现象、甚至卡死[3-5]。间隙过大,则会造成泄漏,使系统效率和传动精度降低,同时还会造成环境污染。由于间隙的存在,对于液压泵来说,运动副做相对运动时,会使液体从这一腔带入另一腔,即使不做相对运动的产品(譬如液压阀)液体在压力差的作用下,也会通过间隙进行流动。通过间隙的流动与圆形管路的流动不同,它有自己特殊的流动规律。

在液压元件中,间隙和泄漏是紧密联系的,在液压系统中泄漏是一种普遍存在的现象,泄露可分为内泄漏与外泄漏。泄漏是一种不理想的流动,会影响液压系统工作的安全性及可靠性,必须降至最低限度[6-9]。泄漏直接影响产品的可靠性、经济性和性能指标,造成效率降低、污染环境,使用寿命缩短。泄漏是推动机电液一体化的重大障碍。因此,研究间隙的流动规律对液压控制系统综合性能有很大的意义。液压系统的泄漏与密封是一个永无止境的课题,转换思想,从控制与利用间隙方面解决液体泄漏问题,目前控制和利用间隙现已成为了一门专项技术 [10,11] 。如内漏在某些情况下是必要的,即对滑动部分进行润滑,通过利用间隙,使其成为提高效率的有效手段[12, 13]。

2 机理分析

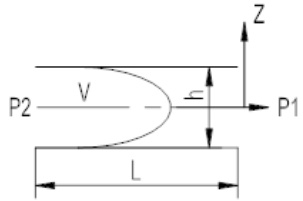

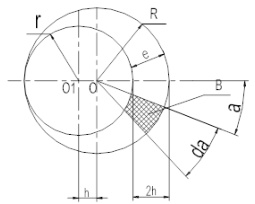

间隙泄漏是液压系统中泄漏的主要形式,分析间隙时,首先要论述影响泄露的因素,泄漏量的大小与间隙之间的压力差、间隙的尺寸大小有关。密封的机理是间隙两端压差所引起的推力 F 不应大于液体层面间的内摩擦力 Fm∘ 假定平面间隙两端压力为 ΔP1 和 P2 ,宽度为 b,间隙长度为 L,间隙高度方向坐标为 Z,间隙为 h,液体流动速度为 V,动力粘度系数为 μ ,D为孔径。具体见图1

图1平板间隙流动图

Figure 1. Schematic of Plane Gap Flow

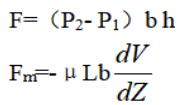

当两个零件端面接触形成环形间隙时, 其 b 值 =πD ,见图2

图2环形间隙图Figure 2. Schematic of Annular Gap

间隙  、黏度系数 μ 、两端压差 Δ P均是影响泄漏量的参数,尤其是圆柱体和孔的间隙,一定要严格控制的配合间隙。

、黏度系数 μ 、两端压差 Δ P均是影响泄漏量的参数,尤其是圆柱体和孔的间隙,一定要严格控制的配合间隙。

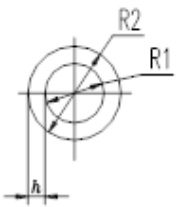

此外,环形间隙不对称性对泄漏量的影响;虽然没有在公式上反映出来,但实际上对泄露量的影响不容忽视,理想的环形间隙是均匀分布的,但在实际工作中,存在着使活门偏向一侧的现象,尽管间隙的总流通量面积没有变,但泄露量发生明显变化,当发生偏心时,沿圆周各处的间隙高度是一个变量,即环形间隙随转角 Φ 变化,由图1可知:间隙值从 0 到 2h ,但变化是有规律的,通过几何关系,可以得到近似的间隙高度分布规律,各点的间隙高度为:

e=h(1+ cosα)

∝ -为任意间隙的方位角,即间隙高度h是间隙所在位置 α 的函数。其机理见图3

图3 不对称性环形间隙机理图

Figure 3. Schematic of Asymmetric Annular Gap

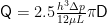

经计算可得其流量公式为:

将该式与同心间隙相比,最大偏心的间隙泄漏量增大了 2.5 倍,这一理论得到了实验的证明,所以即使设计时配合间隙很小,但活门在衬套内偏心同样会增大泄漏量,所以在工程上必须限制偏心的产生。泄漏量增加会导致一系列的不良影响:在柱塞泵中会严重降低其容积效率;在精密伺服控制会导致频率响应缓慢、控制精度下降,系统中,由于偏心是液动力产生的,所以在设计上必须要控制液动力的产生。可采用在液压泵上开卸荷槽的方法控制中心零件,使其尽量处于中心位置,有利于减小泄漏。

3 最佳间隙的确定

确定最佳间隙的问题是复杂的,一般从间隙泄漏量最小的角度出发,上述论述的泄漏公式为:

该公式把最小泄漏量作为目标函数,适用于各种液压阀、液压泵的设计参考。

对上式说明的是。流体力学是一门集理论、计算和试验缺一不可的一门学科,工程上需要进行试验验证,对上式在试验时还有许多因素决定间隙的大小如:零件表面的粗燥度、使用的温度及自身的形位公差等。但该式对产品设计及仿真很有实际效果,可以初步确定液压元件环形间隙的参数,对于液压技术的发展有着重要的作用。

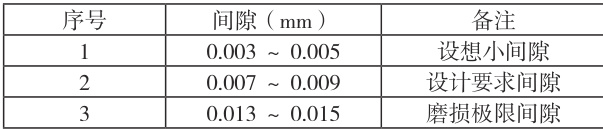

4 阀芯、衬套配合间隙的试验

最佳间隙实际上是一个多元函数,在具体设计上要考虑使用的环境 [14, 15]:如液体的不同(有时污染颗粒可能大于二分之一的间隙,此时就要修改设计)、元件选择的材料、工作的温度等。间隙的尺寸大小会影响泄漏量,间隙之间的压力差会影响泄漏量。液体泄漏会导致液压系统的工作效率降低,严重时会对公司造成重大的经济损失,同时还影响着液压研究的进步以及液压行业的发展。为了解间隙对泄漏的影响程度,我们对同一种产品选择了三种间隙进行试验,试验条件如下:

工作介质:煤油;

工作介质温度:常温;

工作压力: 1.2Mpa 。

三种间隙值见表 1:

表1 试验配合间隙表

Table 1. Fit Clearance in the Test

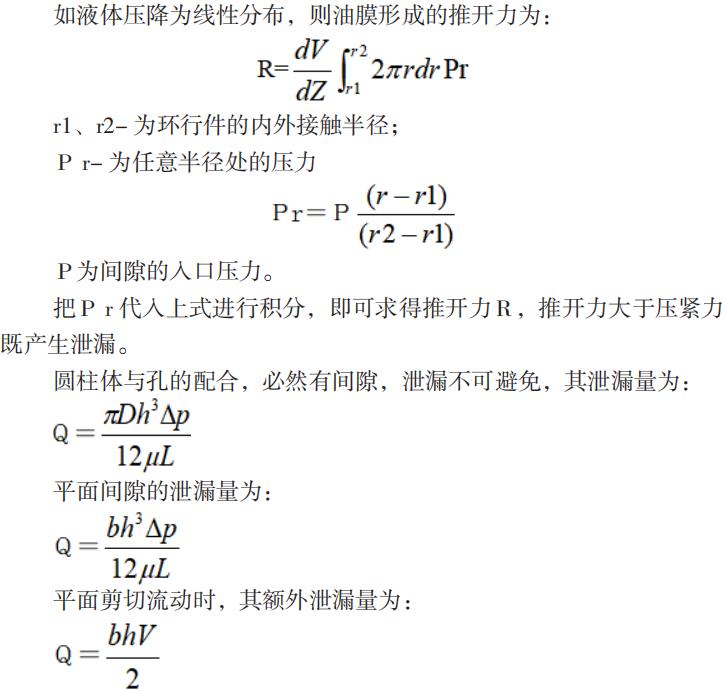

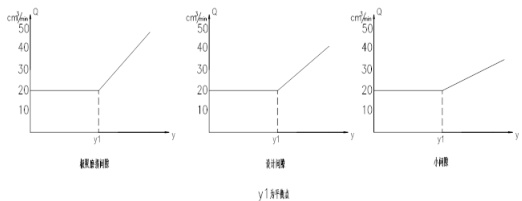

试验方法:固定衬套,移动活门,每移动 0.05mm 记录一点。试验曲线见图4

图4 性能试验曲线图

试验曲线表明,间隙变化,泄漏量即有所增大。由于试验属小间隙流动,为避免随时间及长度增加形成极化分子层 , 试验中,将试验件放在振动盘中,以小振幅、高频率对其进行摆振,实践证明,振动是有好处的,可防止元件胶着,提高灵敏性,尤其是缝隙流动,所以有条件应用振动的液压系统,可使活门与衬套的间隙做的小些。否则需要考虑极化分子的作用,采取必要的措施,避免产生卡死现象。

5 综述

综上,在设计时,除进行最佳间隙计算外,还要考虑以下几点:

5.1 最小间隙要大于工作温度变化范围时元件材料的线膨胀量。

5.2 最小间隙要大于液体污染颗粒的两倍。

5.3 受工艺因素的影响,衬套和活门的直径不可能加工为理想的圆,必然要产生一定的圆柱度,所以要求零件加工要特别精确。一般最小间隙还要大于 , 这样才能使产品正常工作。

综上,一般军工液压元件配合间隙为 0.006~0.008mm ,民用液压元件配合间隙为 0.008~0.012mm 。如采用 0.003~0.005 的小间隙,最好使活门产生旋转。

6 结束语

通过以上分析,在设计精密的间隙时要考虑许多因素,除按漏油量公式求极值求得最佳间隙,还要考虑加工设备及计量的条件因素和产品的工作温度,计算出材料的线膨胀系数、零件的几何精度,最后综合分析,确定设计间隙。

参考文献

[1] 邓起孝 戚昌磁 流体液压系统现代设计方法 中国建筑工业出版 1985(129-130)

[2] 黄忠华 , 吴文俊 , 霍其康等 . 阀芯配合间隙对液压泵变量特性影响研究 [J]. 太原科技大学学报 ,2023,44(04):356-359.

[3] 王祝华 , 朱国豪 . 单液压缸盘式热分散机磨盘间隙控制系统的设 计 [J]. 龙 岩 学 院 学 报 ,2016,34(05):70-72.DOI:10.16813/j.cnki.cn35-1286/g4.2016.05.014.

[4] 曾曙林 , 周梓荣 , 彭浩舸 . 纯水液压系统间隙泄漏量的试验研究方法 [J]. 液压与气动 ,2003(01):13-14.

[5] 邓江洪, 吴凛, 蒋俊等. 液压元件配合间隙流体特性研究[J].机床与液压 ,2016,44(03):75-77+88.

[6] 于丽 . 关于工程机械液压系统的泄露问题研究 [J]. 中国科技信息 ,2007(03): 78+80 .

[7] 秦元士 . 机械制造中液压传动技术的应用及泄露控制 [J]. 世界有色金属 ,2016(09): 182+184 .

[8] 王琦 , 史学嵩 , 郑长顺等 . 掘进机液压系统泄漏问题的探讨[J]. 科技信息 ,2013(03):448.

[9][1] 何彦军 . 液压传动系统泄漏原因分析及其控制措施探讨[J]. 中小企业管理与科技 ( 下旬刊 ),2011(08):191-192.

[10] 张禹群 , 李正勇 . 连铸设备液压系统的泄漏分析与控制措施[J]. 中国高新技术企业 ,2009(05):46-47.

[11] 姜海锋 . 探讨冶金机械液压污染的原因与控制 [J]. 黑龙江冶金 ,2015,35(03):49-51.

[12] 金磊 , 范建博 , 李萌 . 液压附件内漏引起系统串油分析 [J].液压气动与密封 ,2019,39(11):76-78.

[13] 何毓明 , 彭利坤 , 宋飞 . 基于特征参数和功率谱分析的液压滑阀内漏声发射检测实验研究 [J]. 液压与气动 ,2019(04):113-120.

[14] 韩伟, 张万宇, 党树娟, 王浩杰. 气相压缩性对气液混输泵设计工况点性能的影响 [J]. 液压气动与密封 , 2023, 43(6): 1-4

[15] 王岩, 邓啸, 匡成骁, 李建忠, 谭鑫, 黎义斌. 不同口环密封结构对离心泵叶轮受力特性的影响 [J]. 液压气动与密封 , 2023,43(7): 42-48

作者简介:邢伟霞 (1983),女,学士学位,工程师,研究方向为机电科研。

通讯作者:王芳(1981),女,工程师,研究方向为机械工程。

基金项目:省科技发展计划重点研发项目20220203033SF

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)