基于复合材料结构的高速列车地板设计与研究

秦广泰 钟贻鑫 黄秋霞 张海泉

青岛中车四方轨道车辆有限公司 山东青岛 266000

引言

目前,我国城市轨道交通事业发展迅猛,正逐步由“交通大国”迈向“交通强国”。截至 2021 年,我国城轨交通线路共 244 条,运营里程达 15 万公里,高铁运营里程超 4 万公里,线网规模和客流量规模占据全球第一。简言之,轨道交通装备制造业成为我国自主创新程度最高、国际创新竞争力最强、产业带动效应最明显的高端装备制造行业之一。在新的发展时期,绿色、环保、智能、可持续等理念使公众对轨道交通的工程建设和运营水平期望不断提高。

1 轨道车辆材料选用原则

1.1 绿色环保性

就轨道车辆而言,绿色设计是指能给人们提供一个环保、节能、安全、健康、方便、舒适的旅途生活空间,绿色材料概念在轨道车辆设计中可以包括三个层面的含义:第一是材料自身的环保性,即材料的内部构成物质不存在危害环境的成分;第二是材料的再生性,即材料能否循环使用的性质;第三是材料应用加工,对环境和加工人员不存在危害。在轨道车辆车体及内装设备设计中,应从上述三个层面来选择和应用材料。

1.2 轻量化

轨道交通车辆轻量化,可以降低列车在加速和减速下的运行动力与车辆间冲击,能极大地节省能源,有研究表明轨道车辆减重 10% 可降低能耗 7% 。同时,轨道车辆轻量化设计还可以减小轨道的磨损与变形,降低线路的维护成本,减小车体振动,提高车体运行稳定性和乘坐的舒适性。

1.3 舒适性

轨道车辆不仅要考虑如何确保车辆运营司乘人员和车辆生产时工作人员的安全,而且还要求车辆符合人机工程学、美学等有关原理,以使车辆安全可靠、操作性好、舒适宜人。

2 地板材料的选择

以往铁路客车地板材料多采用胶合板为主,近年来,随着列车高速化、轻量化以及乘客对列车舒适性的提高,胶合板无论是从结构设计、安装工艺,还是重量及性能上,已不能满足现代车辆的需求。而复合材料制成的结构件具有强度高、质量轻、刚性大等优点,其制造工艺通常采用近终形成型技术,无须深加工,可大幅降低制造成本。轨道车辆应用复合材料还可以有效提高车辆的舒适性和安全性,减振降噪,降低车身重量。夹芯复合材料以其较低的密度、较高的强度,逐渐成为高速列车地板材料的首选。

2.1 夹芯复合材料

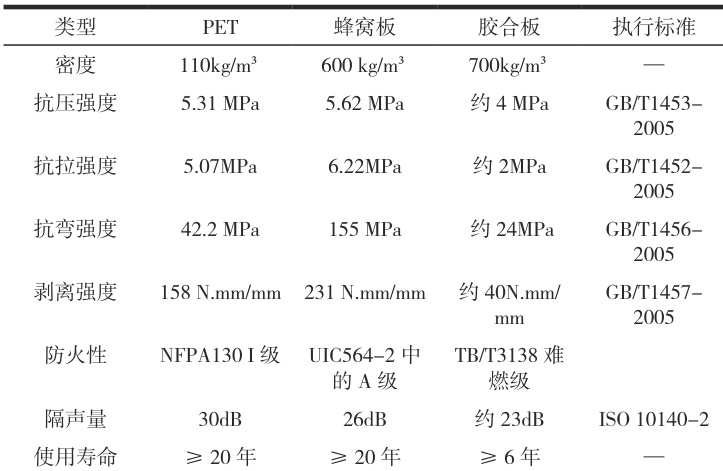

夹芯复合材料一般由三层结构组成,上下为面层,中间为芯材,面层与芯材通过胶粘剂或者其它工艺组成整体刚性结构。受力时将剪切力从面层传递到中间层,使材料上下表面在静态和动态载荷下保持稳定,芯材的减重效果极为明显,同时还能吸收冲击来抵抗破坏性能 [3]。目前,夹芯结构面层材料主要包括:铝板、玻璃钢、树脂等,芯材主要有PET/PVC 泡沫、铝蜂窝/ 纸蜂窝和轻木三类。考虑PET 芯材低密度高强度特点,该动车组项目中地板采用PET 泡沫夹芯地板。其性能与胶合板对比详见表1。

3 地板系统结构设计

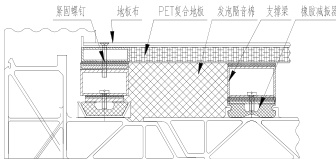

该地板结构从下到上依次为发泡隔音棉、橡胶减振器、支撑梁、PET 复合地板、紧固螺钉、地板布。地板设计总厚度 18mm ,结构为 2mm 面板 +15mm 芯材 +1mm 面板。地板结构示意图见图3 所示。

地板采用分块铺装,四周固定的形式。地板和车体底架之间设置多个支撑梁,地板与支撑梁固定连接。支撑梁固定在减振器上部,减振器采用 U 型槽结构(见图 2)安装于车体上,简化了安装工艺。在支撑梁之间填充三聚氰胺发泡材料,以阻隔车体振动和噪声向客室内的传播。该结构设计简单、安装方便、可大幅减轻地板重量。

4 强度计算与分析

地板作为主要承载部件,一旦强度不足将会造成大量工序返工,因此,设计时首先要保证地板结构的强度。同时轨道车辆地板结构的设计,不仅要满足车辆运营条件下的承载寿命要求,也要满足乘客舒适性需要。虽然轨道车辆的振动控制在转向架的一、二系悬挂的减振隔振上已经进行了考虑和设计,但仍然会有部分的振动传递到车厢客室的内部,并且车下悬挂设备的振动也会传递到车体内部,影响乘客的乘坐舒适性。计算时在减振器下部约束三个方向的自由度,地板结构采用六面体网格划分,地板减振系统中地板上方固定有座椅,同时承受座椅质量和乘客质量的载荷,减振系统的总质量包含座椅质量、乘客质量以及减振系统模型自重。在建立该地板减振系统模型的力学模型时,由于地板减振系统将减振器支撑座以及铝合金波纹地板均为铝合金构件。

4.2 减振分析

橡胶减振器减振原理是阻断车体和内装地板的硬连接,起到隔断声桥的作用,由于人耳能够感知到的噪声振动为 30Hz 以上,因此,地板系统设计时,橡胶减振器的本征频率选择 30Hz 以下较为合适。这里我们选择 25Hz 。由减振理论可知本征频率、动刚度以及载重的关系式为:

可得

Kd=Ω(Ω2πfnΩ)Ω2M

式中:

f —本征频率Kd —动刚度M—载重

载重按定员总数加 50% 超员计算,每一旅客自重及自带行李重量之和取80Kg ,同时加上车上设备重量,共计约 9736Kg,整车共用减振器数量 250 个,由以上公式计算可得减振器的动刚度为 960N/mm 。橡胶减振器在交变载荷作用下,其动静比一般大于 1,而动静刚度比越大,减振效果对振动频率的依赖性也越大,对于减振是不利的[4],此处我们选择动静比 1.3。进而可计算出单个减振器的静刚度 Ks=738N/mm⨀ 。

5 结论

地板系统经设计优化后,其强度、刚度满足了车辆需求,地板减振器作用效果良好。同时经分析测试,地板结构对降低车辆内部噪声效果显著。地板重量也达到了使车体轻量化的设计目标[5]。因此,该地板结构对城轨车辆地板系统设计有一定的参考价值。

参考文献:

[1] 吴林志. 泮世东 . 夹芯结构的设计及制备现状 [J]. 中国材料进展, 2009.

[2] 辛建平. 国外客货车的发展现状及趋势 [J]. 铁道科技动态, 1987.

[3] 广平, 戴干策 . 复合材料蜂窝夹芯板及其应用 [J]. 纤维复合材料, 2000.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)