工业废热和地下水综合能源利用的工程设计

崔冰 刘军

机械工业第六设计研究院有限公司 天津300392

1 工程概况

吉林省某铝业公司新建厂区,工程名称为万吨铝挤压生产线及轨道车车体大部件生产线项目,主要建设铸造车间、挤压车间、模具氮化处理车间、管棒材加工车间、机修车间等,整个厂区总建筑面积约20 万㎡,包含生产区面积约16.4 万㎡;其中一期建设生产区面积约9 万㎡。

2 设计方案简介

2.1 生产规模及生产工艺方案

2.1.1 铸造车间的生产规模为年产铝及铝合金圆铸锭约9 万吨,生产工艺方案如下:

各种原料配料----圆形燃气熔铝炉熔炼或矩形电阻熔铝炉----倾动式燃气保温炉或电阻保温炉精炼、静置和调温----铝熔体在线处理装置对熔体进行晶粒细化、除气和过滤----液压半连续铸造机铸造----均热炉组均匀化处理---铸锭机械加工----下一步生产工序或外运。

2.1.2 挤压车间的生产规模为年产轨道车辆型材、管棒坯料约3 万吨,生产工艺方案如下:

(1)车辆型材

实心圆铸锭在感应炉中加热后送入 110MN 挤压机进行牵引挤压,出前梁后在线进行水冷淬火,经移动锯在前后两根型材的焊合处中断后送至冷床进一步冷却,然后在张力矫直机上进行拉伸矫直,矫直后的制品由贮料台送至成品锯按定尺进行锯切。型材随后装筐或经进一 步的矫正后送至时效炉进行人工时效,产品经检验合格后送入成品库。

(2)管棒坯料

空心或实心圆铸锭在感应炉中加热后送入 110MN 或36MN 挤压机,挤压成管棒坯料,需中断的制品由移动锯中断,然后下线,送至硬合金管棒车间进行后续加工。

2.1.3 管棒材加工车间的生产规模为年产大规格硬合金管材和棒材约8000 吨,生产工艺方案如下:

(1)挤制管、棒材

挤压车间提供的管棒坯料,置于立式淬火炉中进行淬火后,经张力矫直机或辊式矫直机进行矫直,再锯切成成品。需人工时效制品随后进行人工时效。

(2)拉制管材

挤压车间提供的管坯经退火、打头、拉伸后置于立式淬火炉中进行淬火,再经整径拉伸至成品尺寸,然后进行辊式矫直和锯切,需人工时效的管材随后进行人工时效。

2.1.4 模具氮化处理车间主要为挤压车间的模具进行氮化处理,生产工艺方案如下:

模具准备----清洗----风干----装炉----烘干----加氨----保温----加催渗剂----保温----停止加热----关闭催渗剂----随炉冷却----关闭氨气----出炉----检验

2.2 综合能源利用简介

本项目的工艺冷却循环水系统主要分为高温和中温两个系统,高温系统主要是熔铸车间的浊循环冷却用水,供回水温度32℃/57℃,平均流量1140m³/h;中温系统主要是挤压车间、管棒材加工车间和模具氮化处理车间的设备循环冷却用水,供回水温度32℃/42℃,平均流量 2160m3/h ;此外冷却循环水系统还包括均热炉组冷却室循环水、空压机循环水、空调循环水系统等等。

本项目的综合能源利用分为两部分,一是工业废热即生产工艺过程中产生的高温冷却循环水,可利用水温按55℃计,经换热后可供给车间热风采暖及办公生活间地板辐射采暖系统,另外可供给淋浴用热水的初步加热;二是地下井水,经勘查井水水温常年稳定在12℃,在夏季可供给办公生活区空调系统。

整个能源综合利用系统的核心设备设置于厂区的综合站房内,综合站房内设置工艺用高温热水循环设备、中温水循环设备、事故水泵、空压机循环水设备、井水加压设备、生活给水加压设备、淋浴用水设备、消防加压设备、采暖用循环设备、热交换器、冷水机组、冷冻水循环设备以及各种水罐、水处理设备等。

3 工业废热利用

3.1 工业废热来源

工业废热来源于熔铸车间的工艺用高温冷却循环水,供水温度 32°C 、回水温度范围60℃~50℃(平均 55°C ),高温循环水主要用于铸铝锭的浊循环冷却用水,回水小时平均流量 1140m³/h。

3.2 全厂采暖供热负荷估算

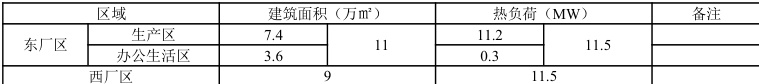

根据全厂规划设计建筑面积,采暖热负荷估算值见下表:

3.3 全厂采暖供热系统设计

3.3.1 全厂供热系统的冬季热媒供给有两种:

a、工业废热

生产工艺用高温冷却循环水,设计平均流量1140m³/h,可利用温度范围55℃/45℃,经综合站房内水-水板式热交换器换成52℃/42℃热水,可利用热量约 12MW 计,此部分热水可供给车间热风采暖及办公生活地板辐射采暖系统。

b、市政外网蒸汽

市政外网可提供 0.6~0.8MPa 高压蒸汽,经综合站房内蒸汽入口减压为0.4MPa 蒸汽,然后经汽-水板式热交换器换成95℃/70℃热水,此部分热水可供给车间散热器采暖系统,利用热量按11MW 计,补足全厂总负荷23MW。

由于全厂建筑物冬季供热由两种热媒共同承担,为了调节灵活和充分利用工厂工业废热,在实际设计中两种热媒的热交换器均按实际需要考虑了较大的余量, 水-水板式热交换器的换热量总计为16.8MW,汽-水板式热交换器换热量总计为12.8MW。同时利用工业废热热媒供暖系统,为保证供水水温的稳定性增加两台台汽-水板式热交换器,采用市政外网蒸汽作为热媒,在工业废热供应不稳定时进行补充,此部分换热量合计为6.4MW。

3.3.2 全厂供热系统分东西两个厂区,采暖热水分别由通行地沟输送。每个厂区又按两种热媒分别供应。当供热初期或末期,可利用52℃/42℃热水系统,建筑物内可利用热风系统也可利用散热器系统。当室温不能满足要求时启动蒸汽热媒系统提供95℃/70℃热水同时供热。

3.4 全厂淋浴用热水系统设计

全厂淋浴用热水小时最大耗热量为 1230kW,主要供给综合站房内淋浴间和厂前区宿舍淋浴用热水。考虑综合站房内淋浴间距离换热设备很近,且工艺用高温冷却循环水可利用温度范围55℃/45℃,可直接通过换热提供42℃热水,至淋浴喷头处供水温度约40℃左右,刚好可直接用于淋浴使用,所以此部分淋浴用水采用半容积式水-水浮动盘管换热器直接供给,热媒为工艺用高温冷却循环水,一次侧温度55℃/45℃、二次侧温度4℃/42℃,水-水换热器换热量800kW、有效储水容积 12m3 ;厂前区宿舍距离综合站房较远,热损失较大,宿舍淋浴用热水水源由水-水浮动盘管换热器出口42℃热水经继续加热至60℃后供给淋浴使用,热媒采为市政蒸汽,设置半容积式汽-水浮动盘管换热器进行加热,一次侧温度 0.4MPa 蒸汽/冷凝水、二次侧温度40℃/60℃,汽-水换热器换热量370kW、有效储水容积 12m3 。

4 井水冷量利用

4.1 井水系统设计

全厂的工业生产用水和生活杂用水由地下井水提供,在东西厂区各设置一个深井泵群,地下水经深井泵收集加压后输送至综合站房井水池内,在综合站房内设置变频泵组+小气压罐加压设备一套,井水池内经二次加压后供全厂使用。全厂生活杂用水直接由井水二次加压管网供给,生产用各循环水系统补水和采暖空调系统补水均由二次加压井水经软化水装置软化后供给。

4.2 井水冷量利用系统设计

经勘查井水水温可保持在 12℃左右,在夏季直接取用井水池内井水供给生活区空调使用,由于地下井水出水量不能确定,另外增设冷水机组稳定空调冷水供水温度。

整个厂区只考虑办公生活区夏季设置空调系统,空调面积约3.6 万㎡,计算空调冷负荷约3200kW。因为采暖系统夏季不运行,设计空调系统冷水泵管网与中温采暖(52℃/42℃热水)系统循环泵管网共用,中温二次热水泵兼做冷水泵,在夏季中温二次热水泵直接由井水池取水加压,然后通过厂区中温采暖管道供给办公生活区空调系统。

由于深井水出水量不能确定,为了保证空调系统的供水温度,增设2 台960kW 水冷螺杆冷水机组做为补充冷源,提供7℃/12℃冷冻水经水-水板式交换器换成12℃/17℃空调冷水,供给办公生活区空调系统。水-水板式交换器为独立供冷水系统用,冷水循环泵与中温二次热水泵共用,冷冻水循环泵为独立供冷水机组使用,冷水机组的冷却循环水(32℃/37℃)由生产工艺用中温循环水系统提供。

综合站房井水池内井水经空调系统取用冷量,通过中温采暖系统供回水管循环,最后空调回水则回至综合站房回灌井水池,由井水回灌泵通过厂区高温采暖供回水管道加压送至东西厂区深井泵群,回灌补充地下水。

5 结束语

铝型材加工生产线的生产工艺较为复杂,生产过程中的冷却循环水需求量较大,从铸铝到挤压加工等一系列生产工艺的能耗较高,如何降低能耗提高生产效益是每个业主面临解决的问题。本项目结合地区特点,在充分了解生产工艺的基础上,在项目设计方案上大胆创新,充分利用高温循环水废热为厂区淋浴和冬季采暖提供热源,同时利用地下井水为厂区空调提供冷源,如能源利用系统全部运行后,经初步估算每年可节省蒸汽费和电费合计约650 万元,经济效益显著。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)