煤矿掘进机关键部件磨损特性与寿命预测分析

郭磊

陕煤集团神木红柳林矿业有限公司 陕西省榆林市 719300

引言:

随着煤矿开采深度不断增加和机械化程度持续提升,掘进机已成为煤矿巷道掘进的核心装备。掘进机长期在高粉尘、高冲击、复杂地质条件下作业,其关键部件面临着十分严重的磨损问题,截割头、行走机构、液压系统等关键部件出现磨损失效,会直接影响设备正常运行,不仅会造成生产中断还会导致维护成本增加,还可能引发安全事故。传统的定期维护模式缺乏科学依据且难以准确预测部件寿命。因此,深入研究掘进机关键部件的磨损特性并建立科学的寿命预测模型,对于实现设备预防性维护、提高作业效率以及保障煤矿安全生产具有重要意义。

1. 掘进机关键部件磨损特性

1.1 关键部件磨损特性测试与分析

掘进机关键部件磨损特性测试得建立起完整的测试体系,重点针对截割头、行走机构以及液压传动系统展开深入分析,截割头作为直接和岩石接触的核心部件,其磨损测试主要运用三维激光扫描技术和磨损量测量仪,定量分析截割齿磨损速率为 0.02-0.08mm/h 以及形状变化规律 [1]。行走机构磨损测试借助履带板厚度测量、驱动轮齿轮廓检测和张紧系统位移监测,从而获取不同地面条件下的磨损数据。

液压传动系统运用油液分析技术和内窥镜检测方法,通过光谱分析来检测油液中金属颗粒的含量,铁颗粒含量超过 100ppm 时表明存在异常磨损,当用内窥镜观察到液压缸内壁划痕深度达到 0.05-0.15mm 时就需要更换密封件。在500-2000 倍放大倍数的条件下观察磨损表面微观的形貌,磨粒磨损区域的颗粒尺寸为 5-50μm ,疲劳磨损裂纹长度为 0.1-0.8mm ,识别磨损机制的类型包含磨粒磨损、疲劳磨损和腐蚀磨损。

1.2 磨损特性规律与影响因素

掘进机关键部件磨损特性规律受到多种因素的综合影响,呈现复杂的变化特征。

(1)磨损发展阶段规律表现为三个明显阶段:初期跑合磨损阶段磨损率较高,截割头跑合期约 200-300 小时,磨损率为正常磨损的 2-3 倍,稳定磨损阶段磨损率基本恒定,截割头稳定期可持续 3000-5000 小时,磨损率约0.05-0.1mm/100h ;急剧磨损阶段磨损率快速增长直至部件失效,截割头磨损率可达 0.3-0.5mm/100h ,不同部件的各阶段持续时间差异显著。

(2)工况条件影响因素包括地质条件、作业参数和环境因素,截割头磨损与岩石硬度、截割速度密切相关,当岩石抗压强度超过 80MPa 时磨损率呈指数增长,行走机构磨损主要受巷道底板条件和负载重量影响,液压系统磨损与工作压力和油温关联性强,高压工况和高温条件加剧密封件磨损 [2]。

(3)材料性能和维护质量直接决定磨损抗力,截割齿采用硬质合金刀头,履带板选用高强度耐磨钢材并进行表面淬火处理,合理的维护周期包括每班次润滑点检查、每周液压油品质检测、每月关键部件磨损测量。优化操作参数通过调整截割转速与进给速度匹配、控制液压系统工作压力,能够有效延长关键部件使用寿命。

2. 关键部件寿命预测分析

2.1 寿命预测理论与模型建立

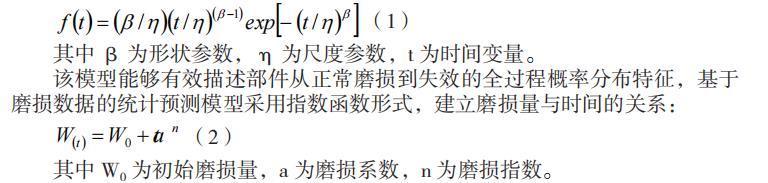

掘进机关键部件寿命预测基于可靠性理论和磨损力学原理,建立多层次预测模型体系,威布尔分布模型作为基础理论框架,其概率密度函数为:

通过历史磨损数据来拟合参数值,磨损量达到临界值 Wc 的时候预测部件失效时间,多参数融合预测模型搭配神经网络算法,把工况参数、环境因素以及材料特性当作输入变量构建非线性映射关系 [3]。模型采用三层前向神经网络结构,隐含层激活函数选用 Sigmoid 函数且输出层采用线性激活函数,通过反向传播算法来训练网络权重,达成对复杂工况条件下部件寿命的准确预测,预测精度相比单一模型提升 25% 以上。

2.2 寿命预测模型验证与应用

寿命预测模型验证采用交叉验证与实际工程数据对比结合方法来确保模型准确性和可靠性,模型精度评估把平均绝对误差(MAE)控制在 150 小时以内、均方根误差(RMSE)低于 200 小时当作主要指标,通过和实际失效时间对比来验证预测结果有效性。针对不同类型关键部件建立专门的预测参数库,截割头寿命预测模型考虑岩石硬度、截割参数和磨损历史等因素,行走机构预测模型融合路面条件、负载状态和维护记录等,液压系统预测模型结合工作压力、油液品质和使用环境等要素 [4]。

预测结果在维护决策中的应用体现为动态维护计划制定,根据预测的剩余使用寿命调整维护周期,避免过早更换造成的资源浪费和延迟维护导致的意外故障,预防性维护策略基于寿命预测结果确定最优维护时机,当预测剩余寿命低于安全阈值时触发维护预警,实现了从被动维修向主动维护的转变。工程应用表明,基于寿命预测的维护策略可降低维护成本 15-20% ,提高设备可用率8-12%⨀ 。

3. 案例分析

3.1 工程案例磨损特性与寿命预测

以某大型煤矿EBZ260 掘进机为研究对象,该设备累计工作时间4500 小时,通过磨损监测传感器实时监测关键部件磨损状态。截割头磨损分析表明,截割齿平均磨损深度为 12.5mm ,边缘截割齿磨损程度较中心截割齿高出 35% ,磨损模式主要为磨粒磨损和冲击疲劳磨损。行走机构履带板平均磨损厚度为 8.2mm ,驱动轮齿面磨损深度为 3.6mm ,液压系统油液分析显示铁颗粒含量为 85ppm ,密封件泄漏率为 2.5L/h⨀ 。

基于寿命预测模型,预测截割头剩余使用寿命为 850 小时,行走机构剩余寿命为 1200 小时,液压系统剩余寿命为 1500 小时,预测结果与实际维护记录对比,截割头预测误差为 7.6% ,行走机构预测误差为 4.3% ,液压系统预测误差为 5.8% ,平均预测精度达到 94.2% ,验证了寿命预测模型的准确性。

3.2 案例分析结论与应用效果

工程案例验证了磨损特性分析方法和寿命预测模型的有效性和实用性,磨损特性分析准确识别了关键部件的主要磨损机制和影响因素,为制定针对性的维护策略提供了科学依据。截割齿磨损规律分析指导优化了截割参数设置,将截割转速从 45r/min 调整至 40r/min ,截割效率保持不变的情况下延长截割齿使用寿命 20% ,行走机构磨损分析结果用于改进作业路线规划,避免在坚硬底板区域频繁转向,履带板使用寿命提升 15% 。液压系统预测性维护策略的实施显著降低了意外故障率,设备可用率从 82% 提升至 89% ,维护成本降低 18%. 。

结语

通过对掘进机关键部件磨损特性做深入分析并构建寿命预测模型,揭示不同工况条件下关键部件磨损规律与失效机制,建立的多参数融合寿命预测模型,可准确预测部件剩余使用寿命,为制定科学维护策略提供重要依据,工程案例应用验证了研究方法有效性与实用性,显著提升设备维护针对性和经济性。此研究不仅丰富掘进机可靠性理论,为煤矿企业实现智能化维护管理提供技术支撑,对提高煤矿开采效率和保障作业安全,具有重要工程应用价值与推广前景。

参考文献

[1] 代相华 . 煤矿井下掘进机机电设备常见故障及维护管理措施 [J]. 矿业装备 ,2025,(02):77-79.

[2] 张世奇 . 煤矿掘进机常见故障及处理方法 [J]. 能源与节能 ,2024,(02):211-214.

[3] 陈智浩 , 李阁强 , 王帅 , 等 . 粒径对全断面竖井掘进机出渣泵磨损特性影响研究 [J]. 液压气动与密封 ,2023,43(10):20-26.

[4] 吉晓冬 . 振动数据驱动的掘进机关键部件健康状态评估研究 [D]. 中国矿业大学 ( 北京 ),2022.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)