核电反应堆冷却剂主泵中部油箱油位异常分析

范海平

中国核工业第五建设有限公司 上海 201512

1 事件描述

某核电机组三号环路主泵出现意外跳闸,导致机组出现停堆停机,其事件的主要概述如下:下部油箱油位增高,导致泄油泵自动启动排油至顶部油箱;泄油泵停运后,下部油箱的油位仍然呈现上升趋势。中部油箱的油位从 95%油位急速下降,下部油箱油位急速增加,直至中部油箱油位降低至报警和停机保护定值,触发了主泵的停机,造成了无法挽回的经济损失。

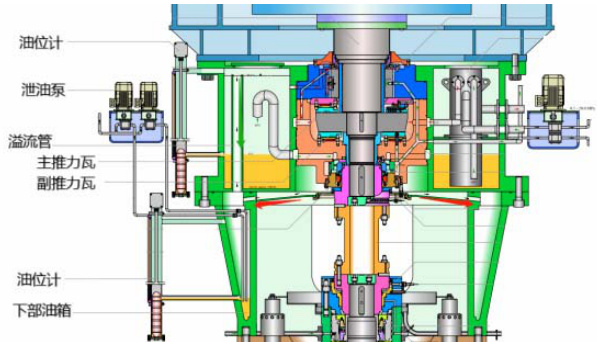

图2.1 反应堆冷却剂主泵润滑油PID 系统图

2 设备简介

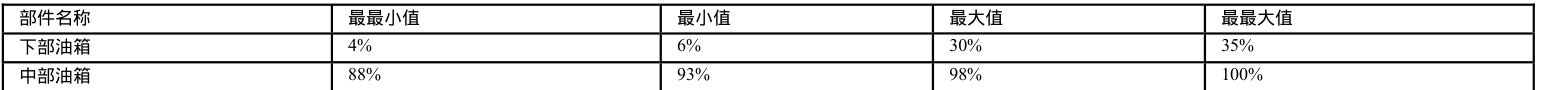

表2.1 相关油位定值参数

主泵的润滑油系统包括上部、中部和下部油箱,上部油箱为电机轴承提供润滑油,中部油箱为双向推力轴承提供润滑油,下部油箱用于收集回油。主泵的润滑油系统包括4 路油路,分别如下:第一油回路:顶油泵从中部油箱吸入润滑油,直接泵送至轴承的主、副推力瓦,然后返回至油箱中;第二油回路:油叶轮从中部油箱吸入润滑油,泵送至轴承的轴承的主、副推力瓦,泵和电机的径向轴承。第三油回路:油密封的下部分泄漏量流至下部油箱;第四油回路:泄油泵通过油位触发启动,将下部油箱的润滑油输送至电机顶部油箱,通过电机回油管返回中部油箱,简图见图2.1。

3 原因分析及验证

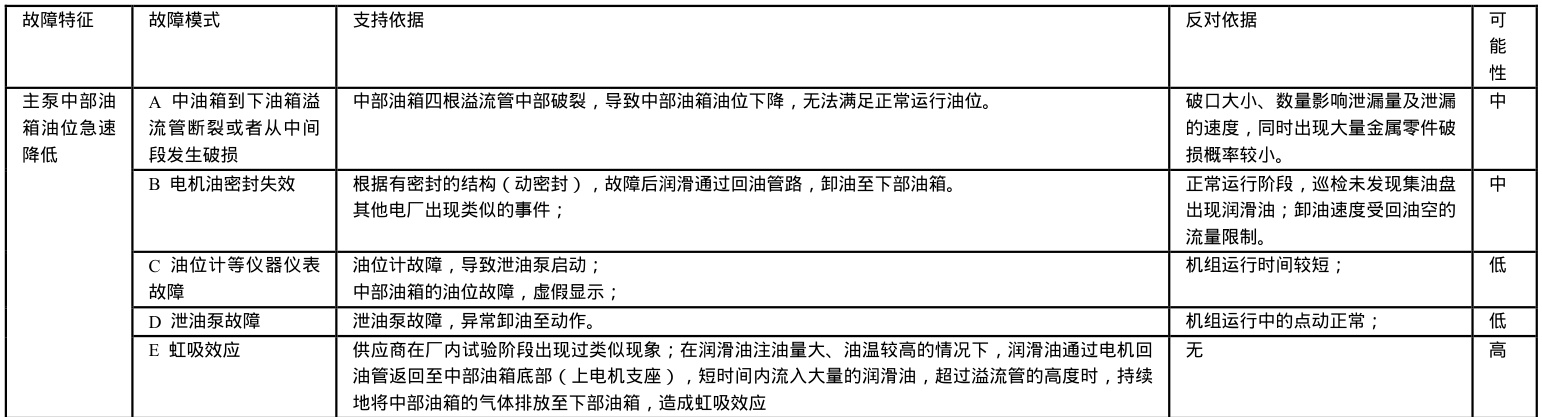

根本原因分析方法(简称RCA)是一种结构化的分析方法,常应用于航空、核电等风险高、技术复杂的各类问题处理,针对主泵的该事件,建立故障分析路线和故障分析表,进而逐步验证排除次要影响因素,深度挖掘主要原因,进行分析、改进和验证工作,故障分析表详见表3.1。

3.1 故障模式方案分析

本文系统的梳理该事件的影响因素,根据根本原因分析方法确定了  的单一或者组合的故障模式,形成故障分析表3.1。结合故障模式的可能性分析,可能得故障模式为A、B、A 和 B、E,确定故障模式,分别采用试验论证的方案排除次要因素,方案分析如下:

的单一或者组合的故障模式,形成故障分析表3.1。结合故障模式的可能性分析,可能得故障模式为A、B、A 和 B、E,确定故障模式,分别采用试验论证的方案排除次要因素,方案分析如下:

故障模式A:假设存在故障,提升中部油箱的油位值满油位,查看油位变化速度。

故障模式 B:假设存在故障,现场检查集油盘的情况;正常油位下润滑观察有密封的运行情况。

故障模式A 和B:假设存在故障,结合故障A 和故障B 的试验论证分析。

故障模式 E:通过控制泄油泵的启动,模拟再现润滑油油位的变化情况,若在条件相同情况下,是否出现中部油箱急速下降的情况。

表3.1 故障分析表

3.2 故障模式验证

故障模式 A:解锁泄油泵的保护信号,启动泄油泵,提升中部油箱的油位至满油状态( 94% ),下部油箱油位为 31‰ 。通过油位观察7h,油位基本保持不变,排除该单一的因素影响。

故障模式 B:组织开展主泵进岛检查,未发现有润滑油泄漏至积液盘上;电机上端呼吸阀周围有少量漏油,横向对比检查其他两环主泵呼吸阀周围,排除漏油情况;通过正式启泵的验证方案,在中部油箱中低运行油位下,有密封的运行正常,且未再现故障情况;因此排除该单一因素模式及相应的组合模式。

故障模式 E:根据方案启机验证。先启动顶油泵,在启动主泵,保持顶油泵运行,主控操作人员手动启动了泄漏油泵,发现在泄漏油泵运行约 2 分钟时,主泵上部、中部和下部油箱达到了平衡,泄油泵不停泵,在泄油泵运行10 分钟后,操作员手动停止泄油泵。泄油泵停止后停机信号再次被触发,试验完整的复现了主泵之前的停机过程。

4 根本原因分析及总结

上电机支座油箱油位突降的原因为溢流管的虹吸效应,其发生在电机回油至上电机支座的油箱内。上电机支座的 4 个油箱虽然是连通的,但其连通位置为油箱底部,当短时间内在该油箱内涌入大量油,并且上油箱油位超过溢油管的高度,将此工况持续下去,此油箱的气体通过溢油管完全排出至下油箱,此时容易出现虹吸现象,该油箱内润滑油持续流入至下油箱。当其他油箱油位下降至约 75% 时,由于各油箱间的油位差增加将使虹吸效应减弱直至最终停止,重新恢复至油位平衡状态。

另一方面从油位数据分析,上油箱中每 1% 油位对应 6mm 的高度,现场情况看虹吸时油位下降约 20% ,下降高度约120mm,这个高度基本对应径向轴承润滑油的回油孔高度,即到达此高度后可以形成从电机轴间隙向径向轴承的回油孔中空气补充,进行平衡气压,再次形成溢流孔中的空气通道,虹吸效应也会因此停止。

综上所述,提出对应处理措施:a) 建议主泵润滑油补油阶段,避免加注量接近满油的临界状态,促使虹吸效应发生;b)建议设备供应商结合主泵实际运行情况,适当调整保护定值参数,避免过渡保护;c)评估探索主泵润滑油路单独分开设置的可行性方案。根据处理措施 a、b,现场完成主泵的相关施工和临时措施后,启动运行后未再次发生类似故障,证明措施a、b 能有效的提高润滑油系统运行的可靠性;措施c 是根本性处理措施,需通过新产品的研发、试验中予以验证。

参考文献

[1]王世鹏,马有奇,张菁等.100 型核主泵电机润滑油异常损失的原因分析和处理[J].大中型电机,2022,(01):44-47.DOI:10.16712/j.cnki.cn31-1868/tm.2022.01.012.

[2]冯晓东,蔡龙,吴大转等.300MW 轴封型核主泵循环油泵的数值模拟与试验研究[J].排灌机械工程学报,2015,33(05):391-396.

[3]曾安,陈闽杰,贺石中.核主泵电机轴承润滑故障分析[C].广东省科学技术协会,香港工程师学会,广东省机械工程学会,英国机械工程师学会香港分部,广东省自动化学会.第11届粤港机械电子工程技术与应用研讨会论文汇编.广州机械科学研究院;2010:13-15.

[4] 周杰.1000MW 核主泵一体化循环滑油供应系统功能性分析[J]. 科技与企业,2015,(13):220.DOI:10.13751/j.cnki.kjyqy.2015.13.204.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)