建筑工程中的大体积混凝土浇筑施工温度控制技术

唐映

杭州晟安建设有限公司 311500

在当代建筑工程建设中,大体积混凝土广泛应用于高层建筑和桥梁等大型结构。此类混凝土浇筑施工期间的温度变化可能引发裂缝,影响建筑的安全性和耐久性。因此,研究并应用有效的温度控制技术成为确保工程质量的关键环节。通过优化材料选择、设计冷却系统及实施实时监测等措施,可以有效预防温度引起的质量问题,保障建筑工程的长期稳定与安全。

1 工程概况

本工程为某城市地标性超高层建筑,该建筑采用了大量大体积混凝土结构,包括基础底板、核心筒等关键部位。由于当地气候条件复杂多变,如何在不同季节有效控制混凝土浇筑时的温度成为了项目成功的关键因素之一。

2 建筑工程中的大体积混凝土浇筑施工温度控制的特点

大体积混凝土浇筑施工中的温度控制特点显著。温差变化会直接影响混凝土内部应力分布,增加裂缝形成的风险。环境温度波动对混凝土硬化过程产生重要影响,可能导致结构强度和耐久性的下降。合理的养护措施在减少早期裂缝方面起到关键作用,确保混凝土质量。通过精确控制温度,可以有效管理内部应力,避免因温度梯度引起的裂缝。此外,采用适当的保温或降温技术,能够缓解环境温度对硬化过程的负面影响,保障混凝土的最佳硬化条件。

3 建筑工程中的大体积混凝土浇筑施工温度控制技术

3.1 材料选择与配合比优化

在本工程大体积混凝土浇筑施工中,选用低热硅酸盐水泥。这种水泥的 7 天水化热通常控制在 240 至 260kJ/kg ,28 天不超过 300kJ/kg ,显著低于普通硅酸盐水泥。此外,增加粉煤灰掺量也是一种有效降温措施。研究表明,在混凝土混合物中添加 20% 至 30% 的粉煤灰,可使水化热降低 15% 到 25% 。当粉煤灰掺量为 25% 时,7 天龄期的水化热可降至约 200kJ/kg 通过优化配合比设计,并通过精确计算和试验确定最佳粉煤灰掺量,可以在不影响强度发展的前提下最大限度地减少水化热。

3.2 冷却系统设计

本工程为一大型高层建筑的基础底板浇筑,采用内置冷却水管与外部保温隔热层调节混凝土内外温差。内置冷却系统设计中,每平方米布置约4m 长的水管,间距控制在 1.5m 以内,确保均匀降温。冷却水流量设定为每小时 2L/m 管道,通过循环冷水带走内部热量,有效控制中心温度。外部使用高效保温材料,如聚苯乙烯泡沫板(EPS),厚度达 50mm ,覆盖整个浇筑区域,减缓外界温度影响。施工过程中,利用高精度温度传感器,每隔 30 分钟记录一次数据,实时监控混凝土内部与表面温差。依据监测结果,调整冷却水流量和保温层覆盖范围,确保内外温差不超过 20°C。结合实际施工进度与环境条件,灵活调整技术参数,保证大体积混凝土浇筑的质量与安全。在施工过程中,通过集成自动化控制系统,实现对冷却水流量和保温层覆盖范围的精准调控。系统根据温度传感器反馈的数据,自动调整冷却水流量,确保每小时 2L/m 管道的标准得以维持,并在必要时增加或减少保温层厚度。此外,利用气象数据预测未来气温变化,提前优化保温措施。在预计气温骤降前,增加 EPS 板层数,增强保温效果。这些技术手段共同作用,确保了混凝土浇筑质量与结构安全。

3.3 施工工艺改进

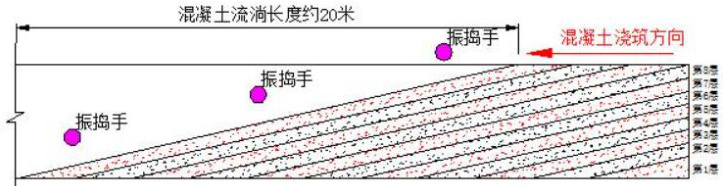

本工程在施工过程中先用了分层分块浇筑技术以控制每层厚度,减少一次性浇筑体积。具体实施中,将基础底板划分为多个区块,每个区块面积约为 50m2 ,确保各区块独立浇筑,避免了大规模连续浇筑带来的温度应力集中问题。每层混凝土浇筑厚度严格控制在 50cm 以内,通过这种分层策略,有效降低了水化热的累积效应。为了进一步优化施工流程,采用间隔浇筑方法,即相邻区块之间至少间隔 24 小时进行浇筑,使得前一层混凝土有足够的时间初步硬化,减少了不同层间的温度差异和应力集中。此外,施工过程中严格按照设计要求进行监测,利用高精度测温设备每隔 1 小时记录一次温度数据,确保每层混凝土的温度变化在可控范围内。通过精确控制浇筑顺序和时间间隔,并结合实时温度监控,本工程成功实现了对大体积混凝土浇筑过程的有效管理,确保了结构的整体质量和长期稳定性。

图 1 大体积混凝土分层浇筑技术示意图

3.4 实时监测与反馈调整

本工程中采用了先进的传感器技术进行温度实时监控,以确保混凝土浇筑过程中的温度控制和养护方案的及时调整。在基础底板的浇筑过程中,布置了高精度温度传感器,每平方米设置一个传感器节点,总计超过 200个传感器分布于不同深度和位置,以实现全方位的温度监测。这些传感器每隔 15 分钟自动采集一次数据,通过无线传输系统将数据实时发送至中央控制系统。为了有效管理温度变化,制定了详细的温度监控计划。根据混凝土的不同浇筑阶段和环境条件,设定不同的温度阈值。例如,在混凝土初凝阶段,内外温差控制目标设定为不超过 20∘ C;而在硬化后期,允许的温差范围可适当放宽至 25∘ °C。一旦监测到某区域的温度超出预设范围,立即启动应急响应机制,如调整冷却水流量或增加保温层厚度。

此外,利用历史数据分析工具,对收集到的温度数据进行趋势分析,预测未来可能发生的温度变化,并据此提前调整养护措施。例如,若预测到夜间气温骤降可能导致表面温度快速下降,则提前加强保温措施,防止温度梯度过大引发裂缝。整个施工期间,共进行了超过 10,000 次的数据采集与分析,确保了温度控制的精确性和及时性。通过这种基于实时数据反馈的动态调整策略,不仅实现了对大体积混凝土浇筑过程中温度的有效控制,还优化了养护方案,确保了结构的安全性和耐久性。

4 结语

大体积混凝土浇筑施工中的温度控制至关重要且复杂。通过科学选材、先进施工工艺及有效温度监测手段,可预防温度变化引发的质量问题,确保工程质量和安全。未来研究应聚焦新材料和新技术的应用,以提升温度控制效果,促进建筑行业的持续健康发展。这些措施为解决温度相关挑战提供了坚实基础,有助于推动行业进步。

参考文献

[1]李泽江.建筑工程大体积混凝土施工技术及泵送设备应用分析[J].模具制造,2024(2):81-82.

[2]于宗让,陈杰,唐良.防水预制板胎模在大体积混凝土筏板基础胎模施工中的应用[J].建筑施工,2023(11):32-33.

.jpg)

.jpg)

.jpg)

.jpg)