电解铝废渣溶解新工艺探索及锂资源回收方法研究

赵光华

三门峡锦华新材料有限公司 河南三门峡 472100

一、引言

电解铝行业在全球工业化进程中占据关键地位,为众多领域提供了基础原材料。然而,其生产过程伴随的废渣排放问题日益严峻。据估算,每生产1 吨铝,会产生约15-20 千克的大修渣以及一定量的电解质废渣。这些废渣中不仅富含氟化物、氰化物等有毒有害物质,对生态环境和人体健康构成严重威胁,还蕴藏着锂、铝、碳等具有重要经济价值的元素。以锂为例,由于原料及生产过程添加剂等因素,大修渣中锂含量约为 0.45% ,电解质废渣中锂含量可达 1.4% 。锂作为新能源产业的核心金属,在锂离子电池、储能系统等领域不可或缺,随着新能源产业的迅猛发展,其需求与日俱增,资源回收意义重大。

传统电解铝废渣处理方法存在诸多弊端。填埋法因环境污染风险和资源浪费已逐渐被摒弃;物理分选法分离效果有限,难以满足资源高效回收需求。火法处理虽能分解部分有害物质,但能耗高、尾气污染严重。湿法处理中的酸浸法,如使用硫酸、盐酸、硝酸等,虽能使锂溶出,但存在有害气体释放、溶液杂质多等问题。碱浸法虽可避免酸浸的部分弊端,却面临碱耗大、设备要求高、废水处理难等挑战。盐浸法作为新兴方向,虽减少了部分污染,但浸出效率受多种因素制约,工艺复杂且成本高。因此,开发高效、环保、经济的电解铝废渣处理及锂资源回收新工艺迫在眉睫。

二、实验部分

2.1 实验材料与设备

2.1.1 废渣样品

本研究中的大修渣和电解质废渣均取自某大型电解铝厂。其中,大修渣为电解铝槽内衬经长期使用后,因受电解质侵蚀、高温铝液冲刷等作用而损坏替换下来的物料,其锂含量经检测为  。电解质废渣则是从电解槽中定期抽出的、因锂等成分富集而性能下降的电解质废料,锂含量高达 1.4675% 。为确保实验结果的准确性与可靠性,所有废渣样品在实验前均进行了预处理,将其破碎至合适粒度,以便后续实验操作。

。电解质废渣则是从电解槽中定期抽出的、因锂等成分富集而性能下降的电解质废料,锂含量高达 1.4675% 。为确保实验结果的准确性与可靠性,所有废渣样品在实验前均进行了预处理,将其破碎至合适粒度,以便后续实验操作。

32% 液碱、硝酸(分析纯)、石灰(工业级)。

2.1.3 设备

集热式恒温加热磁力搅拌器(DF-101S),用于精确控制反应温度并提供稳定的搅拌动力,确保反应体系均匀混合;

原子吸收分光光度计(TAS-990),用于准确测定浸出液中锂元素的浓度,进而计算锂的浸出率;

均相反应器(JX-8-200),为反应提供良好的反应环境,保证实验条件的一致性。

2.2 实验方案

2.2.1 大修渣处理

酸浸流程:废渣破碎 ∣ 粗磨 ∣ 水溶预处理(固液比 5:1, 30min ) ∣ 过滤 ∣∣ 滤饼酸浸(变量:硝酸浓度 0.5~2mol/L 、液固比 5:1~10:1、温度 30~90∘C 、时间0.5~4h) ∣ 过滤 ∣ 检测。

碱浸流程:废渣细磨( D50≤90μm ) ∣∣ 与石灰(1:1)混合 $$ 碱浸(Nk50碱液,液固比7.5:1, 100∘C ,1~4h) ∣ 过滤 $$ 检测。

2.2.2 电解质处理

碱浸流程:电解质细磨( D50≤100μm ) ∣∣ 与石灰(1:1)混合 $$ 碱浸(变量:碱浓度 Nk10~50 、液固比 5:1~10:1, 100∘C ,1h) ∣ 过滤 $$ 检测。

酸浸对比:硝酸浓度 1~2mol/L ,液固比 10:1~20:1, 50∘C ,1h。

2.3 检测方法

采用原子吸收分光光度计测定浸出液锂浓度,计算浸出率:

浸出率(%)=(浸出液锂总量/废渣总锂量)×100%

三、结果与讨论

3.1 大修渣溶解工艺优化

3.1.1 酸浸法关键因素影响

1.酸浓度:1mol/L 硝酸时浸出率达 87.63% , 2mol/L 时无显著提升( 87.04% ),过高浓度导致杂质溶解增加(表1)。

2.1.2 试剂

表1 不同酸浓度对大修渣酸浸的影响(液固比10:1, 50∘C ,1h,水溶预处理)

但同时引入更多杂质离子,影响了锂浸出的选择性。

研究表明,当硝酸浓度为 1mol/L 时,锂浸出率达到较高水平,继续增加硝酸浓度至 2mol/L ,浸出率提升不明显,反而导致更多杂质溶解,增加后续分离难度。这是因为锂的浸出过程存在化学平衡,过高酸浓度虽增加了氢离子浓度,

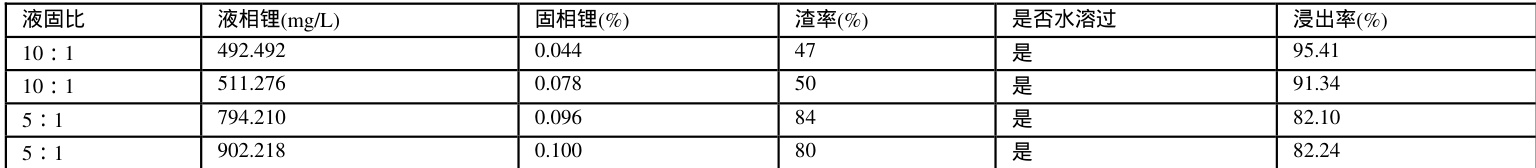

2.液固比:从5:1 增至10:1,浸出率从 82% 升至 95.41% (表2),高液固比促进锂离子扩散。

表2 不同液固比对大修渣酸浸的影响(1mol/L 硝酸, 50∘C ,1h,水溶预处理)

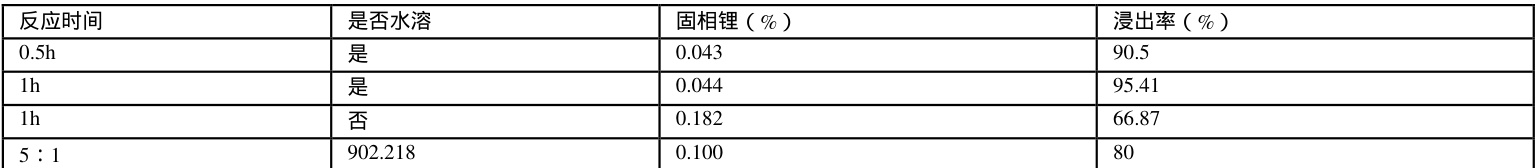

3.预处理与时间:水溶预处理使浸出率提升 20% 以上; 30min 内浸出率达90.5% ,1h 后趋于稳定(表3)。

提高液固比能够增加反应体系中溶剂的量,为锂离子从废渣颗粒向溶液扩散提供更有利的条件,从而显著提高锂浸出率。但液固比过高会增加试剂消耗和后续处理成本,综合考虑,10:1 为较优选择。

表3 预处理及反应时间对大修渣酸浸的影响( 1mol/L 硝酸,液固比10:1, 50∘C )

继续延长时间对浸出率提升作用有限。

水溶预处理能够去除废渣中的部分可溶性杂质,避免其在酸浸过程中与酸反应生成硅胶等物质,堵塞废渣颗粒孔隙,阻碍锂离子溶出。反应时间实验显示,30min 内锂浸出率已达 90.5% ,1h 后基本稳定,表明反应在较短时间内即可完成,

最优酸浸工艺: 1mol/L 硝酸,液固比 10:1, 50∘C 反应 1h(先水溶),浸出率  。

。

3.1.2 碱浸法关键因素影响

1.碱浓度: 180g/L 苛碱时浸出率达 80.2% , 200g/L 时无显著提升( 81.6% )过高浓度对浸出率提升不大。

研究表明,浸出率随着苛碱浓度的升高而增大,但是当苛碱浓度达到 180g/L 溶解,增加后续分离难度。

上时,继续增加苛碱浓度至 200g/L ,浸出率提升不明显,反而导致更多杂质

2.大修渣粒度:降低粒度对提升大修渣的浸出率有效,但影响不大。

表5 不同粒度大修渣对大修渣碱浸的影响(液固比10:1, 90∘C ,1h,苛碱浓度 50g/L )

由实验结果可以看出,降低粒度对提升大修渣的浸出率有效,但影响不大 3.反应温度:提高反应温度对提升大修渣的碱浸出率有效,但影响不大。

表4 不同苛碱浓度对大修渣碱浸的影响(液固比10:1, 180∘mathsfC ,1h)

表6 不同反应温度对大修渣碱浸的影响(液固比10:1,粒度 18.8μm ,1h,苛碱浓度 50g/L )

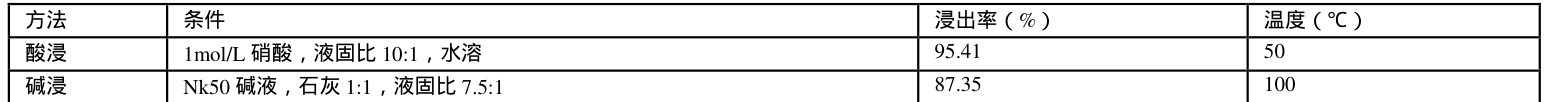

由实验结果可以看出,提高反应温度对大修渣浸出率有一定影响,反应温度 碱浸最优条件( 100∘C ,Nk50 碱液)浸出率 87.35% ,低于酸浸且能耗更高越高,浸出率越大,但影响不大。 (表4),故优先选择酸浸。

3.1.3 酸浸与碱浸对比

对比酸浸与碱浸工艺,碱浸在最佳条件下锂浸出率低于酸浸,且反应需在100∘C 高温下进行,能耗显著增加。酸浸法虽有少量废气产生,但可通过尾气处理装置有效控制,综合考虑浸出率、能耗和环保等因素,酸浸法在大修渣处理中优势明显。

3.2 电解质溶解工艺优化

3.2.1 碱浸法关键因素影响

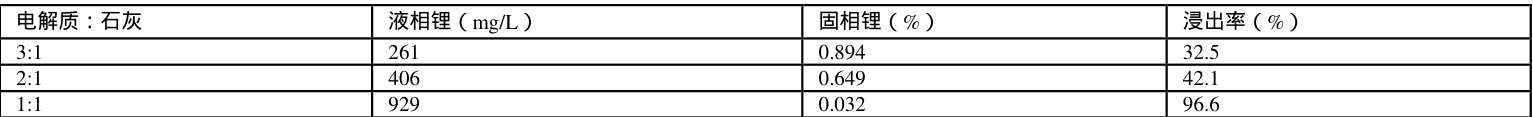

1.石灰添加:电解质与石灰比1:1 时,浸出率从 32.5% 跃升至 96.6% (表8),石灰可降低碱耗并固定氟化物。

表8 不同石灰比例对电解质碱浸的影响(Nk50 碱液,液固比7.5:1, 100∘C ,1h)

石灰的添加能够与电解质中的杂质反应,降低碱耗,同时使氟化物转化为氟

钙沉淀,减少氟对锂浸出的干扰,显著提高锂浸出率。当电解质与石灰比例为率 97.7%o

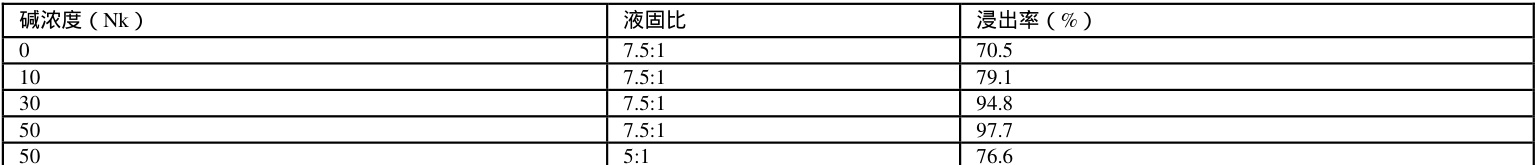

2.碱浓度与液固比:Nk50 碱液、液固比7.5:1 时浸出率最高(表6)。

表9 碱浓度及液固比对电解质碱浸的影响(石灰1:1, 100∘C ,1h)

实验表明,Nk50 碱液浓度下锂浸出率最高,继续增加碱浓度,浸出率无明显提升,甚至可能因体系黏度增加影响传质。液固比7.5:1 时,为反应提供了适宜的空间,有利于离子扩散和反应进行,浸出率显著高于其他比例。

最优碱浸工艺:Nk50 碱液,液固比7.5:1, 100∘C 反应1h(石灰1:1),浸出

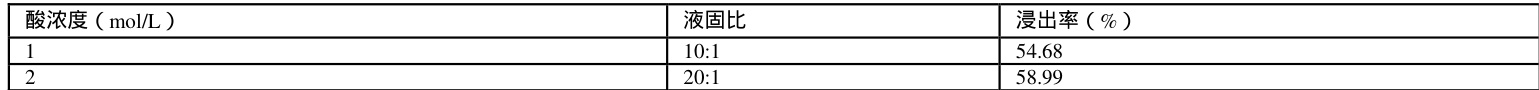

3.2.2 酸浸局限性

酸浸最高浸出率仅 58.99% (表10),因氟化物与酸反应生成难溶物阻碍锂溶出,故不适用。

表10 电解质酸浸结果 (50°C, 1h)

在酸浸电解质废渣过程中,氟化物与酸反应生成难溶性的氟化钙、氟铝酸盐等,这些物质在废渣颗粒表面形成致密保护膜,严重阻碍酸与锂化合物的接触,导致锂浸出率极低,远低于碱浸工艺,因此酸浸法不适用于电解质废渣锂资源回收。

四、结论

1.大修渣最优工艺:水溶预处理后, 1mol/L 硝酸、液固比 10:1、 50∘C 反应1h,锂浸出率 95.41%< 。

2.电解质最优工艺:Nk50 碱液、液固比7.5:1、 100∘C 反应1h(石灰1:1),锂浸出率 97.7% 。

3.两种工艺分别针对废渣特性,实现高效回收,降低试剂消耗,适合工业化应用。

参考文献

[1]王瑞祥,冯乃祥,张密林,等。铝电解废渣处理技术现状与发展趋势[J].材料与冶金学报,2009,8(1):1-5.

[2]李小明,赵文广,刘纯鹏,等。铝电解大修渣中炭粉的提纯研究[J].轻金属,2017(4):46-49.

[3]赵俊学,董博,杨双平,等。铝电解大修渣水洗浸出工艺的研究[J].有色金属工程,2012,2(3):52-55.

[4]陈振宇,李运姣,李军旗,等。从电解铝废渣中提取锂的研究[J].矿冶工程,2019,39(3):83-86.

[5]杨文杰,郭进,冯乃祥,等。从废铝电解质中提取锂盐的方法[J].轻金属,2012(7):45-48.

[6]WuX,ZhaoX,LiuX,etal.Recoveryoflithiumfromspentaluminumelectrolytesusi ngaluminumnitrateandnitricacidleachingandpreparationoflithiumcarbonate[J].Separati onandPurificationTechnology,2021,277:119381.

[7]旷戈,彭超群,王日初,等。硫酸铝浸出法回收废铝电解质中的锂[J].中国有色金属学报,2016,26(8):1769-1775.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)