全自动硅芯磨锥机前景

全先俊

无锡斯达新能科技股份有限公司

在全球能源转型的推动下,光伏市场需求将保持增长态势。各国政府为实现减排目标,纷纷制定可再生能源发展规划,加大对光伏产业的支持力度。如欧洲的《净零工业法案》致力于推动绿色能源发展,尽管其本土制造业扶持政策可能对我国光伏企业带来一定影响,但也从侧面反映出对光伏产业的重视,这将促使欧洲光伏市场进一步扩展。同时,美国的政策走向虽存在不确定性,但总体上对可再生能源的发展也较为关注,新兴市场的崛起为光伏产业带来新机遇。一些发展中国家,如印度、巴西等,能源需求增长迅速,且具备丰富的太阳能资源,其光伏市场潜力巨大。此外,中国国内市场也将持续增长,国家能源局提出 2024年新增光伏装机两亿千瓦的目标,尽管增速可能有所放缓,但仍将保持在较高水平 。世界上各国都在提高新能源的应用,以及降低二氧化碳气体的排放,光伏在各行各业的广泛运用,特别是光伏发电,比如贴近人们的生活太阳能路灯,原材料都是硅材料的深加工。而硅材料又是从三氯氢硅气体还原出来的,还原三氯氢硅需要载体,这个载体就是硅芯。硅芯按照特定的间距摆放在还原炉内,作为载体通电后三氯氢硅气体进入还原炉,通电的硅芯慢慢吸附表面一层层的吸附使硅芯变粗,达到一定的直径后就可以变成最初使的还原硅。

由于硅芯需要均匀摆放在还原炉内,考虑到定位准确,重复操作方便,导电效率等特点,经过长期反复试验使用锥套连接方便,定位准确而且锥配合效果最好,故还原使用的硅芯需要两头磨出锥状与还原炉内的锥套配合,以便锥套可以重复使用。

随着拉晶技术的不断提升,以及新能源的广泛应用,降低生产成本,改进生产工艺,增加效益;最初采用粗的硅棒利用硅芯切割机器切割成一根根方形硅芯再进行两端磨锥的方法来还原硅,这样工序繁多,每一道工序都存在不良品和边角料,这样的工艺很难降低成本增加效益;近几年来随着拉晶技术的不断提升,可以直接从拉晶炉拉出直径15-25 不等的小硅芯,小硅芯质量与切割条形方硅芯还原效果相同,同时减少加工工序和边角回料,现在只需把拉出来细硅芯直径相近的分组区分开,然后两端磨锥即可达到相同的还原效果。

其次工人工资逐年增加,人工操作容易出错,而且传统的磨锥机是把硅芯一端磨锥后掉头磨另外一端的锥,这样操作效率已经跟不上市场需求,再加上工人连续工作容易出现疲劳以及工人操作疏忽容易发生安全事故等。结合以上原因客户急需一款全自动双头磨锥机,公司委派我与客户公司技术人员沟通多次,我特地去现场实地考察圆硅芯的质量以及硅材料本身的特殊属性,参考旧机器的优缺点再加上我的设计理念从新研发了这款全自动上下料两根硅棒两端同时磨锥的机器。新机器投入使用后一名工人可以同时操作两到三台机器,原来一名工人操作一台机器,不停地反复操作各个步骤;现在工人只需摆放硅芯至上料工作台,大大降低工人劳动强度,待磨好的硅芯整齐摆满下料车后更换一台空的下料车即可实现机器往复工作。原来机器每一个步骤都需要人工参与,工人手忙脚乱,连喝水的时间都没有,而全自动双头磨锥机九十秒左右可以磨出两根成品硅芯,原磨锥机七十秒左右磨硅芯的一个端锥,从磨锥数量上对比磨锥效率差别就特别大。

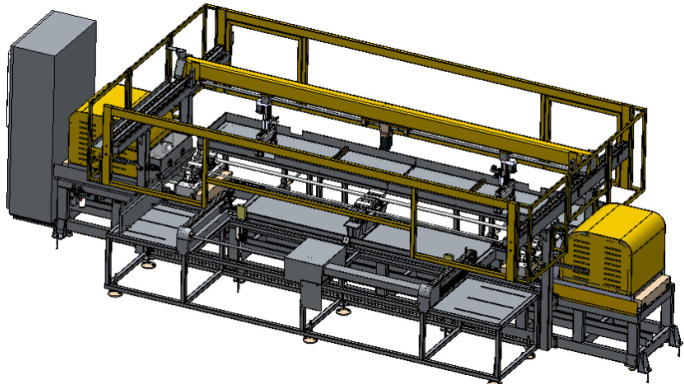

全自动磨锥机从质量、效率、生产环境和安全防护等方面着手设计,全自动磨锥机分自动上料部分、自动取料部分、自动磨锥部分、自动下料部分、排放磨锥废水部分和安全防护六个部分:

自动上料部分采用链条式自动输送硅棒,这是因为硅材料本身特性脆和硬,硅棒之间碰撞容易断裂,其次硅棒长度三米六至三米不等且属于细长型棒料,故需采用两根弯板式链条上固定尼龙块工装便于硅棒摆放和定位,由于硅棒密度较大,重量重的特点,链条下面采用链条专用托架,可以起到支撑作用和链条与支持件减小摩擦力,同时可以减小输送电机的功率;链条的本身特性使用时间久或者负载大了会拉伸变长,其次安装操作方便的需求,必须增加涨紧机构,方便链条调节松紧度;而且普通减速机只有起停功能,故必须要有检测硅芯到位停止的功能和超过停止位置后有极限限位保护的功能,我在设计过程中把停止检测位置设计成可调节适应客户所需要的各种规格棒料满足使用的要求,其次把极限限位设计的位置恰到好处,满足各种所需规格硅棒的使用。

自动取料部分采用直线导轨和两侧齿轮齿条单电机双侧驱动原理,保证两侧可以同步移动,由于该磨锥机采用双棒同时磨锥,故取料时硅芯一侧端面必须统一,在上料输送过程中以及机器在运转过程中存在振动等不确定因素,此处我设计了气缸顶起硅棒后,方便机械手抓取硅棒;一端大气缸推出定位硅芯一端面和另一端小气缸推动硅棒移动并顶住硅棒另一端的定位方式来定位,当取料机械手抓取硅芯后,压紧侧小气缸先退回,定位侧大气缸后退回,顶料气缸同时退回,机械手移动一定位置抓取另一根硅棒,重复上一个取料动作,当机械手同时抓取两根硅棒后移动至磨锥位置。

自动磨锥部分机械手抓取两根硅芯移动到磨锥中心,磨锥处四个夹爪气缸同时抓住硅芯四个端头,机械手上夹爪松开,四个主轴电机同时启动达到设定转速后电磁阀启动水阀开始磨锥,磨锥采用双伺服电机驱动滚珠丝杆移动,伺服电机单独控制两端磨锥长度,磨锥整个过程采用分段式不同速度进给磨削硅棒端头,目的防止进给磨削过快导致硅棒断裂,两端移动工作台采用铸铁材质铸造工艺,可以提高磨削精度,其次减小焊接变形,提高机器本身稳定性。磨锥过程中还特别设计过磨削保护装置,当磨削超过规定长度后,过限位开关就会感应停止继续磨削加工。磨削加工室采用一体式铸造件,为了防止磨削加工过程中水外漏,保证加工过程车间整洁干净,硅芯进入磨削室口采用硅胶垫可以反复使用多次,更换成本低廉,其次硅胶具有一定收缩性,可以防止水从此处外溢,硅胶垫外侧下端预留接水槽,防止硅胶垫磨损后污水外漏,接水槽连接磨削室有回流管。磨削加工室上面采用有机玻璃盖盖板,可以观察磨削整个过程以及查看水阀在磨削加工过程是否自动打开出水,若没有水润滑和排泄,金刚砂砂轮很容易被损坏,磨锥使用的金刚砂砂轮需要定期更换,程序设定使用磨削次数,达到规定数量后机器停止工作,更换新的砂轮后数量从新开始计数,这样可以保证砂轮在有效寿命内保证砂轮锋利的切削能力,防止砂轮磨损严重出现断锥以及端面崩边。磨锥达到设定长度后,磨锥主轴会自动退回至磨锥初始位置等待下一个磨锥周期,同时机械手夹手夹住两根硅芯,然后磨锥处四个加紧气缸松开,机械手上升到规定高度后,开始水平移动机械手至下料小车位置下料。

自动下料部分当机械手移动至下料小车位置,机械手到达设定的下料高度,机械手夹手会自动松开,两根磨削好的硅芯摆放在下料小车内,下料小车设有三层四十二根硅芯位置,即一层七组工位摆放十四根硅芯,层与层之间交替摆放,每一次下料的摆放位置均不相同,当下料小车摆满硅芯后程序提示下料小车料满,机器停止下一个周期工作,更换下料下车,确认已更换下料小车后,启动程序后自动周期性磨削硅芯工作。

排放磨锥废水部分采用磨削室下面留有排水管道,管道上口有大块硅渣过滤网,防止大块硅渣堵塞排污管道,在机器内部设计排水槽,排水槽下面接出排污水管,最后接入公司污水处理系统。其原因是硅废水环境污染大,国家要求污水排放收集处理,污水排放必须达标。

安全防护部分,自动化程度越高,危险性就越大,必须采取可靠全面的安全防护措施和安全警告。在机械手移动范围外侧采用安装防护网,隔离操作人员或者参观人员不能超越防护范围,进入机器内部需要打开安全门,安全门配有开门自动停机开关,只要自动停机后开机前务必确认安全的情况下才能复位开机运行。在移动部件或者零件表面喷涂警告颜色的漆并贴有危险警告标牌,在移动间隙较小的位置安装防夹手的防护罩以及贴有警示标志。

全自动双头磨锥机前期与客户沟通充分,结合原磨锥机的优缺点,取其精华部分,加入我多年的设计理念,以及自动化设备本身的特性;目前客户现场的使用过程中已经达到并超过当初的设计要求,完全符合客户的需求,是未来硅芯磨锥市场的方向,是在光伏行业的发展中不可缺少的设备之一,也是降低生产成本增加效益的市场需求。

参考文献

[1] 刘虎 , 魏强 , 杜斌功 . 区熔法拉制硅芯的生产工艺及质量控制 [J]. 产业创新研究 ,2024,(14):87-89.

[2] 武鹏 . 连续直拉单晶硅技术分析 [A] 第十八届中国太阳级硅及光伏发电研讨会(18thCSPV)论文集 [C]. 上海市太阳能学会 , 上海市太阳能学会 , 2022: 18.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)