高炉风机叶轮结构优化对节能与运行稳定性的影响

刘旭权

芜湖新兴铸管有限责任公司 安徽省芜湖市 241000

引言:

在高炉冶炼系统中,鼓风机是最重要的动力设备,它不但直接提供高炉冶炼所需要的空气,还提供一定的风压,克服送风系统和高炉料柱的阻损,使高炉保持一定的炉顶压力。一旦出现非计划停机,会导致高炉内部发生塌料,熔铁和矿渣在重力作用下回灌风口,造成人员和设备的严重损失。在实际运行中,叶轮作为风机的核心旋转部件,不仅关系到能效提升,更决定了高炉系统运行的连续性与稳定性。

一、高炉风机叶轮结构优化策略

(一)精准控制叶型轮廓的切线连续性

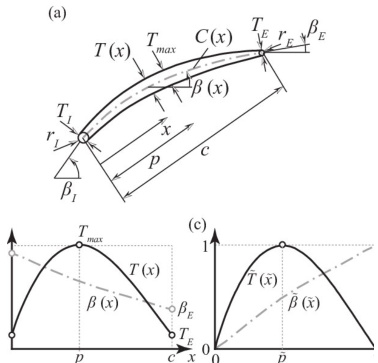

叶轮几何设计过程中,传统方案往往过度追求静态流线匹配,而忽略了叶片轮廓曲率变化的连续性对气动特性的调控作用。曲率突变位置极易形成局部流动分离,诱发旋转失稳与动能损失。当叶根至叶尖的切线连续性优化后,压力梯度峰值由原设计的 1.35kPa 降至 0.92kPa ,旋涡强度下降约 27% ,流动稳定性显著改善。具体设计上,采用三次Bezier 曲线建模叶型边界(如图 1 所示),可有效提高叶片背面沿程压强分布的稳定性。为避免局部厚度变化过猛引起叶尖干涉,应在建模初期设定“可制造厚度限制曲线”,实时与加工精度联动调整,保证几何建模与制造过程协同闭环。

图 1 Bezier 模型图

(二)动静干涉边界的结构缓冲设计

风机叶轮在高转速运行中,不可避免存在动静件之间的相互干涉问题。以某型号风机为例,优化前叶轮出口动能利用率仅为 78.4% ,在引入柔性缓冲过渡层并重新匹配间隙后,利用率提升至 85.7% ,等效减少了约 6.3% 的无效气动损失。该缓冲结构不依赖复杂的弹性机构,而是采用高模量聚合材料复合包覆层,其表面硬度经过高频处理,具备优异的磨损修复能力。结构设计中,在靠近叶顶区域设定双向斜切角,形成准楔形界面,当受气流扰动时可自动调整微小间隙,实现“动态自稳”机制。为确保该区域在热变形工况下维持尺寸恒定性,可引入热应力预置槽线结构,从源头压缩热涨空间,降低叶尖区域失配风险。

(三)多点位布风策略下的叶道导向调整

在高炉系统运行中,风机工况具有一定波动性,尤其在夜间低负荷或周期性波谷期,单一叶轮结构常难以兼顾流量与效率的动态变化。因此叶道结构的优化不应限于静态流动匹配,而应适应多点位布风控制策略。具体可将原有等节距叶道改为内外双分区错列导向结构,在靠近轮毂位置设置疏密不均的节距节流板,用以引导低负荷气流在叶道中形成螺旋式爬升路径,降低入口损失。高负荷时则通过外圈扩压路径迅速疏导主气流,出口截面速度均匀度由原有的 0.83 提升至 0.91,实现能量均匀释放并改善整体气动效率。叶轮进气边缘可加入微调型冲角控制翼,采用金属3D 打印一体成形,便于根据工况快速更换角度配置。

(四)面向制造精准度的参数化微调机制

尽管大多数叶轮设计理论可在仿真中取得优良气动指标,然而实际制造过程中的偏差积累,往往导致运行性能难以达标。为应对这一常见问题,结构优化应纳入制造过程误差的预判与补偿机制。参数化微调策略是目前较为先进的路径之一,其核心思路是在结构设计阶段预设基于工艺数据库的敏感参数调控模型,动态联动几何结构与加工公差。通过集成五轴加工路径仿真结果,自动识别高误差潜区,并局部放宽或收紧曲面控制点分布密度,避免曲率断点与刀具干涉共振区重叠。同时,可引入叶片表面应力预映射算法,将受力分布反向映射至结构几何域,对关键点位实施形状补偿,从而在成品态下逼近设计目标态。

二、高炉风机叶轮结构优化对节能与运行稳定性的影响

(一)降低能耗的结构逻辑基础

能耗不是单一由风量或压力决定,实质上源于气动损失的叠加与旋转系统内部的能量耗散。优化叶轮结构的核心不在追求更大输出,而在削减无效气动负载。例如,常规叶轮存在一定比例的背压区,其内循环扰流直接转化为能量浪费。重构叶片排布角与通道间隙,有效疏导紊流路径,使高速气流按设计轨道运行,从根源控制能耗增长。若叶轮进口角度未能与入口气流夹角自洽,即使风机表观效率稳定,也会造成局部冲击损失,间接增加单位风量所需功率。结构优化通过动态调节叶型导角,使流体入射过程贴合叶面自然曲率,实现入口冲击损失最小化,这种看似细微的变化,往往在长周期运行中积累出显著节能收益。

(二)动态负载下的稳定性支撑机制

稳定性并非静态结构强度的简单延展,而是一种应对周期扰动的持续调节能力。风机在高炉实际运行中需适应炉压波动、工况转换、热膨胀等多重扰动,传统刚性叶轮设计在动态负载下常表现出共振放大、疲劳裂纹等问题。结构优化的价值正在于构建具备“结构自缓冲”特性的内部体系,例如在叶根区域引入双层支撑肋骨结构,使应力集中区具备多向分散能力。再如,叶尖区域材料过渡设计形成弹性吸振带,在高频振动发生时可实现微幅能量吸收,缓解传导路径。叶轮的稳定性不止于强度层面,更关乎响应速度与内耗控制,结构优化正是以此为起点,构筑抗波动能力的物理根基。

(三)循环效率的持续维稳策略

节能并不等同于一次性效率提升,更关键的是确保长期运行过程中效率不被结构老化或偏磨拖累。结构优化从循环效率的视角出发,关注的是运行过程中气动状态的可重复性与一致性。采用对称分布的叶片布置配合强制导流结构,有助于在风道内部形成稳定的旋转流场,避免运行时间增长后出现流动偏移或流线漂移。同时,若叶轮结构在制造阶段保留过多加工余量,表面粗糙度易在循环次数累计中演化为失稳触点,优化策略则应提前控制叶面微观拓扑形态,使表面状态保持最优流动附着条件。换言之,节能并非单点突破,而是周期循环效率维持的整体策略,结构设计所追求的正是这种内生维稳能力。

(四)系统联动下的性能闭环调节

风机叶轮虽为局部构件,却承担着牵一发而动全身的系统调节职责,其结构优化是高炉供风系统性能闭环中的一环。风量波动常因转速微调或风道开度变化而引起,若叶轮结构响应滞后,将直接影响炉温稳定性。故设计中引入叶道自适应调流功能,在不同转速区间内保持流量— 一压强曲线稳定,不仅减少了控制系统的反馈负担,也降低了因误调引发的能耗反弹。进一步看,叶轮优化后系统反应灵敏度提高,可辅助上位控制系统实现精细调节,形成“结构—控制—工艺”三位一体的动态闭环调控格局。这种多层协同机制构建了节能与稳定运行的共生关系,赋予结构设计以系统级意义。

三、结语

本文基于高炉风机叶轮结构运行机理,提出了面向工况波动与制造误差的优化策略,并从系统角度验证其在节能与稳定性双重目标下的适配性。叶轮结构优化的价值不在于局部形态的“美学改良”,而在于其对流动路径、负载传导与反馈机制的深度重构。未来应进一步推动结构优化与控制策略的耦合演进,实现叶轮设计向系统级智能化协同的跃升,从而拓展其在复杂冶金环境中的性能边界与技术弹性。

参考文献:

[1] 仇志国 , 薛君 , 滕宗光 , 等 . 高炉鼓风机运行问题及改造措施 [J].山东冶金 ,2024,46(2):73- 74+ 78.

[2] 李延昭 , 张程 . 浅谈影响高炉鼓风机能耗的影响因素 [J]. 冶金设备 ,2023(S2):127- 130.

[3] 刘磊 , 净晓星 , 林俞 , 等 . 高炉联合泵站炉下密闭循环水系统节能改造 [J]. 冶金动力 ,2022(1):96- 100.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)