高压水射流清洗技术在氧化铝种分槽结疤清理中的研究与实践

柳权 张予伟

中铝(郑州)铝业有限公司生产管控中心 河南省郑州市 450000

引言

在氧化铝生产流程中,种分槽作为核心单元设备,其运行状态直接关系到整个生产体系的效率与稳定性。近年来,受限于铝土矿品位下降及杂质含量升高,种分槽内部结疤生成速度加快。传统结疤清理手段单一且存在诸多不足,导致部分种分槽长期积累形成厚达 2.5-4 米的结疤层。此种状况严重阻碍了种分槽系统的安全稳定运行,降低了系统整体效率,并对产品质量的提升构成挑战。因此,开发和应用高效、安全的新型结疤清理技术,已成为当前氧化铝行业亟待解决的关键问题。本文旨在通过深入研究高压水射流清洗技术在种分槽结疤清理中的应用,为行业提供技术参考与实践指导。

1 种分槽结疤的成因分析及潜在危

1.1 种分槽结疤的形成机理

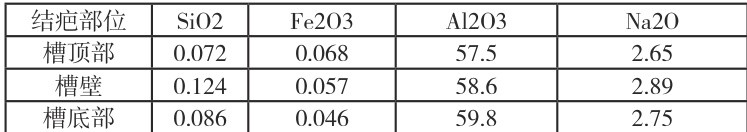

种分槽结疤的形成是铝酸钠溶液在分解过程中,由于复杂的物理化学反应以及溶液中杂质离子相互作用的综合结果。在种分过程中,铝酸钠溶液会发生水解和结晶,同时,溶液中存在的硅、铁、钙等杂质离子会与铝酸钠发生反应,生成如硅铝酸盐、铁铝酸盐等难溶性化合物。这些化合物随着时间推移,在种分槽壁面及内部构件(如提料桶、导流板)表面不断沉积、生长,最终形成结疤。此外,种分过程中的温度、浓度及搅拌速度等工艺参数的波动,也会加速结疤的形成和累积。根据结疤的生成位置及其特性,可将其分为以下几类:

槽顶部结疤:主要受高低温物料混合草酸盐及碳酸钠升高等因素影响,液面泡沫层(厚度约 5-50cm )的长期存在,使其质地相对松散,易溶于水,且容易脱落。

槽壁结疤:主要附着在槽壁、提料桶及导流板等位置处。不同搅拌形式(如莱宁搅拌和CBY 搅拌)会造成搅拌盲区,其中莱宁搅拌的槽壁结疤情况更为显著。槽壁温度较低,结合中间槽降温措施,加之铝酸钠溶液的附聚作用,加速了结疤的产生与长大。此类结疤通常质地坚硬,附着力较强。

槽底结疤:结疤的形成情况与搅拌形式密切相关,莱宁搅拌的槽底沉淀物量通常是 CBY搅拌的 1-3 倍。其形成原因为种分槽上下层溶液固含差异导致氢氧化铝(AH)沉淀,以及搅拌作用减弱,结疤多集中于槽底壁板与槽壁的夹角处,质地尤为坚硬。

表1 种分槽结疤成分分析(质量分数) %

1.2 种分槽结疤对生产运行的影响

种分槽结疤的累积会对氧化铝生产过程及设备产生多方面影响

降低设备运行可靠性:槽壁结疤存在较大的脱落风险。槽液液位变化、温度剧烈波动或设备停运检修等因素均可能导致结疤大块脱落,进而引发搅拌电流异常升高、设备损坏甚至非计划停槽事故,严重影响生产连续性。例如,某企业 2023 年发生因结疤脱落导致的种分槽沉槽事故4 次,凸显了结疤脱落的潜在风险。

恶化物料流动性能:结疤使种分槽内表面粗糙化,显著增加了物料流动阻力,干扰了槽内物料的均匀分布和流动速度,导致种分分解过程不均一,影响产品质量的稳定性和指标的进一步提升。

减少设备有效容积:结疤的不断增厚直接导致种分槽的有效容积减小。据统计,某企业单台种分槽结疤体积一度占其总体积的 30% ,这使得分解时间缩短 1-2 小时,不利于分解率的提升和工艺条件的优化。

2 传统种分槽结疤清理方法的局限性分析

目前,种分槽结疤清理主要依赖于人工清理、机械清理及液碱循环泡洗等传统方法。然而,这些方法在效率、安全性及适用性方面均存在显著不足。

2.1 人工清理的局限

人工清理主要通过下吊笼作业,利用电镐、锤子、铲子等工具对结疤进行物理敲击和铲除。此种方式劳动强度大,作业环境恶劣,尤其对于厚度超过 0.5 米的结疤,清理效率极低,清理质量难以保障,且存在较高的安全风险。

2.2 机械清理的局限

机械清理通常通过在槽顶开口,利用起吊装置将钩机及操作人员吊装入槽内进行作业。虽然相比人工清理效率有所提升,但其核心问题依旧是高空、有限空间作业带来的安全风险。结疤脱落可能伤及操作人员,且对于附着牢固、质地坚硬的结疤,清理难度大。此外,炮锤的使用极易对槽壁造成损伤。部分企业虽尝试开发无人钩机,但存在结疤识别精度不足、清理效率偏低等问题。

2.3 化学清洗(液碱循环泡洗)的局限

液碱泡洗通过加热浸泡来软化或溶解结疤。此方法对溶液的温度、浓度及碱度(ak 值)有严格要求,且需保证搅拌系统正常运行。其适用性受限,对于厚度较大(如 0.5-4 米)或使用莱宁搅拌、处于非正常停用状态的种分槽,该方法难以奏效。同时,高温液碱加热成本高昂,且存在化学品泄漏风险。

高压水射流清洗技术在种分槽结疤清理中的应用

3.1 高压水射流清洗技术原理

高压水射流清洗技术是利用高压泵将水加压至极高压力,通过特制喷嘴形成高速、高能量密度的水射流。水射流在冲击、剪切和磨损等多种作用力的协同下,能够高效地剥离和清除附着在设备表面的结垢、结疤等污染物。

3.2 工艺参数优化策略

为实现高效、安全且经济的种分槽结疤清理,需对以下关键工艺参数进行优化:

水射流压力:压力是决定结疤清除效果的核心要素。过低的压力无法有效剥离结疤,而过高的压力则可能对槽壁造成损伤并增加能耗。研究与实践表明,将水射流压力控制在 135-160 MPa 范围内较为适宜。

水射流流量:流量直接影响单位时间内的能量输出,进而影响清理效率。在恒定压力下,增加流量能加快清理速度。但需注意平衡流量与水耗、成本的关系。通过计算与试验确定,最佳水射流流量为 180-200L/min。

喷枪移动速度:喷枪的移动速度直接制约了水射流在结疤表面的接触时间,进而影响到能量的有效传递和结疤的破坏程度。过快或过慢的速度都可能导致能量利用率下降。过快则清理不彻底,过慢则降低效率并可能造成局部过度冲刷。根据结疤情况和作业需求,控制移动速度。

喷嘴与结疤表面的距离及角度:喷嘴与结疤表面的距离和喷射角度是关键工艺参数。距离的设定直接决定了射流能量在传播过程中的衰减速率及其作用于结疤表面的冲击区域。距离过近易造成局部冲刷过度,过远则能量衰减显著。一般建议距离控制在 100-300mm 喷嘴角度需根据结疤形态调整,通常45° -90°范围能获得较好的清理效果。

4 高压水射流清洗的实施流程与关键控制点

在种分槽结疤清理过程中,为防止因不当操作导致结疤大块脱落损伤搅拌设备,本文提出了“五步四字”的优化清理方案。

4.1 “五步”实施流程

搅拌系统隔离:首先,将种分槽的搅拌减速机与大轴进行脱离,以避免在清理过程中因结疤突然脱落而对搅拌系统造成冲击或损坏。

搅拌大轴清理:将脱离后的搅拌大轴作为一个独立单元进行高压水射流清洗,此步骤风险较低,易于操作。

重点部位定点清理:对种分槽槽壁上结疤较厚且突出的部位进行定点高压水射流清理,旨在预先削弱突出部分,降低大块结疤整体脱落的风险,避免对大轴及桨叶造成冲击。

分层环形清理:采用“先厚再薄、先上再下、先局部再整体”的环形清理方式,利用高压水射流逐层、逐面地对槽壁结疤进行清理和削薄。

槽底结疤及残余清理:在完成槽壁清理后,配合钩机进行槽内结疤的二次清理,并由槽外钩机及车辆协同作业,对清理出的结疤进行及时清运。通过 24 小时不间断作业,实现对槽底结疤的彻底清除。

4.2 “四字”操作要诀

为了进一步提升清理效率和安全性,提炼出“短、平、定、快”四字操作要诀:

短:强调连续对同一部位的喷射时间不宜过长,通常在8-12 分钟后需更换清理区域,以分散作用力,避免局部过度冲刷。

平:指结疤突出部位的清理需先进行“削峰填谷”,即通过局部清理使其趋于平缓,从增大结疤与槽壁的附着力,减少大块脱落的可能性。

定:要求清理位置的固定与精准。根据高压水射流的有效作用距离,在槽顶开辟环形清理口,并遵循上述分层环形清理路径,逐层消减结疤,避免大面积、整块脱落。

快:指在更换清理位置和移动喷枪时的速度要求。采用卷扬机及钢丝绳牵引等机械辅助方式,实现喷枪在垂直方向的快速升降和平面上的便捷移动,从而缩短作业间隙,提高整体清理效率。

4.3 设备准备与安全管理

设备检查与调试:在作业前,必须对高压水射流清洗设备进行全面检查与调试,确保其运行状态良好。根据种分槽的结构特点和结疤情况,编制清洗作业方案,并正确安装高压管路及必要的防护装置。

安全防护措施:高压水射流具有极高的动能,操作风险较大。作业人员必须按照要求穿着防砸鞋、安全帽、防护手套和防护眼镜。作业现场需设置醒目的警示标志,实行硬隔离,严禁非作业人员进入。

5 技术经济性比较与成效评估

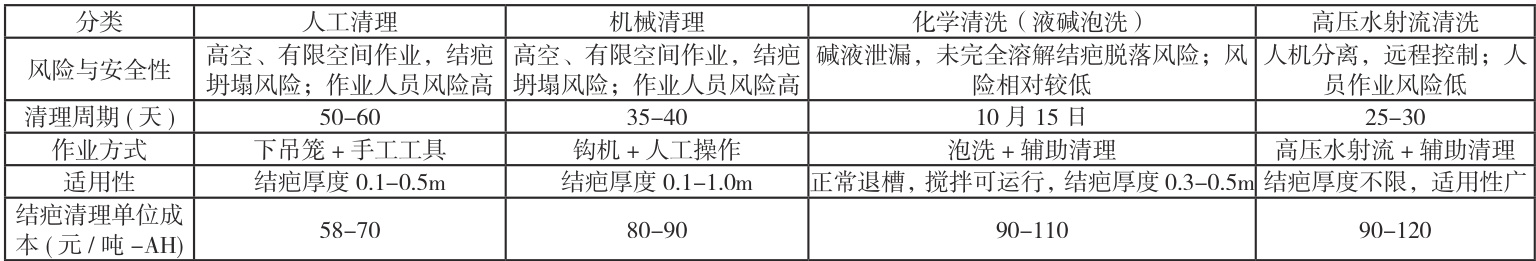

为全面评估高压水射流清洗技术的优越性,我们对不同清理方式的适用性、风险、作业速度及成本进行了对比分析(见表2)。

表2 不同种分槽结疤清理方式对比分析

注:单位成本分析基于某企业实际运营数据,因物料消耗、人工成本、设备折旧等差异可能存在浮动。

5.1 生产指标的持续优化

通过引入高压水射流技术,种分槽的有效容积得到显著提升,单槽分解时间可延长 1-2小时。2024 年,企业平均分解率达到 50.30% ,同比提高1.55 个百分点,全年因此增产氧化铝5.31万吨,直接经济效益可观。

6 结论

本文通过对高压水射流清洗技术在氧化铝种分槽结疤清理中的深入研究与实践,得出以下结论:

(1)技术优势突出:高压水射流技术作为一种先进的结疤清理方法,有效克服了传统人工、机械及化学清洗方法的局限性。通过精细化工艺参数优化、严格实施流程控制及关键要点管理,该技术能够实现种分槽结疤的高效、安全、环保清理,显著提升氧化铝生产的经济效益与环境效益。

(2)创新性操作法:针对高压水射流清理厚结疤可能存在的风险,通过内部技术攻关,总结提炼出“先厚再薄、先上再下、先局部再整体”的清理思路,并固化为“五步四字”种分槽清理操作法,有效避免了清理过程中因结疤大块脱落而损伤搅拌设备的事故发生,实践效果显著。

(3)推广价值广泛:实践证明,高压水射流清洗技术不仅适用于种分槽,还可应用于溶出机组自蒸发器、沉降槽等其他槽罐类设备的结疤清理,具有良好的复制推广价值。未来,可进一步探索高压水射流与其他清洗技术的复合应用,以及开发更智能、高效的自动化清洗设备,为工业生产提供更优化的解决方案。

[ 参考文献]

[1] 杨重愚 . 氧化铝生产工艺学 [M]. 北京 : 冶金工业出版社 ,1993.10.

[2] 冯晓东, 李增喜. 高压水射流技术及其应用[M]. 北京: 机械工业出版社, 2008.

[3] 王利娟 , 蒋涛 , 杨会宾 . 氧化铝生产过程中结疤的生成及防治技术的探索 [J]. 轻金属011(02):11- 15.

[4] 董博 , 柳权 . 阻垢剂在氧化铝蒸发中的应用 [C].2018 年河南有色金属学会学术会议论文集 ,2018.7.

作者简介:柳权(1982- ),男,汉族,陕西汉中人,轻金属冶炼工程师,大学本科学历。现就职于中铝(郑州)铝业有限公司,主要从事氧化铝生产管理及技术研究工作。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)