精益生产与5S 融合驱动金属注塑成形企业管理升级

张建红

昆山安泰美科金属材料有限公司 江苏省昆山市 215300

一、引言

在制造行业竞争日益激烈的今天,我国金属注塑成形企业面临着生产效率低、成本低、产品质量差等问题日益突出的一系列问题,这已成为制约其市场竞争力的重要因素。在这种情况下,寻找一种有效的管理手段,使企业的管理水平得以提升,已是刻不容缓。精益生产与 5 S 管理是两种先进的管理方式,两者都有其自身的优点,两者结合使用,可以帮助企业突破管理瓶颈,实现可持续发展。这篇文章对此进行了深入的讨论。

二、金属注塑成形企业管理现状与问题

金属注塑成形是一种高精度、高效率的加工方法,已被广泛地应用于航空航天、汽车和电子产品等领域。但是,目前很多金属注塑成形企业的经营管理还不够完善。

在生产现场,普遍存在着材料随意堆放,设备布局不合理,工具摆放不合理等问题,这既降低了企业的生产效率,也加大了企业的安全风险。下面是一家金属注塑成形公司在进行管理升级之前的生产现场照片,可以清楚地看出以下几个问题:

在生产过程中,由于各工序之间的衔接不畅,生产计划的不合理,造成了生产时间的延长和产品的积压。另外,由于产品质量控制不力,废品率居高不下,也大大提高了企业的生产成本。目前,我国金属注塑成形行业面临着严峻的挑战,急需采用科学的管理手段加以解决。

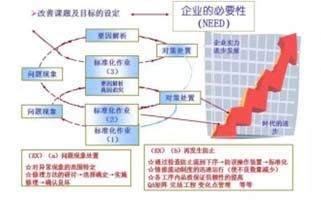

三、精益生产与5S 融合的必要性

精益生产强调以客户需求为导向,通过持续改进,消除生产过程中的各种浪费,如过量生产、等待时间、运输、库存、不合格品等,以实现生产效率的最大化和成本的最小化。5S 管理包括整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)和素养(Shitsuke)五个方面,其核心是通过规范现场、现物,营造一目了然的工作环境,培养员工良好的工作习惯,提高生产效率和产品质量。

5S 与精益生产的结合是非常必要的。5S 是精益生产的根本,它能使企业的生产环境标准化,为企业推行精益生产提供有利的环境。同时,精益生产也能为5S 的不断改善提供方向与推动力,两者互为补充,促进了企业的管理水平。

四、精益生产与5S 融合的实施路径

4.1 夯实 5S 管理基础

首先,我们要做好组织工作,把生活中必须的东西与不需要的东西分开,把不需要的东西都清理掉,让产品有一个整齐的环境。其次,要做好物资的清理工作,确定物资的存放地点,确定物资的数量,以保证物资的整齐,方便使用。其次,进行清扫作业,对生产现场及设备进行定期清扫,使环境及设备保持整洁,降低事故发生率。

4.2 引入精益生产工具与方法

基于“5S”管理理念,引入了“价值流分析”、“看板”、“拉动式”生产和“快速模具更换”等精益生产方式。在此基础上,运用价值流分析方法,对生产过程中的增值与非增值活动进行识别,剔除不增值活动,优化生产流程。通过看板管理使生产信息可视化,保证了生产计划的顺利实施。采用牵引式生产模式,以客户需求为导向,降低库存。推行模具快速更换工艺,缩短模具更换周期,提高设备利用率。

4.3 建立持续改进机制

精益生产和5S 相结合的关键在于建立持续改进机制。企业应成立专门的改善小组,定期组织员工对生产流程进行分析讨论,找出问题所在,提出改善措施。在此基础上,建立激励机制,激励员工积极参与改进,并对提出宝贵意见的员工进行奖励,使企业在持续改善中形成良好的氛围。

五、精益生产与5S 融合的实施要点

5.1 高层领导重视

企业高层领导对精益生产和 5 S 融合的重视,是其顺利实施的先决条件。高层管理者要充分认识到二者融合对于企业管理提升的重要意义,积极推进融合工作,为融合工作提供资金和人力等所需的资源支撑。同时,企业高层领导要带头参与企业融合工作,起到示范带动的作用。

5.2 全员参与

精益生产与5S 的融合是一个涉及到企业各部门、各环节的系统工程。企业要加强员工培训,让员工了解精益生产、5S 管理等相关知识与技能。同时,鼓励员工积极参与生产现场管理与改进工作,充分发挥员工的积极性。

5.3 结合企业实际

不同的金属注塑成形公司有不同的生产规模、产品种类、生产工艺等,所以在推行精益生产和5S 融合的过程中,应该根据企业的具体情况,制定出适合自己的实施方案,避免盲目地模仿和模仿。在实施过程中,要结合企业实际情况,不断地对方案进行调整、优化,以保证融合工作的实效。

六、实施成效与案例分析

6.1 实施成效

采用精益生产和5S 相结合的方法,可以使金属注塑成形企业收到明显的效果。就生产效率而言,优化了生产流程,提高了设备利用率,缩短了生产周期,大大提高了生产效率。在产品质量上,标准化了生产现场,加强了质量控制,降低了废品率,有效地保障了产品的质量。在成本控制上,降低了库存,消除了浪费,大大降低了生产成本。从员工素质来看,员工行为习惯有所改善,自我约束意识有所提高,团体凝聚力有所增强。

6.2 案例分析

某金属注塑成形企业在实施精益生产和 5 S 融合之前,生产现场呈现出一种无序、无序的状态,生产效率低、质量不稳定的局面。通过5S 管理的实施,使生产现场的环境有了显著的改善。同时,通过引入价值流分析和看板管理等精益工具,对生产过程进行优化,达到拉动式生产的目的。投产后,生产效率提高 30% ,废品率下降 20% ,成本下降 15% ,经济效益和经营效益显著。

七、结论

“精益生产”和“5S”相结合是实现金属注塑成形企业管理升级的一条有效途径。通过打牢5S 管理基础,引进精益生产工具与方法,建立持续改进机制等实施途径,与高层领导重视、全员参与、与企业实际相结合的实施要点相结合,能够有效地提高企业的生产效率,提高产品质量,降低成本,提高员工素质。在今后的发展过程中,金属注塑成形企业要继续深化精益生产和5S 的结合,不断提高管理水平,才能适应市场竞争的需要,才能使公司获得持续的发展。

参考文献

[1]山河.日本大企业的"5S"管理[J].中国市场,2003(1):2.

[2] 江 涛 ."5S" 管理 是 精 益 生 产 持 续 改 进 的 基 础 [J]. 科 学 与 管理,2006,26(006):52-53.

[3]潘慧子[1],张志胜[1],谭光瑞[2],等."5S"管理在电子封装企业中的应用[J].机械设计与制造工程,2009(2).

[4]潘慧子,张志胜,谭光瑞,等.“5S”管理在电子封装企业中的应用[J].中国制造业信息化:学术版,2009.

[5]潘慧子,张志胜,谭光瑞,等."5S"管理在电子封装企业中的应用[J].中国制造业信息化:学术版,2009,038(002):P.70-73.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)