宝石轴承入厂检测方法与判定标准探讨

胡兴敏

贵州航天控制技术有限公司,贵州 贵阳 550009

【摘要】本文旨在探讨宝石轴承入厂检验检测的方法、使用的标准、检测工具、数据记录及注意事项,以确保产品质量和生产效率。通过详细分析检验流程,提出优化建议,为相关企业提供参考。

【引言】

宝石轴承作为精密机械中的重要部件,其质量直接影响到整个机械系统的性能和寿命。因此,入厂检验检测是确保宝石轴承质量的关键环节。本文将深入探讨检验检测的具体方法、遵循的标准以及注意事项,以期提高检验效率和准确性,为企业质量控制提供有力支持。

【关键词】宝石轴承;入厂检验;检测方法;检测标准;数据记录

一、概述

宝石轴承 ,又称jewel bearing,是一种用宝石等硬质材料制成的滑动轴承,是精密仪表中的核心部件,主要用于支撑活动系统,广泛应用于精密仪器仪表中,如手表、测量设备、精密的液浮陀螺仪等,在精密的液浮陀螺仪中起到支撑陀螺浮子小摩擦力高速转动的目的。

采用宝石材料的宝石轴承具有如下特点:(1)高硬度,如红宝石的莫氏硬度为9,努氏硬度为1800,使其具备高耐磨性;(2)低摩擦系数,红宝石对钢的静摩擦系数仅为0.10-0.15,远低于黄铜对钢的0.35,从而减少摩擦损耗;耐腐蚀,能在大气和化学药品作用下保持稳定,不会发生腐蚀;(3)小热膨胀系数,确保在温度变化时仍能保持良好的尺寸稳定性;(4)高抗压强度,能够承受一定的载荷而不易变形。因此要求宝石轴承要求旋转精度高、灵敏度好、使用寿命长。本文结合陀螺用的宝石轴承,介绍微型宝石轴承入厂检验时采用的方法、、质量控制及注意事项等要求。

二、入厂检验存在的问题

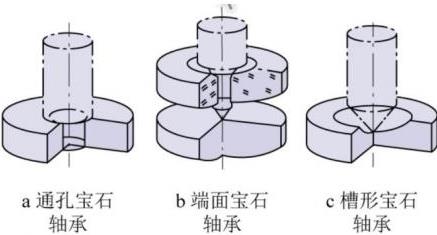

宝石轴承结构常见有如下3种,分别是通孔、端面、槽形等结构形式,下面主要以液浮陀螺用的通孔式宝石轴承为例介绍其检验方法。液浮陀螺用宝石轴承包括宝石轴承及轴承垫,宝石轴承为槽形与通孔形结合,即带倒角的通孔,宝石垫是圆片状,轴承外圆尺寸为Φ2,孔为Φ0.6,厚度为0.8。

通孔式宝石轴承入厂检验时主要检验以下事项:

1、标识是否相符:外包装上的标识、精度等级、尺寸分类与包装内的产品不符,或合格证上的信息不完整、模糊不清等;

2、外观缺陷:轴承孔表面存在剥落、斑点、裂纹、磨损等现象,滚动表面(使用表面)不光滑,接触平滑度差;

3、尺寸实测值不符合要求:内孔及外圆实际尺寸与标称尺寸有较大偏差,或圆度及平面度超差;

4、表面粗糙度不满足要求,超出允许范围。

三、检验内容及主要方法

宝石轴承的入厂检验主要包括标识检查、外观全面检查、尺寸测量、检查数据记录及整理、包装及存储等。

1、标识检查

在检验时,仔细核对外包装标识与合格证信息的一致性,确保所有标识完整清晰。同时需要核对提供的技术协议、入厂检验需要合格证资料是否齐全。

2、外观及数量检查

该过程是入厂检验的主要过程,其工作量要占整个检验过程的80%。检验时采用40倍显微镜检查宝石轴承表面,检查是否有裂纹、划痕、不可擦除的斑点、锈蚀等缺陷,确保无任何可见缺陷,在判断是否是缺陷时,使用无水乙醇擦洗轴承表面及内孔,确保表面无污垢而影响判断。

显微镜下人眼检查也需要掌握方式方法。首先选用的显微镜需要镜头及视野清晰,设备建议选用奥林巴斯品牌,然后选择稍小的放大倍数,确定检查对象在可观测视野范围内,再放大确定最终的倍数,由于宝石轴承尺寸小,不易直接拾取和翻转检查,因此一般制作专用工装来安放宝石轴承,该工装在显微镜下支撑起来后可前后摆动同时还可以360度旋转,因此宝石轴承经过摆动和转动可完成一面所有表面(包括内孔)的检查,另一面再翻转检查。最后核对检验数量。

随着视觉检测技术发展,目前大多采用高分辨率工业相机结合图像处理技术,识别表面划痕、气孔、裂纹等缺陷,预处理阶段通过降噪算法优化图像,测量阶段对预设公差判断合格性。

3、尺寸测量

制造厂家需要使用高精度位移传感器或光学测量仪,检测外径、内径、高度、槽深等参数,确保符合GB/T 24608-2009《滚动轴承及其商品零件检验规则》中的微米级公差要求。入厂检验由于手段有限,可以利用精密测量工具(如千分尺、光学测量设备等)对轴承的内径、外径、厚度等关键尺寸抽样检测。测量过程中优先使用光学测量设备进行无接触测量,避免使用接触测量工具造成产品受力而损伤,该过程进行20%抽样检查,而一般情况下采信厂家的分类实测数据,因为厂家有专门的检测设备,或采用下厂检验,监督厂家的检验过程及数据。

4、包装和存储

本次宝石轴承由于外形尺寸小,检验过程中需注意不可丢失零件,否则无法找到零件,造成产品报费。检查完成后需用电容器纸进行包装入库或转车间斑组进行生产。

二、入厂检验使用的标准

1、宝石轴承的入厂检验应遵循相关国家和行业标准,如《滚动轴承 通用技术条件》(GB/T 307.1-2017)等。这些标准规定了轴承的尺寸、形状、性能、材料等方面的要求,是检验工作的依据。

2、仪器仪表用通孔宝石轴承的标准,该标准对通孔宝石轴承的尺寸、极限偏差、垂直度、圆度、同轴度等进行了详细规定。

3、根据实际经验及产品的使用要求,提供若干缺陷对比样件,供检验有疑问时对比检验。

四、数据的记录

分类尺寸记录:检验后需要对宝石轴承外径、内孔、厚度尺寸进行分类记录,尤其是内孔尺寸,分类记录后提供给加工车间加工配合零件的尺寸。外观质量也是很重要的检验项,40倍显微镜环境下如可见缺陷,则必须单独记录并标识,以便后续处理。检验的质量记录应详细记录各项检测数据,包括检测日期、时间、检测人员、检测工具、检测数据等。数据记录应清晰、完整,便于追溯和分析。

五、注意事项

1. 环境要求:检验应在恒温湿、清洁、干燥、无振动和无磁干扰的环境中进行,以确保测量结果的准确性。

2. 人员培训:检验人员应经过专业培训,熟悉检验方法和标准,能够准确判断轴承的质量状况。

3. 工具选择:根据检验需求选择合适的检测工具,并确保工具的准确性和可靠性。

4. 数据真实性:严禁篡改或伪造检验数据,确保数据的真实性和有效性。

5. 缺陷判定:若发现裂纹、剥落、锈蚀或热变色,直接判定为不合格;轻微划痕需结合公差带综合评估。

六、结论

宝石轴承入厂检验检测是确保产品质量的重要环节,通过采用科学的检验方法、遵循相关标准、使用合适的检测工具、详细记录数据并注意相关事项,可以有效提高检验效率和准确性,为企业质量控制提供有力支持。未来可进一步结合人工智能技术优化视觉检测算法,提升缺陷识别效率,以适应更高的质量要求。

【参考文献】

[1] 中华人民共和国国家标准. 滚动轴承 通用技术条件[GB/T 307.1-2017].

[2] 王伟. 精密机械零件检验技术[M]. 北京: 机械工业出版社, 2015.

[3] JB/T 6790-2010仪器仪表用槽形宝石轴承标准。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)