L 型桁条激光双侧同步焊接工艺仿真变形分析

李小曼

中航西安飞机工业集团股份有限公司 陕西 西安 710089

序言

TC4 钛合金蒙皮与 L 型桁条焊接是典型的焊接结构件,本试件截面曲率变化复杂,内形曲面精度要求高,且环向不对称,需采用双光速激光焊接技术。

由于此类产品结构庞大,焊缝众多,用试验法逐一验证焊接结果会极大增加生产成本。随着计算机技术和数值模拟技术的发展,定性和定量地预测大型机械结构件焊接变形已经成为可能。

针对试验件的激光焊接过程,开展以有限元模拟仿真为主的焊接变形预测研究,主要模拟蒙皮与 L 型桁条的焊接应力与变形,着重突破蒙皮-桁条结构双激光束双侧同步焊接技术有限元仿真及焊接工艺难点,为优选焊接顺序、控制焊接应力和变形提供理论依据。

1. 模拟仿真研究过程

基于有限元分析理论,综合考虑材料物性参数、模型的边界条件和初始条件,根据符合激光焊接技术的热源模型,建立 TC4 钛合金异型构件焊接过程的温度场和应力应变场有限元分析模型。基于有限元模拟结果对焊接的温度场、应力应变场以及焊后变形进行预测。采集代表性节点的特征变化曲线,与实验获得的实际焊接的变形度进行对比,对模型进行修正,使之更符合实际情况。

1.1 几何模型的建立

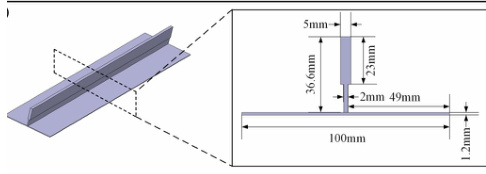

本文使用专业 CAD 软件 CATIA 建立基础件焊接实体模型。L 型基础件由一块平板和一根桁条焊成,平板长度尺寸为 500mm ,桁条长度尺寸为500mm 。图1 为 L 型桁条基础件几何模型图。

图1 L 型桁条基础件几何模型

1.2 有限元网格的划分

在焊接过程中,焊缝及其附近部位热流输入大,温度、应力应变梯度高,在建立有限元计算模型时,对此区域的网格划分要求较精细。而远离焊缝的区域由于热输入小,受热影响不是很大,采用较粗的网格划分即可保证模拟结果的准确性,这样可以有效减少单元数量,提高计算效率。

对 TC4 钛合金基础件进行仿真,主要是为了通过不断调整热源模型参数,观察熔池形貌,在保证残余应力和变形在正确范围的基础上,获得最佳的热源模拟参数,从而为下一步局部件和基础件的仿真基础数据和理论支持。

1.3 材料热物性能参数的获取

金属材料的物理性能参数,如比热、导热系数、屈服应力等一般都随温度的变化而变化,是非线性的。在焊接过程中,焊件温度变化十分剧烈,如果不考虑材料的各项参数随时间的变化,那么计算结果会产生很大的偏差。所以在焊接温度场的模拟计算中必须给定材料的各项物理性能参数随温度的变化值。但是,许多材料的物理性能参数在高温特别是接近熔化状态时还是空白,而高温性能参数对焊接过程和计算过程均有较大影响,这会给模拟计算带来了很大的困难。当然,通过实验和线性插值的方法可以获得高温时的一些数据,但有时处理不当,就会导致计算不收敛或结果不准确。

本文采用的TC4 材料热物性参数主要是通过模拟和实验测试两种方式结合所获得的。

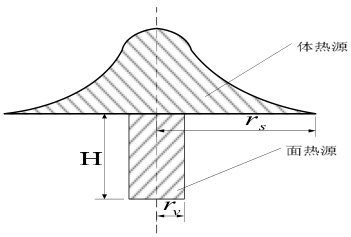

1.4 焊接热源模型的建立

本研究从激光焊接的实际机理出发,让热源的热流密度主要集中于匙孔周围,这样就得到了与实际熔池形貌相似度很高的激光热源模型。本研究采用了旋转高斯体热源和面热源叠加的热源模型,组合热源模型体现了能量在厚度方向上的衰减规律,既能表征熔池形态,又能体现小孔穿透效应。能量作用在工件表面形成较大熔池,凝固后形成钉子头,能量在匙孔中衰减形成了较大的熔深,凝固后形成了钉子身部。组合热源模型如图 4所示。

图4 组合热源示意图

2. 仿真结果

通过对 L 型桁条基础件温度场模拟,获取了在不同焊接方向下的焊接温度场仿真结果。通过对 L 型基础件的焊接温度场和焊缝及周围部分节点的温度场曲线进行分析,得出了激光焊接过程中的温度场分布规律和构件不同部位的温度变化情况,即在焊接热源处,沿焊接方向热流密度较大,等温线较密,而在其反方向则情况相反。并且节点距焊缝中心越近,温度峰值越高,升温与冷却的温度梯度也越大,反之亦然。

单桁条基础件焊后残余应力主要是集中于焊缝及其附近区域。采用从两端向中间焊的焊接方向时其残余应力值最小。蒙皮背面的残余应力呈对称分布,距离焊缝中心越近,则残余应力值最大,远离焊缝区域则残余应力迅速下降。在两侧角焊缝处存在明显的应力集中。在工件装夹的位置处存在较大的残余应力,在工件的中段部位残余应力值低于工件两端,每道焊缝中心的残余应力值最大,而焊缝中心两侧的应力值较其略低,并且随着离焊缝中心距离的增大,残余应力显著减小。

参考文献:

[1] 谷京晨,童莉葛,黎 磊,等. 焊接数值模拟中热源的选用原则[J].材料导报,2014,28(1):143-146.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)